某车型动力电池冷却装置的CFD分析

2015-05-07王亚峰王良模蒲金鹏刘经兴

王亚峰,王良模,蒲金鹏,钟 弘,刘经兴,丁 洋

(1.南京理工大学机械工程学院,江苏南京 210094)(2.南京依维柯汽车有限公司产品工程部,江苏南京 210028)

全球能源危机日益突出,石油价格高企,同时汽车尾气的污染及温室效应带来的危害不断加剧,大力发展新能源汽车已经成为各国政府和汽车厂家的共识。目前发展最快的主要是混合动力汽车(HEV)和纯电动汽车(EV),它们都需要动力电池为其提供动力。动力电池工作过程中会产生热量,导致电池箱体内部温度升高,进而带来电池的充放电能力下降、寿命缩短等问题,所以需要有一套完整的电池热管理系统,使电池在各种工况下均保持在最佳温度和温差范围内,以尽可能延长电池的使用寿命,降低使用成本。目前动力电池的冷却方式主要有风冷和水冷两种,无论哪种冷却方式,空气滤清器的结构、电池包的布置方式、冷却系统参数的选取都直接影响电池的冷却效果。本文针对某车型电池包在风冷状态下所用的空气滤清器进行CFD仿真,分析其流场和压力场的分布,并给出改进建议[1]。

1 空气滤清器的结构模型

空气滤清器的作用是为电池内部模组及其他发热器件提供清洁的冷却空气,防止这些器件在工作中吸入杂质而增加损坏的机率。空气滤清器主要由滤芯和壳体组成,滤芯是主要部件,承担着气体过滤工作。空气滤清器工作过程中要求能承担高效率的空气滤清工作,而且不过多增加空气流动的阻力,并能够保证长时间连续工作。

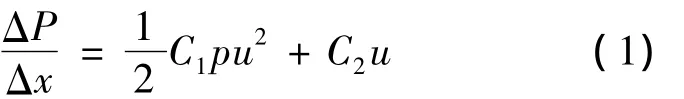

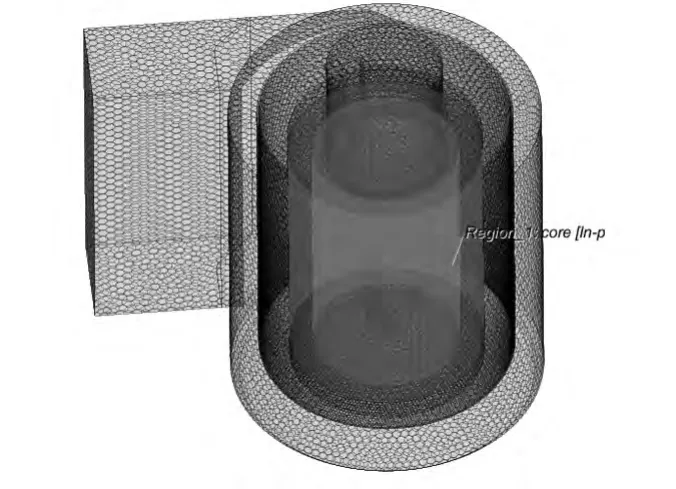

本文所分析的空气滤清器主要由 dirty侧、clean侧、滤芯3部分组成。dirty侧主要包括本体的外侧壳体到滤芯外侧部分;clean侧主要包括本体滤芯包围的地方到出气管部分;通常空气滤清器滤芯所用的材料有滤纸和无纺布,考虑到动力电池所用的风扇产生的风压较小,本文采用100目不锈钢滤芯,滤芯尺寸高147mm、外径90mm、出风口直径60mm。为避免分析过程繁杂,在进行CFD仿真时,将其简化为多孔介质模型,流体流过多孔介质时的压强变化遵循Darcy定律,其黏性阻力系数和惯性阻力系数可由式(1)获得:

式中:C1为惯性阻力系数;C2为黏性阻力系数;p为气体压力;u为气体速度。

本文所分析的空气滤清器如图1所示。

图1 空气滤清器

2 计算流体力学理论模型

2.1 计算流体力学理论

空气滤清器总成设计时可利用试验的方法来确定各部件位置和尺寸,但是会耗费大量的时间和财力、人力,而且试验过程中难以找到影响其阻力的主要因素。现如今,随着计算机技术的不断发展,利用计算机模拟仿真来代替真实的系统进行研究,一方面可以显现出真实状况,另一方面将会节约反复试验的费用。

本文的计算采用标准N-S方程组的迭代求解方式。首先给定初场,然后通过联立求解每个网格单元上的 N-S方程组,不断迭代,直到计算达到收敛。对于速度项和压力项之间的耦合关系采用的是Simple算法,此算法早已得到业界的广泛认可。在计算中考虑N-S方程组中的连续性方程、动量方程、能量方程共3个方程,分别如下:

式中:ρ为流体的密度;t为时间;xi,xj(i=1,2,3;j=1,2,3)为 x,y,z方向的位移;ui,uj为气流速度在x,y,z方向的分量;Sm为质量源项;p为气体压力;Si为动量源项;τij为作用在与i方向相垂直的平面上j方向上的应力;h为气体的比焓;Sh为能量方程的源项。

2.2 层流与湍流

按流体内部结构的不同,黏性流体存在两种不同的流型:层流与湍流。层流的动力学参数是确定性的,而湍流是随机性的。英国物理学家雷诺观察到低速和高速管流具有不同的流动结构,雷诺经过一系列管流实验,归纳出区分这两种流型的无量纲参数为:

式中:Re为雷诺数;d为圆管直径;v为流体通过多孔介质时的平均流速;μ为液体的黏度。

2.3 多孔介质模型

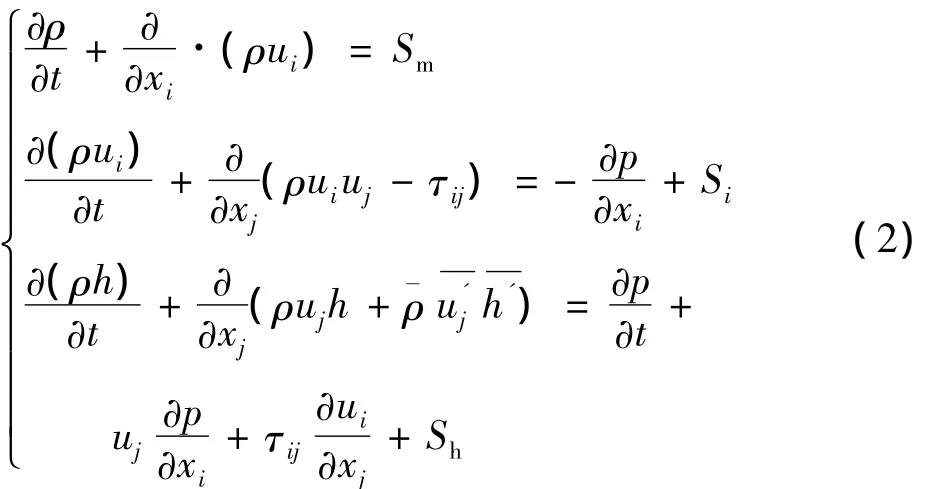

由于滤芯结构复杂,在做空气动力学仿真分析时难以直接进行分析,需要对其进行处理,通常采用多孔介质模型。在简单、均质的多孔介质上,动量方程中增加一个代表动量消耗的源项Si:

式中:α为渗透性系数;vi为i方向的流速;C为惯性阻力因子。式中第1项是黏性损失项,第2项是惯性损失项。

滤芯的流阻特性是通过不同流速下滤芯两侧表面压力降来反映的,在实际进气系统中,气体通过滤芯时的气流速度相对较低,可看作是不可压缩流体。

滤芯是一种褶状折叠结构,在与其折叠平行的方向上,流阻值很小,通常取滤芯表面法向参数的1/10;另外一个方向气流需要穿透折叠起来的过滤层,流阻值将会较大,通常取滤芯表面法向参数的10倍。

对于有限厚度的多孔介质的压力变化,可由式(4)推导得出,其源项为滤芯单位厚度的压力降,忽略惯性损失项,将滤芯的实际厚度移到等式右边得:

式中:Δp为压力降;Δh为滤芯的实际厚度[2]。

3 空气滤清器的计算模型

3.1 计算网格划分

通过CATIA建立空气滤清器的数学模型,并将其导入到Hypermesh中,在Hypermesh中修剪形成封闭的求解域并划分面网格,导出.bdf格式的数据后输入到 STAR-CCM+求解器中,采用STAR-CCM+中的trimmer网格进行网格划分,分别对dirty侧、clean侧、滤芯进行网格划分。中间用两个interface(图2中深色区域)连接起来。另外,为了保证计算的准确性,将出口部分延长,延长部分的长度为进口管直径的3~5倍[3]。

图2 空气滤清器CFD模型

3.2 仿真边界条件

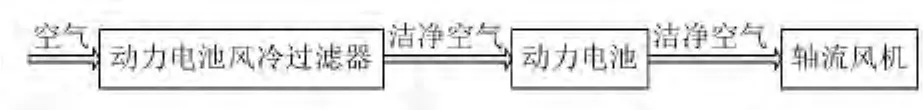

空气滤清器安装于动力电池包的进风口,与动力电池直接相连,在动力电池包的尾端有3个轴流风扇,可以为空气的吸入提供动力,系统要求风冷过滤器进风口压差不大于200Pa。三者的位置关系及空气流动方向如图3所示。

图3 空气流动方向

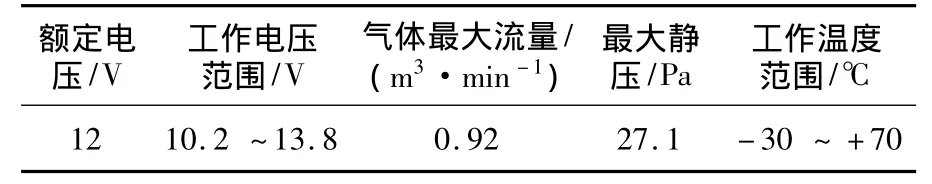

轴流风扇的部分重要参数见表1。

表1 轴流风扇的部分参数

计算中假定空气不可压缩,湍流模型采用的是Standard K-Epsilo模型,空间离散采用二阶迎风差分格式,迭代方式选用Simple算法,边界条件如下。

1)采用流量入口,由于气流在常温条件下,温度变化可忽略,不考虑气流的热力学模型;采用额定转速下对应的流量,所研究车辆主要用于城市物流,平均时速为50km/h,通过计算可得空气滤清器平均流量为0.032 8kg/s,采用此值作为所研究空气滤清器的进口速度流量,具有代表性。

2)压力出口,采用标准大气压。

3)多孔介质壁面:porous baffle interface。

4)其他边界:壁面边界。

5)滤芯参数主要是黏性阻力系数和惯性阻力系数,可根据试验值和计算值选取。

3.3 仿真结果分析及改进建议

通过软件仿真,得到进风口与出风口的静压差,见表2。从表2中可以看出,进出风口的静压差较小,其值为138Pa;进出风口压力的差异主要是因为滤芯与外部壳体之间挡板部分的压力损失,约占空气滤清器总的压力损失的75%左右[4]。

表2 进、出风口压力及静压差

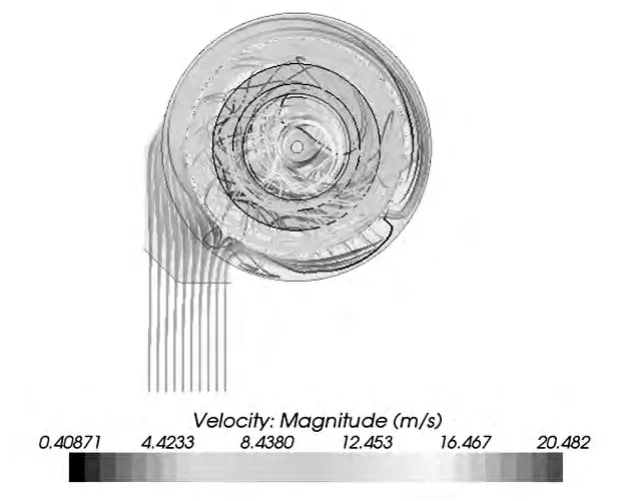

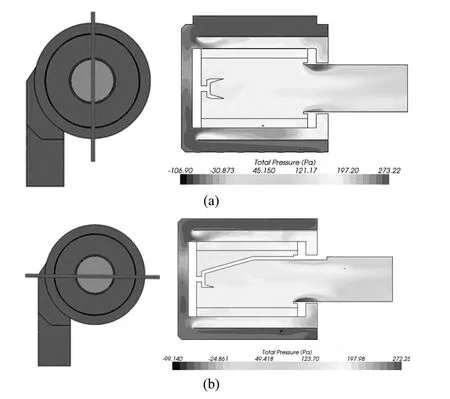

分析得到的空气滤清器的速度场与压力云图如图4、图5所示。

图4 空气滤清器的速度场

图5 空气滤清器的压力云图

从图4中可以看出,空气进入进风口到圆筒的拐角处有部分气体逆流,且气流从中间层到滤芯所在部分流动紊乱,这都将会带来较大的压力损失。从图5压力云图可以看出,虽然所用空气滤清器满足当前工况,但是中间层压力较大,会影响整个系统的压差以及空气在过滤器中的流动路线。通过分析,可以在空气滤清器进风口加装导风结构,使空气平顺地进入中间层而不造成逆流;调整中间层的位置或者尺寸,减小紊流幅度,可以达到减小压差的目的,使冷却效果更加理想。

4 结束语

为研究某车型电池包所用的空气滤清器的流场分布和压差情况,基于N-S方程以及多孔介质模型对空气滤清器内部三维湍流流动进行了数值计算与分析,计算结果揭示了特定工况下空气滤清器内部流场的三维流动形态。通过CFD分析,发现进风口处有逆流现象,可通过加装导风结构来优化;中间层处压差较大,可通过调整中间层的位置或尺寸来减小紊流幅度,从而减小压差。

运用STAR-CCM+流体分析软件能得到空气滤清器内流场的详细信息,可为设计人员提供参考,从而缩短开发周期、减少开发费用,因而具有实际的工程指导意义。

[1] Kouichi Oda ,Minoru Honda.Development of a new air cleaner filter[J].SAE Technical Paper Series.2001 -01 -0371.

[2] 王福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2008.

[3] 丁祖荣.工程流体力学[M].北京:机械工业出版社,2009.

[4] 傅立敏.汽车空气动力学[M].北京:机械工业出版社,1998.