CKA6136-20105拨叉加工工艺优化研究

2015-05-07严朝宁

严朝宁

(陕西国防工业职业技术学院机械工程学院,陕西户县 710302)

在装配CKA6136车床床头箱时,经常出现拨叉总成中的楔面销深度尺寸不合适,需要返修,导致装配效率不高。通过对企业加工中心的实际调研,并针对该零件的结构特点,制作了一个简单实用的工装夹具,同时优化现有的加工工艺,以满足生产需要。

1 CKA6136-20105拨叉生产装配现状分析

机床夹具已成为机械加工中的重要装备。机床夹具的设计和使用是促进生产发展的重要工艺措施之一。随着我国机械工业生产的不断发展,机床夹具的改进和创造已成为广大机械工程技术人员在技术革新中的一项重要任务[1]。

随着CKA6136卧式数控车床的市场份额加大,制造数量的提高,CKA6136-20105拨叉原有的加工工艺已明显不能满足现有的生产需求,旧工艺是安排其在镗床上加工,无工装设计,生产效率低下,精度难以满足装配需求。

2 拨叉的结构特点分析

CKA6136-20105拨叉的材质为HT200,其加工难点:一是φ10H7孔和φ22H7孔相交;二是主视图中定位尺寸 φ120-0.05。因此,对夹具设计和加工工艺要求都较高。CKA6136车床床头箱装配示意图如图1所示,CKA6136-20105拨叉零件图如图2所示。

图1 CKA6136车床床头箱装配示意图

图2 CAK6136-20105零件图

3 夹具设计中的定位及工序分析

在研究和分析工件定位问题时,定位基准的选择至关重要。定位基准就是在加工中用作定位的基准。一般来说,工件的定位基准一旦选定,那么工件的定位方案也就基本被确定。定位方案是否合理,直接关系到工件的加工精度能否满足设计要求。图3为拨叉夹具采用一销一面的定位示意图。

图3 拨叉夹具采用一销一面的定位示意图

如图4所示,在第一工序的加工中,用拨叉的B面和C面来定位。因为工件是一个整体,当表面B和C的位置一确定,φ10H7孔的轴线位置也就随之确定。表面B和C就是拨叉加工第一工序的定位基准。

图4 第一工序定位示意图

在第二工序中以φ10H7孔和A面定位,这样φ8H7和φ22H7内孔的轴线位置也就随之确定,如图5所示,φ10H7孔和A面就是拨叉加工第二工序的定位基准。

图5 第二工序定位示意图

4 定位误差的分析与计算

六点定位原理解决了约束工件自由度的问题,即解决了工件在夹具中位置“定”与“不定”的问题。但是,由于一批工件逐个在夹具中定位时,各个工件在夹具中所占据的位置不完全一致,即出现工件位置定得“准”与“不准”的问题。如果工件在夹具中所占据的位置不准确,那么就会出现由于工件定位不准导致产生误差,这种只与工件定位有关的误差称之为定位误差,用ΔDW表示。在工件加工过程中,为了保证加工精度,一般限定定位误差不超过工件加工公差T的1/5。

工件逐个在夹具中定位时,各个工件的位置不一致的原因主要是基准不重合,而基准不重合又分两种情况:一是定位基准与限位基准不重合产生的基准位移误差;二是定位基准与工序基准不重合产生的基准不重合误差[1-2]。在这里考虑到满足工件的顺利装卸条件,所以在选择菱形定位销时选择了配合为 φ10g6的公差,即最大直径尺寸为φ9.995mm,ΔDW为剖分面的定位误差;最小直径尺寸为 φ9.986mm。

式中:δD为工件孔的直径公差;δd为定位销的直径公差;Δmin/2为孔和销的最小保证间隙。

根据以上的计算可以得出部分剖面的定位误差如下:

拨叉加工公差T=0.05mm,根据要求,定位误差不能超过工件加工公差的1/5,计算所得定位误差ΔDW=0.008mm,在要求范围内,因此文中设计的定位方案完全可以满足工件加工要求。定位误差示意图如图6所示。

图6 定位误差示意图

5 夹具设计

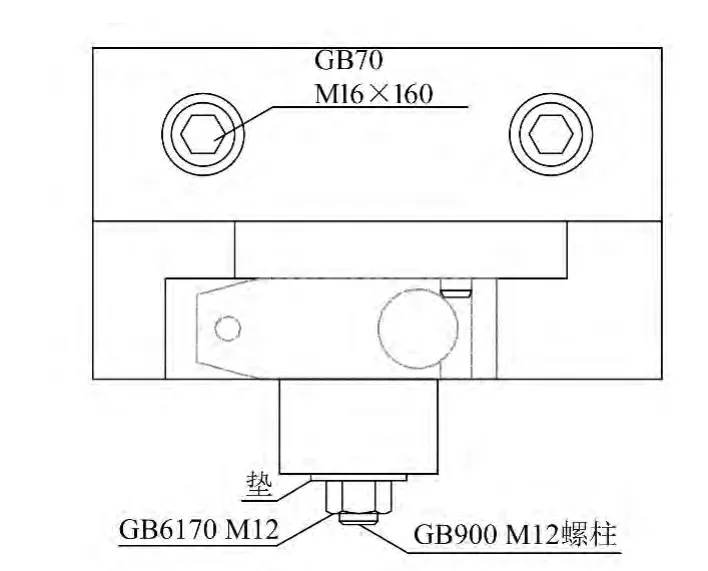

根据以上分析及拨叉的结构特点,在遵循合理安排前序加工,正确使用定位原则,夹具设计装夹方便、精度稳定的前提下[3],所设计夹具示意图如图7和图8所示。

图7 夹具设计示意图1

图8 夹具设计示意图2

示意图中的虚线部分为被加工零件CKA6136-20105拨叉,图7为以C面为侧面定位基准,加工 φ10H7孔的装夹方式,图 8为以φ10H7插入菱形定位销中加工φ8H7和φ22H7孔的装夹方式。为利于排屑,在零件孔加工处的垫铁和夹具体处开有排屑槽(在示意图中就不一一体现了)[3-5]。夹具中定位元件的材料选择和热处理不在此详解。

6 加工工艺

结合新的定位方案,优化后的工艺简述如下:

1)第一工序。

①立式铣床(X52)毛坯自划线铣32mm、20mm,各留 0.2mm ~0.3mm 加工量。

②卧式铣床(X62)自划线铣95mm。

③平面磨床(M7132)磨20mm,两面磨平。

2)第二工序。

①以C面为基准,将C面靠在菱形定位销的侧面,以菱形定位销的侧面为基准,建立工件坐标系。中心钻点 φ10H7孔窝,选用 φ9.8钻头钻φ10H7底孔,选用φ10H7铰刀铰φ10H7孔成品。第一工序加工形成一定批量后,进入第二工序。

②以φ10H7孔插入菱形定位销中定位,以菱形定位销中心线为基准,建立工件坐标系。中心钻点 φ8H7和 φ22H7孔窝,选用 φ18钻头钻φ22H7底孔透,φ7.8钻头钻 φ8H7底孔透。φ21.5镗刀镗 φ22H7底孔透,φ22镗刀镗φ22H7孔成品,φ8H7铰刀铰φ8H7孔成品。

7 结束语

本文根据CKA6136-20105拨叉结构特点,设计了一个简单实用的工装夹具,优化了加工工艺,一方面保证了该零件加工精度,另一方面也解决了CKA6136车床床头箱装配时拨叉总成中的楔面销深度尺寸不合适这一问题,对加工中心进行工艺优化有一定的指导作用。但文章所阐述方法针对性强,因而后续工作将与相关企业联合研究,进一步完善加工中心工艺优化的相关理论。

[1] 唐泳波.磁流变液研究与磁流变柔性夹具结构设计[D].广州:广东工业大学,2011:33-34.

[2] 成大先.机械设计手册[M].北京:化学工业出版社,2009.

[3] 吴拓.现代机床夹具设计[M].北京:化学工业出版社,2010.

[4] 北京第一通用机械厂.机械工人切削手册[M].北京:机械工业出版社,2005.

[5] 殷国富.机床夹具设计手册[M].北京:机械工业出版社,2003.