改进钻机钻具提高软煤防突钻孔施工速度的技术研究

2015-05-07张一,于强

张 一,于 强

(1.郑州煤炭工业(集团)有限责任公司通风管理部,河南郑州 450042;2.郑州煤炭工业(集团)有限责任公司告成煤矿,河南登封 452477)

我国95%以上的高瓦斯和突出矿井所开采的煤层属于低透气性煤层,透气性系数在10-3~10-4md数量级上,瓦斯抽放困难,严重威胁煤矿的生产安全[1-2]。告成煤矿属煤与瓦斯突出矿井,主采二1煤层属于典型三软不稳定煤层,由于矿井不具备开采保护层条件,工作面回采前需要施工大量穿层钻孔和顺层钻孔消除煤层突出危险性,钻孔施工过程中经常出现喷孔、卡钻、钻孔排粉困难等问题,影响回采工作面生产,本文通过对钻孔施工过程中存在的问题进行分析,提出钻机、钻具改进方法,有效提高了软煤钻孔施工速度,确保工作面正常回采。

1 软煤钻进中存在的问题

1.1 喷孔

当钻孔进入软煤层时,钻头的切削旋转对煤层产生一种冲击和破碎力,这种力使煤体破裂、粉碎。破裂和粉碎了的煤体很快出现瓦斯解吸,钻孔周边煤体瓦斯的快速解吸使注入钻孔中的瓦斯急剧增加,有的增加到正常瓦斯涌出量的几倍到几十倍。此时钻孔前方与后方出现了较大的瓦斯梯度,因而出现了明显的瓦斯激流,承压的瓦斯激流对破碎的煤颗粒起着边运送边粉化的作用,同时还继续向钻孔周边扩大影响范围。由于钻孔孔径小或钻孔出现堵孔,粉化了的煤粒难以顺利地向孔外排出,进一步增加了钻孔内外的瓦斯压力梯度,致使这种瓦斯涌出变成了爆发性的外流,形成了喷孔。打钻过程产生的喷孔现象主要是高压瓦斯、应力集中和软煤层这3个因素综合作用的结果[3]。

1.2 垮孔

垮孔是钻孔壁发生垮塌的现象,形成垮孔的原因主要有:(1)煤层软并且孔壁受震动后随钻进而崩塌;(2)随钻孔深度增加,在重力作用下钻头向下偏斜,导致孔型不直、发生弯曲,钻进时钻杆发生摆动,破坏孔壁;(3)喷孔时瓦斯流对孔壁造成破坏。

1.3 堵孔

堵孔是钻进中钻孔被煤粉煤渣充实造成无法排渣的现象,形成堵孔的原因主要有:(1)孔内排渣不顺畅并不断积存,生成钻孔前方的煤渣、煤粉无法外排,形成堵也;

(2)垮孔未能停止,边排边垮,,造成无法正常清理孔内残渣;(3)喷孔的结果。

1.4 顶钻

顶钻是钻进时钻头打滑、无法前进的现象,往往是喷孔前的一种状态,瓦斯喷出的压力大,超过或接近给进压力,暂时出现钻头打滑。

1.5 卡钻

卡钻是钻头既不以前进也不能后退的一种状况,它主要是由于喷孔时未能及时退出钻杆,破碎的煤体将钻杆和钻头箍紧,以及排渣不力、孔内积尘增多,此时仍然钻进,使堵孔、垮孔的范围不断扩大,从而造成卡钻,钻杆无法进退[4]。

2 试验地点概况

21031上副巷北段设计长度285m,标高在-79.3~-97m之间,至2013年12月掘进到位,掘进断面为14m2,净断面13m2,采用36#U型钢支护,棚距0.5m,放炮沿底掘进。该巷地质条件复杂,煤层底板起伏变化较大,断层及褶曲较发育;为滑动构造破碎带直接压煤,顶板为极破碎的断层泥及断层角砾岩。

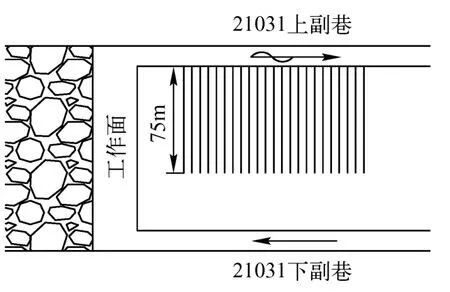

图1 钻孔布置示意图

该巷采用2×30kW风机,φ800mm风筒供风,风量 300m3/min,瓦斯涌出量在 2 ~3 m3/min。

现场对比试验钻孔为本煤层瓦斯抽放钻孔,由21031上副巷上帮开孔,钻孔垂直于巷道,一直在二1煤体中延伸,煤层倾角为7°~10°,钻孔设计深度75m,煤层坚固性系数0.15~0.2,是典型的软煤钻孔。

3 实施方案

在突出掘进工作面复杂构造区域中打深钻孔的主要难点是,如何止和减少喷孔、垮孔、堵孔和卡钻等动力问题的出现,并且杜绝打钻过程发生煤与瓦斯突出;即使这些动力现象发生了,也应能有效地控制和减少这些动力现象对钻孔施工过程的影响[5]。为此,经认真分析掘进工作面附近煤体的“三区”分布规律、煤体的应力应变全程曲线和扩容膨胀情况,以及钻孔释放和转移应力情况,结合现场使用的ZY系列钻机、光面钻杆的应用情况,提出了对钻机、钻杆及其连接方式进行改进,简化钻机液压系统,提高单位时间内的成孔数量,简化钻杆的连接方式,提高钻进效率,减少工人的劳动强度,并进行了试验。

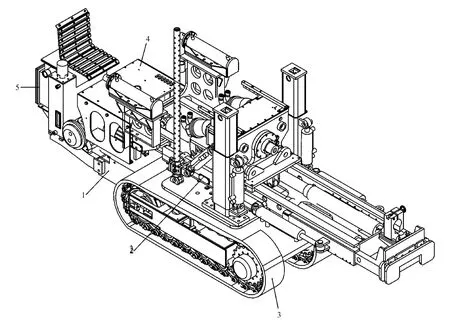

3.1 钻机改进

现使用的ZY-3500型钻机主要由泵站、操纵台、动力头、机架、夹持器、立柱和钻具等7大部分组成。钻机的夹持器主要由活塞、壳体、卡瓦等组成,其主要作用是给钻杆提供导向和上下钻杆时夹持钻杆用,但是夹持器只能在使用光钻杆时使用,在使用螺旋钻杆时无法使用。因此,将现有钻机的夹持器拆除,并将无用的液压油路进行封堵,同时在夹持器位置安装螺旋导向装置,保证夹持器可以适应不同规格的钻杆。

图2 钻机结构示意图

3.2 钻杆改进

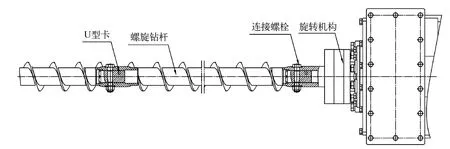

告成矿井下使用的钻机全部选配使用光钻杆,其直径为Φ63mm,长度为800mm,钻杆之间连接采用梯形尾锥螺纹连接,该种钻杆虽然强度高、使用方便,但在松软煤体中钻孔时,不利于大量排粉,容易压死、夹死钻杆。因此,我们将光钻杆改为螺旋钻杆,钻杆直径为Φ63mm,钻杆长度为800mm,钻杆之间采用六方连接,其固定方式设计了两种方案:

方案I:采用高强度卡簧固定。方案II:采用U型卡固定。

这两种固定方式均具有强度高、拆装容易、对中性好等优点。但是卡簧容易损坏,在施工过程中容易丢失钻杆,最后通过对比决定选用第二种方案,钻杆之间采用U型卡固定。钻头使用螺旋钻杆专用合金钻头,具有强度高、寿命长的特点。

图3 U型卡示意图

3.3 改进后钻具技术特点

1)改进后的钻机主要用于松软煤层钻进瓦斯抽(排)放孔、防突卸压钻孔及其它工程钻孔。适用于坚固性系统数小于f≤5的各种煤层、岩层近水平钻孔的施工。要求巷道钻场断面大于6.5m2,高度大于2.5m,宽度大于2.8m。具有钻杆连接方便、排粉量大,钻速易控、无传递打滑、磨损降低以及传递扭矩更大。

2)钻杆不易磨损。

3)进尺快、粉尘小、成孔后不留煤(岩)屑、且成孔清晰、便于操作。

4)U型卡连接方便快速、抗拉强度高,亦便于拆卸、安装。

5)杆体与钻尾分离可倒头使用,钻杆前部磨损截除后其余部分仍可继续使用,延长了使用寿命。

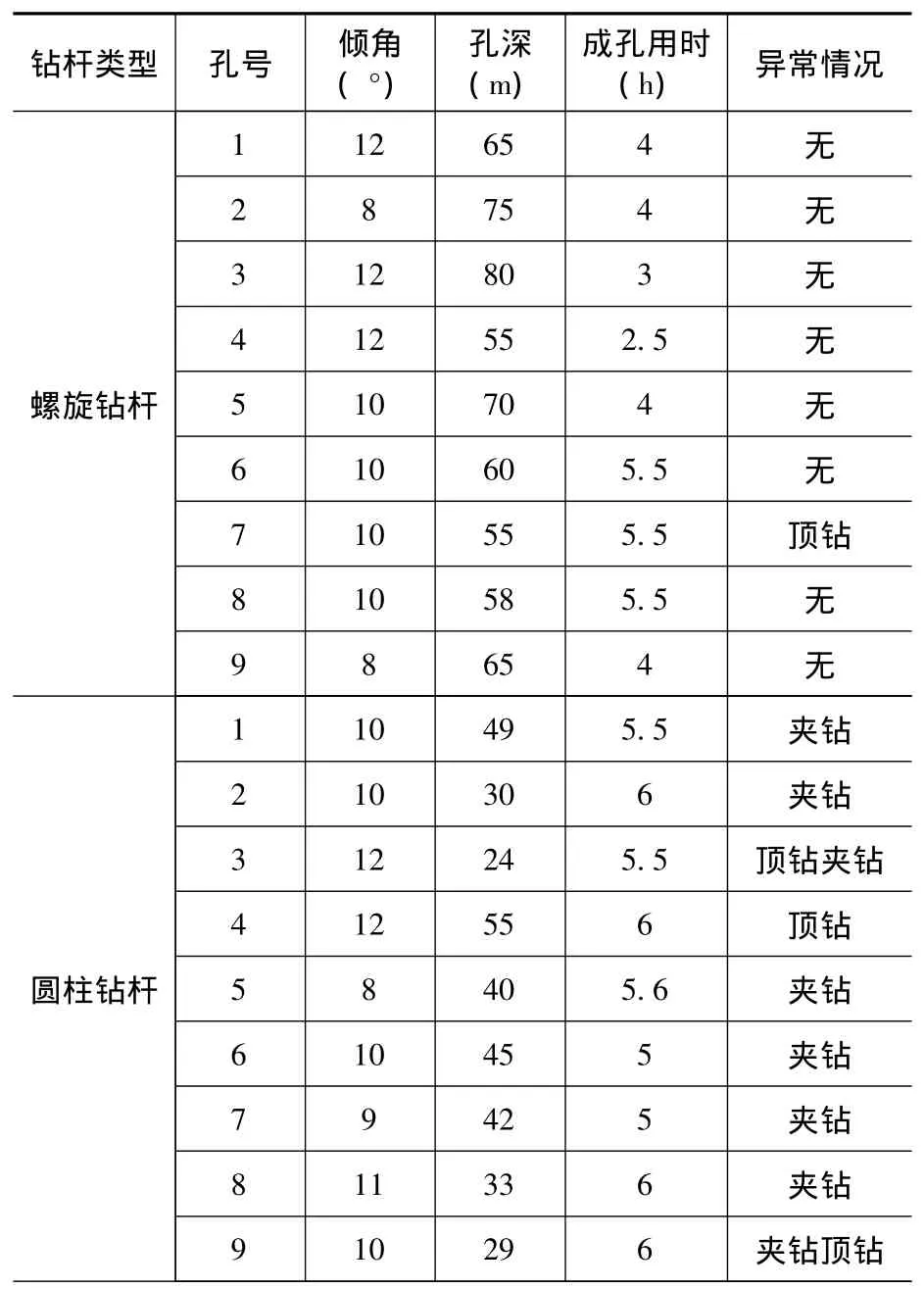

6)排粉畅通、不易压死钻杆,提高打钻效率,参见表1。

3.4 使用中注意事项

1)给进压力。给进压力是钻孔施工过程的重要技术参数,应根据瓦斯和煤层应力变化控制不同的给进压力极限。有文献表明,软煤层给进压力极限值为10MPa,硬煤层给进压力一般为6~7MPa。在钻进过程中,给进压力要根据具体情况确定。

表1 不同类型钻杆施工情况

2)钻进速度。钻进时必须保持适当的速度,通过煤层结构异常带时应减速,减速可充分排渣、减少沉渣,同时也能起到降低给进压力的作用。

3)钻孔排渣。钻孔排渣好坏直接关系到钻孔的成败。排渣效果不好会造成堵孔、卡孔,甚至磨擦发热产生高温,引发火灾,带来安全隐患。只有压风和排渣通畅才能继续钻进,严禁强打、硬拔和蛮进等操作。

3.5 改进后钻具使用效果

1)在具有突出危险的掘进工作面使用该钻具打钻施工,减少了喷孔、卡钻等现象,提高了打钻速度和施工效率。

2)有效地解决了打钻过程的瓦斯超限问题,提高单位时间内的成孔个数和成孔率,减少工人的劳动强度,实现了正常循环作业,提高了生产效率。

3)近水平钻孔施工排粉性能较好,钻孔成孔率高,达90%以上,每根钻杆仅用2分钟,钻孔成型好,较传统钻进速度大大增快。(表1即可说明)

4 结论

1)根据掘进工作面附近煤体的“三区“分布规律、煤体的应力应变全程曲线及扩容膨胀情况、钻孔能释放地应力等分析结果可知,新型钻具打钻排粉量增加一倍以上,能有效释放瓦斯压力和地应力,并且扩大掘进工作面附近煤体的卸压区和转移应力集中区,能防止和减少出现垮孔、堵孔等现象,特别在突出掘进工作面复杂性构造带进行打钻施工方便,效更加明显[6-7]。

2)试验结果表明,使用新型钻具打钻施工能显著降低煤与瓦斯突出危险性,较好地消除打钻和生产过程中的动力现象,同时能有效地解决瓦斯超限问题,所以使用新型钻具打钻施工是解决突出掘进工作面打钻困难问题的最简单也是有效的方法,在郑州矿区具有较好的推广应用价值。

3)要实现打深孔,还应该注意打钻过程的给进压力、钻进速度、钻孔排渣等打钻工艺。

[1] 国家发展和改革委员会,国家能源局.煤层气(煤矿瓦斯)开发利用“十二五”规划[R].2012:1-5.

[2] 申宝宏,刘见中,赵路正.煤矿区煤层气产业化发展现状与前景[J]. 煤炭科学技术,2011,39(1):6-10.

[3] 王永龙,孙玉宁,翟新献,等.松软突出煤层新型钻进技术研究[J]. 采矿与安全工程学报,2012,29(2):289-291.

[4] 张定贤,潘霄.CMS1-6200/80型钻车施工顺层钻孔工艺技术改造与应用[J].华北科技学院学报,2013,10(4):52-54.

[5] 刘明举,任培良,刘彦伟,等.水力冲孔防突措施的破煤理论分析[J].河南理工大学学报,2009,28(2):142-145.

[6] 杨明艳.三棱钻杆在松软煤层中的应用[J].煤矿机械,2012,33(5):218 -220.

[7] 王国祥,韦四清,赵红军.风水两用正反转螺旋钻杆的研制及应用[J].中州煤炭,2010,(5):24-26.