广式蓉沙类包点速冻和复热过程中温度和水分变化

2015-05-05刘艳芳李汴生黄家荣罗永保

刘艳芳,李汴生,阮 征,*,黄家荣,罗永保

(1.华南理工大学轻工与食品学院,广东广州 510640;2.东莞万好食品有限公司,广东东莞 523460)

广式蓉沙类包点速冻和复热过程中温度和水分变化

刘艳芳1,李汴生1,阮 征1,*,黄家荣2,罗永保2

(1.华南理工大学轻工与食品学院,广东广州 510640;2.东莞万好食品有限公司,广东东莞 523460)

主要研究了广式蓉沙类包点(豆沙包和莲蓉包)各层(皮、瓤和馅)在速冻和蒸汽复热过程中的温度和湿基含水率的变化。结果表明:在预冷速冻过程中,包点各层温度下降速率为皮>瓤>馅,莲蓉包各层的降温速率均大于豆沙包的;包点的w皮、w瓤和w馅均显著下降(p<0.05),其中w皮的下降量最大,两种包点相比,莲蓉包w皮的降低量较大,而豆沙包w瓤和w馅的降低量则较大。在蒸汽复热过程中,包点的升温曲线符合Logistic模型,升温速率为皮>瓤>馅,莲蓉包各层的k值均大于豆沙包的;包点的w皮、w瓤和w馅均显著增加(p<0.05),其中w皮的增加量最大,两种包点相比,莲蓉包w皮的增加量较大,而w瓤和w馅的增加量则较小,与预冷前的包点的w皮、w瓤和w馅相比差别不大,说明蒸汽复热可以为广式蓉沙类包点补偿一部分水分。

广式蓉沙类,包点,速冻,复热,温度,湿基含水率

速冻食品中的速冻调理面制品因其营养、卫生、安全、烹饪方便等深受国内外消费者的喜爱,广式速冻蓉沙类包点就是很典型的一类速冻调理面制品。有资料显示,国内速冻米、面制品占速冻食品年产量的60%以上[1]。国标要求速冻面制品在30min内迅速通过-1~-5℃的最大冰晶生成带,使冻后产品的中心温度在-18℃以下。另外,如果面制品中心温度未预冷到15℃就速冻,那么速冻的均匀性相对较差,从而影响产品的品质和货架期[2]。

国内外主要研究的面制品是速冻面包[3]、速冻水饺[4]、速冻馒头[5]、冷冻面条[6]等的速冻条件、面粉种类、改良剂等的研究,而对传统特色包点的研究很少。此外,蒸汽复热简单方便,还可以为产品补偿水分,但目前有关蒸汽复热的研究比较局限,主要研究的是速冻北方馒头的复热[7],Huang[8]等还研究了淀粉凝胶萝卜糕的蒸汽复热,虽然林婉玲[9]等研究了莲蓉包的热扩散特性,但采用的是水浴锅复热,与蒸锅的蒸汽量等有所区别。而针对皮薄馅多的广式蓉沙类包点速冻和蒸汽复热过程中的温度和湿基含水率变化研究还未见报道。

本文主要研究的是广式蓉沙类包点在预冷速冻和复热过程中各层的温度、传热性能和湿基含水率的变化规律,以期为广式蓉沙类包点的速冻和复热过程提供理论依据。

1 材料与方法

1.1 材料与仪器

雪峰即发高活性酵母 上海喝彩食品有限公司;改良剂 连云港东泰食品配料有限公司;双效无铝泡打粉 安琪酵母股份有限公司;君子兰糕点用小麦粉 深圳市面粉有限公司;白砂糖 太古糖业有限公司;猪油 上海盛客食品有限公司;圆粒湘莲 湖南金隆食品有限公司;红豆 武汉市宏发粮油有限公司等。

Ellab Tracksenser Pro无线温度验证系统 丹麦Ellab公司;W8O8021速冻床 南通四方冷热机械设备有限公司;BR-100ATC手持式糖度计 昆山市元瀚电子设备有限公司;CENTER 309热电偶 台湾群特科技股份有限公司;AQUALAB Series 3TE型水分活度仪 美国Decagon 公司;SZ26B5双层复底蒸锅 浙江苏泊尔股份有限公司;CE2131-Z红外电磁炉 艾美特电器(深圳)有限公司;DHG-9070A鼓风干燥箱 上海精宏实验设备有限公司等。

1.2 实验方法

1.2.1 包点的制作 面团的制作:面粉+白砂糖+无铝双效泡打粉+酵母+水+猪油(加入量为莲蓉包∶豆沙包=1∶2)→搅拌均匀→面团。

莲蓉馅的制作:莲子→蒸煮→脱皮→清洗→蒸煮→研磨→炒制(加油和糖)→冷却分装备用

豆沙馅的制作:红豆→清洗→蒸煮→研磨→炒制(加油和糖)→冷却分装备用

包点制作:面团包馅→醒发→蒸制→预冷→速冻→包装→入库

图1 包点的皮、瓤和馅的分布及几何尺寸Fig.1 The distribution of crust,crumb and stuffing and geometry of buns注:h1-馅料的高度,cm;h2,h3-瓤和皮的厚度,cm; d-包点的宽度,cm。

1.2.2 包点的预冷速冻与复热 包点蒸制后,在最优条件下,即放置于室温5min,然后在4℃预冷间中预冷30min后,立即在-36℃的速冻床(长6~7m)上进行速冻,30min后进行装箱入库。包点冻藏(-18℃)2个月后采用100℃的蒸汽复热12min,每次复热一个包点。

1.2.3 温度的测定 预冷速冻:采用Elllab无线测温系统分别测定包点的皮(测的是皮的表面温度)、瓤和馅温度在预冷和速冻中的变化,开始进入预冷间的温度作为起始温度。每5min记录一次数据,每种包点三个平行。

复热:取出冻藏2个月后的包点,迅速将热电偶插入包点的皮(测的是皮的表面温度)、瓤和馅处,采用100℃的蒸汽复热,直至包点的中心温度达到约100℃。

1.2.4 湿基含水率的测定 方法:GB50093-2010中的直接干燥法,皮、瓤、馅的分布如图1,每种包点三个平行测其湿基含水率w,用w皮、w瓤、w馅分别代表皮、瓤和馅的湿基含水率,公式如下:

其中:w-湿基含水率,%;m1-湿物料的质量,g;m2-干物料的质量,g。

预冷速冻:在预冷过程中,每隔10min取一次样品,在速冻过程中,由于在速冻床是连续的,中间部分没法取点,所以在速冻前后各取一次样品,分别测定广式蓉沙类包点的w皮、w瓤、w馅。

复热:蒸汽复热12min,测定在复热前后包点各层的w皮、w瓤、w馅。

1.2.5 数据处理 实验数据采用Spss21.0和Excel2007进行分析,结果采取均值±标准偏差的形式。并采用Duncan(新复极差分析法)进行显著性分析。R2表示方程的拟合程度,R2越接近于1,拟合度越高。

2 结果与分析

2.1 预冷前包点的特性与几何尺寸

由表1和表2可知,广式蓉沙类包点的特点是皮薄馅多。

表1 预冷前包点的特性Table 1 The properties of buns before pre-cooling

表2 预冷前包点的几何尺寸Table 2 The geometry of buns before pre-cooling

2.2 预冷速冻过程中包点各层的降温曲线

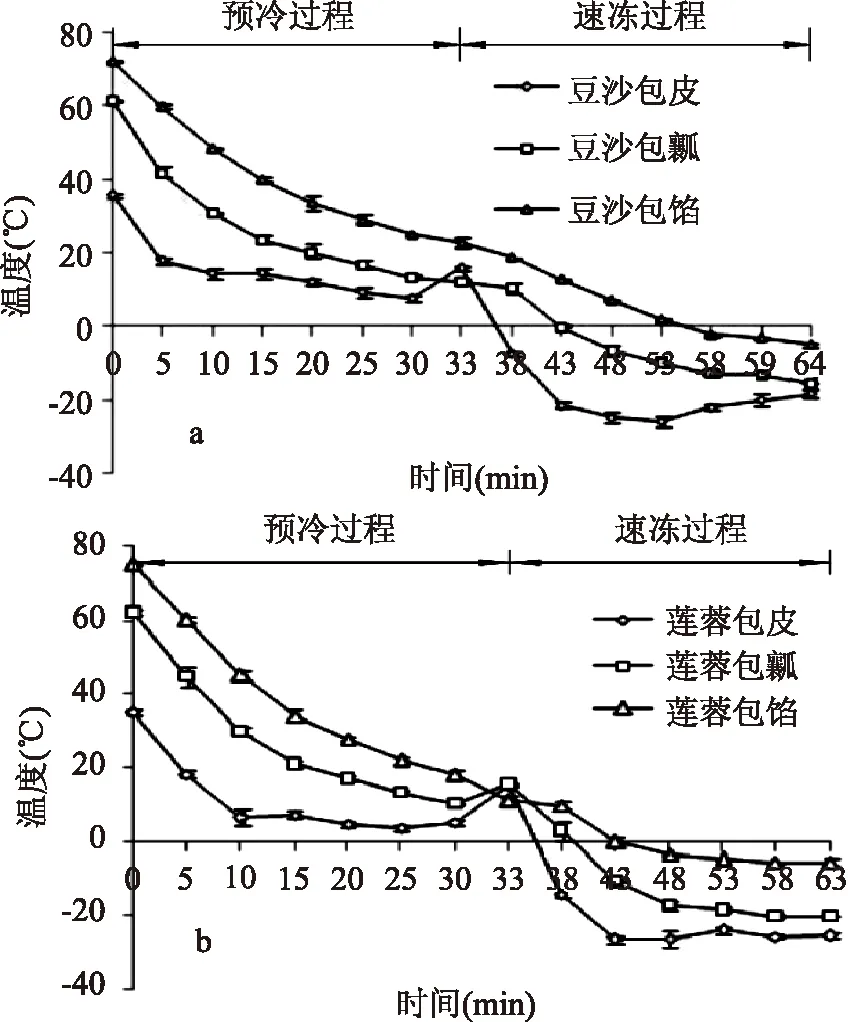

降温速率的快慢和温差的大小直接影响包点的品质,因而在速冻之前预冷,避免温差过大致使速冻的均匀性变差。广式蓉沙类包点各层的降温曲线如图2所示。

图2 预冷速冻过程中包点各层的降温曲线Fig.2 The cooling curve of each layer of buns under pre-cooling and fast freezing process注:a:豆沙包;b:莲蓉包。

由图2可知,包点在预冷速冻过程中,各层温度的降低速率大小顺序为皮>瓤>馅,预冷后包点的中心温度均降到了15℃以下,速冻后的中心温度也均降到了-5℃以下(豆沙包的中心温度为-5.12℃,而莲蓉包的为-5.25℃),并且速冻后立即包装冻藏使其温度降至-18℃以下。预冷后速冻前曲线的波动是由于将样品从预冷间推到速冻间过程中环境温度的变化,但这个过程只对其表面温度影响较大,而对于瓤和馅温度的影响很小,所以将各包点瓤和馅的预冷和速冻过程结合在一起对其曲线进行回归分析,得到的回归方程分别为:

豆沙包瓤:T=-0.035t3+1.071t2-13.97t+68.71,R2=0.969;

豆沙包馅:T=-0.026t3+0.880t2-13.25t+82.85,R2=0.991;

莲蓉包瓤:T=-0.086t3+2.121t2-20.22t+77.36,R2=0.952;

莲蓉包馅:T=-0.052t3+1.625t2-19.52t+92.16,R2=0.992。

回归方程的R2均大于0.95,表示三种包点在预冷速冻过程中的温度与时间显著相关,并且馅料温度变化的曲线拟合度较高。在预冷的前期温度下降较快,后期相对较缓慢,这是由于包点的温度与预冷间的温度逐渐接近。在速冻的前期包点温度下降较快,是因为此阶段是在冻结点之前,放出显热,主要通过对流换热降低温度,显热量与包点在整个速冻过程中放出的热量相较少;后期当包点馅的温度达到冻结点后,包点中的绝大部分的水冻成了冰,这个过程中包点放出的相变潜热远高于显热,表现为曲线较平缓,即是通过包点的最大冰晶生成带的时间段[10]。温度下降规律与Hamdami[3,11]等的研究结果一致。

包点瓤的降温速率比馅的快,是因为瓤在馅的外面,瓤首先与较低的温度接触,同时瓤的成分主要是小麦粉,而豆沙馅和莲蓉馅的主要成分是红豆、莲子和糖,红豆和莲子都是低脂肪、高碳水化合物和蛋白质[12-13],所以瓤和馅的传热有差别。包点的表面主要是与环境之间的对流换热,使其温度下降,而内部是表面的冷空气传入包点内部使其逐渐降温,热量传递的载体不同,所以降温速率不一样。不同包点瓤和馅的降温速率各不相同,是由于瓤的厚度不同(表2)和面团制作时加入的油的量不同等,瓤的厚度大传热距离就大等,另外,馅料的湿基含水率、水分活度等的不同也会影响降温速率,由表1可知,豆沙馅的水分含量和水分活度相对较高,所以速冻过程中放出的相变潜热较大,因而,豆沙包瓤和馅的温度下降的较慢,这与Datta[14]的研究结果一致。

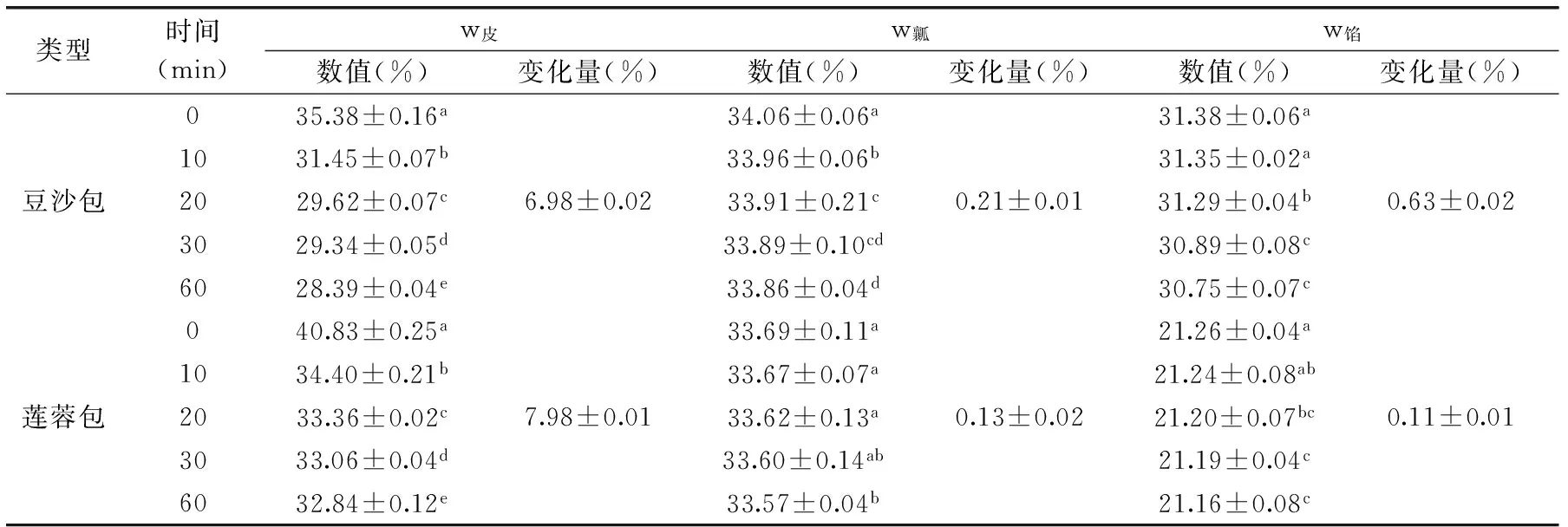

2.3 预冷速冻过程包点各层的湿基含水率变化

表3 预冷速冻过程中豆沙包和莲蓉包各层的湿基含水率变化Table 3 The wet basis moisture content change of each layer of red bean paste and lotus seed paste buns in the process of pre-cooling and fast freezing

注:数值表示为均值±标准偏差,同列若有相同字母,表明差异不显著(p>0.05);若字母都不相同,表明差异性显著(p<0.05),下同。由表3可知,包点皮的湿基含水率变化量是最大的,速冻过程各层的湿基含水率变化量小于预冷过程的。对其结果进行显著性分析,得出预冷速冻前后包点各层的湿基含水率均显著下降(p<0.05)。其中莲蓉包的w皮的变化量大于豆沙包的,而豆沙包w瓤和w馅的变化量则大于莲蓉包的。虽然包点w皮的变化量比较大,但是由于其所占整个包点的比例比较小(表1),因而包点整体的质量变化不大。然而如果包点皮的湿基含水率变化过大,那么速冻之后就会出现褶皱现象。

包点在预冷前10min由于表面与环境的温差较大,所以皮的湿基含水率变化较明显,随着温差的减小,湿基含水率的变化渐缓。由于表面和内部温差、水蒸汽压差的存在,包点内部的水分向表皮迁移,但由于有皮阻挡着,而不是与环境直接接触,所以瓤的湿基含水率变化没有那么明显,馅料也是同样。在速冻阶段,包点中的水分是由外层向内层逐渐冻结,在这个过程中,由于内部相变潜热的存在,各层温度的差异就没有预冷时那么明显,所以包点内部湿基含水率的变化相对较小[10]。预冷速冻过程中各层的湿基含水率变化情况与Hamdami[3,11]等研究的结果一致。

莲蓉包和豆沙包湿基含水率变化不同,主要是因为包点的温度下降速率不同(如图2所示),另外还有水分的迁移距离(如表1所示)以及馅料的糖度不同等。有研究表明如果食品中存在脂肪,那么能明显降低水分的扩散能力[10],而豆沙包面团中的油含量高于莲蓉包的,并且瓤和馅的水分也会向表皮迁移,所以莲蓉包皮的湿基含水率变化量大于豆沙包皮的。另外可能由于豆沙包的瓤和馅的起点湿基含水率比较高,并且豆沙馅的水分活度较高一点,所以相对的湿基含水率变化量偏大。

2.4 蒸汽复热过程中包点各层的升温曲线及传热性能

速冻包点食用前都会经过复热,一般采用蒸汽复热,既简单又实用。由图3可以看出,各包点皮温度上升最快,曲线最陡,80℃之前的升温曲线几乎是一条直线,80℃升高到100℃需要3min左右,5min后均达到了100℃;瓤的温度曲线相对较平缓,上升到100℃需要8~9min;包点的馅温度上升曲线最平缓,需要11~12min才能升高到100℃。这是由于包点皮温度是与蒸汽进行对流换热使其温度升高,所以升温最快。而包点内部是通过热传导,由表皮传到中心部位,使内部温度升高,所以传递热量的快慢就取决于包点的大小、内部结构、成分特性等。

图3 蒸汽复热过程中包点各层的升温曲线Fig.3 Each layer of buns steam reheating temperature curve注:a豆沙包,b莲蓉包。

包点复热过程中各层的升温曲线可以符合Logistic模型[15],但由于初始值是负值,所以将模型变形,整体向上平移,得到模型(1):

式(1)

其中:T-包点内部各层的温度,℃;Tm(100℃)-常压下饱和蒸汽温度;a-开始蒸汽复热时包点的各层负值温度,℃;t-加热时间(s);c-与初始温度和饱和温度有关的参数;k-传热性能参数,但k值不是导热系数,k值大,表明传热性能好。

表4 蒸汽复热包点各层k、R2和p值Table 4 k,R2 and p values of each layer of buns under steam reheating

表5 蒸汽复热前后各包点皮、瓤和馅的湿基含水率Table 5 The wet basis moisture content of crust,crumb and stuffing in buns before and after steam reheating

对(1)进行变形得到:

式(2)

其中b是与c有关的常数。因而可以由直线的斜率近似求出k值。

采用SPSS软件对其进行回归,如表4所示,得出R2均大于0.90,并且回归模型方差均达极显著水平(p<0.01),表明可以用此模型来描述包点各层的升温规律。根据方程(2)求出各包点各层的近似k值(R2>0.90)(表4)。有研究表明,食品的热扩散能力的大小与食品的成分[16]、水分含量[17-18]等有关。由于蒸汽复热是从外向内的加热过程,由于热量的传递,包点内部的冰晶逐渐融化、组织结构[8]、成分以及包点的大小等都会影响温度的变化情况,所以各包点、各层之间的传热性能(k值)存在差异。

由于莲蓉包的皮和瓤较薄,传热距离短、油脂含量较低,所以莲蓉包皮瓤的传热性能较大。另外,由于莲蓉包皮和瓤的传热比较快、馅料的质量较小等,热量由外向内传递,所以馅料的传热性能也较大。

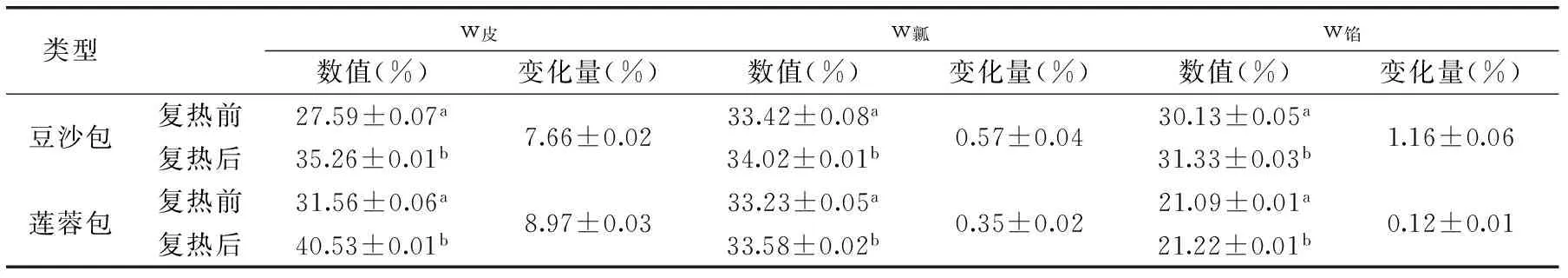

2.5 蒸汽复热前后包点各层湿基含水率变化

由表5可以看出,冻藏2个月后,与速冻后包点各层的湿基含水率相比,w皮、w瓤和w馅均降低,豆沙包w皮、w瓤和w馅的变化量分别为0.8%、0.44%和0.62%,莲蓉包的则分别为1.28%、0.24%和0.07%。蒸汽复热后,包点w皮、w瓤和w馅均显著增加(p<0.05),其中w皮的变化量最大,莲蓉包的w皮的变化量大于豆沙包的,而豆沙包w瓤和w馅的变化量则大于莲蓉包的。这是由于在蒸汽复热过程中,包点的外界环境含有较多的饱和水蒸汽,不但能使包点的水分不会蒸发损失,而且还可以有效补充包点的水分[19]。

此外,林向阳[20]等研究了微波复热冷冻馒头,结果表明在微波中加水(类似于蒸汽复热)可以给馒头补充一部分水分,感官品质较好。Huang[8]等研究表明蒸汽复热过程中,蒸汽通量在粗糙多孔介质中扩散率相对较高。所以蒸汽复热的水分迁移是由外向内,豆沙包和莲蓉包的复热之后的湿基含水率,与预冷前的包点的w皮、w瓤和w馅相比有差别但变化不大(表1),这可能是由于冻藏过程中冰晶的生长对结构的破坏[21],使其持水能力下降等,同时说明蒸汽复热可以为蓉沙类包点补偿水分。

3 结论

通过对广式蓉沙类包点(豆沙包和莲蓉包)各层在速冻和复热(冻藏2个月后)过程中的温度和湿基含水率的变化研究,得出以下结论:

在预冷速冻过程中,包点各层的温度与时间显著相关(R2>0.95),并且下降曲线呈现先陡后缓的趋势,各层的温度下降速率为皮>瓤>馅,并且莲蓉包各层的降温速率大于豆沙包的;包点各层的湿基含水率均显著下降(p<0.05),并且w皮的下降最为明显,莲蓉包的w皮的变化量大于豆沙包的,而豆沙包的w瓤和w馅的变化量则大于莲蓉包的。

在蒸汽复热过程中,包点的升温曲线符合Logistic模型,表皮温度升高最快,在5min后就升到了100℃,瓤的需要8~9min左右,而馅则需要11~12min,莲蓉包皮、瓤和馅的传热性能(k值)均大于豆沙包的;包点的w皮、w瓤和w馅均显著增加(p<0.05),其中w皮的变化量最大,莲蓉包的w皮的变化量大于豆沙包的,而豆沙包w瓤和w馅的变化量则大于莲蓉包的,与预冷前的包点的w皮、w瓤和w馅相比差别不大,说明蒸汽复热可以为广式蓉沙类包点补偿一部分水分。

因此应保证包点在预冷和速冻后的中心温度分别降到15℃和-5℃,并且速冻在30min内完成,以减少水分的散失。但是对于不同复热方式对速冻包点温度、水分和品质的影响还有待研究。

[1]姚惠源. 我国主食工业化生产的现状与发展趋势[J]. 现代面粉工业,2010(4):1-5.

[2]施永清,罗晓玲,励建荣. 汽蒸面制品冷却工艺研究[J]. 中国食品学报,2013(8):117-123.

[3]HamdamiN,PhamQT,Le-BailA,etal.Two-stagefreezingofpartbakedbreads:applicationandoptimization[J].Journalof

food engineering,2007,82(4):418-426.

[4]朱俊晨,翟迪升. 速冻饺子品质改良工艺的研究[J]. 食品科学,2004,25(3):208-210.

[5]梁一桢. 馒头冷却工艺的研究与设计[D]. 郑州:河南工业大学,2012.

[6]吕莹果,王励铭,陈洁,等. 冷冻面条的品质改良研究[J]. 中国食品添加剂,2012(5):107-111.

[7]赵学伟,秦潭洋. 微波—蒸汽联合加热过程中冻结馒头温度和水分变化[J]. 粮食与油脂,2009(6):23-25.

[8]Huang S R,Yang J I,Lee Y C. Interactions of heat and mass transfer in steam reheating of starchy foods[J]. Journal of Food Engineering,2013,114(2):174-182.

[9]林婉玲,芮汉明,曾庆孝. 莲蓉包热扩散特性的研究[J]. 食品科学,2007,27(12):191-194.

[10]关志强. 食品冷冻冷藏原理与技术[M]. 北京:化学工业出版社,2010.

[11]Hamdami N,Monteau J Y,Le Bail A. Heat and mass transfer in par-baked bread during freezing[J]. Food research international,2004,37(5):477-488.

[12]孙丽丽,董银卯,李丽,等. 红豆生物活性成分及其制备工艺研究进展[J]. 食品工业科技,2013,34(4):390-392.

[13]郑宝东,郑金贵,曾绍. 我国主要莲子品种营养成分的分析[J]. 营养学报,2003,25(2):153-156.

[14]Datta A K. Porous media approaches to studying simultaneous heat and mass transfer in food processes. II:Property data and representative results[J]. Journal of food engineering,2007,80(1):96-110.

[15]王欢欢. 热历史对馒头品质的影响[D]. 武汉:华中农业大学,2010.

[16]Murthy C T,Rao P N. Thermal diffusivity of idli batter[J]. Journal of food engineering,1997,33(3):299-304.

[17]Magee T R A,Bransburg T. Measurement of thermal diffusivity of potato,malt bread and wheat flour[J]. Journal of Food Engineering,1995,25(2):223-232.

[18]Kostaropoulos A E,Saravacos G D. Thermal diffusivity of granular and porous foods at low moisture content[J]. Journal of Food Engineering,1997,33(1):101-109.

[19]韩文芳,王欢欢,李江涛,等. 复热方式对冷冻馒头质构和消化特性的影响[J]. 中国粮油学报,2013,28(4):93-96.

[20]林向阳,何承云,阮榕生,等. MRI 研究泠冻馒头微波复热过程水分的迁移变化[J]. 食品科学,2005,26(8):82-86.

[21]Bárcenas M E,Rosell C M. Effect of frozen storage time on the bread crumb and aging of par-baked bread[J]. Food Chemistry,2006,95(3):438-445.

Temperature and moisture changes during Cantonese lotus-seed-paste and bean-paste buns under quick-frozen and steam reheating

LIU Yan-fang1,LI Bian-sheng1,RUAN Zheng1,*,HUANG Jia-rong2,LUO Yong-bao2

(1.College of Light Industry and Food Sciences,South China University of Technology,Guangzhou 510640,China;2.Million Harvest Dongguan Company Limited,Dongguan 523460,China)

This article studied the temperature and wet basis moisture content changes of layers(crust,crumb and stuffing)during Cantonese lotus-seed-paste and red-bean-paste buns under quick-frozen and steam reheating(frozen storage two months later). The results showed that:the temperature drop rate of crust in buns was the biggest ,while the stuffing was the smallest,and the cooling rate of each layer in lotus-seed-paste bun were bigger than red-seed-paste bun’s during pre-cooling and quick-frozen process. The water content of the crust,crumb and stuffing for buns were significantly decreased(p<0.05),which the crusts showed the maximum reductions of water contents. Compared with the each layer of two buns,the crust of lotus-seed-paste bun,the crumb and stuffing of red bean paste bun showed the bigger reductions of water contents respectively. In the process of steam reheating,the temperature rising curves of buns conformed to the Logistic model,and the regular pattern of each layer heating rates in buns was agreed with the temperature drop rate. The k value of each layer in lotus-seed-paste bun were bigger than red-seed-paste bun’s. The water content of the crust,crumb and stuffing of buns were significantly increased(p<0.05),which the crusts showed the maximum addition of water contents. Compared with the each layer of two buns,the crust of lotus-seed-paste bun,the crumb and stuffing of red bean paste bun showed the bigger addition of water contents respectively. This proved that steam reheating could supply some moisture for Cantonese lotus-seed-paste and bean-paste buns.

Cantonese lotus-seed-paste and bean-paste;buns;quick-frozen;reheating;temperature;wet basis moisture content

2014-08-11

刘艳芳(1989-),女,硕士,研究方向:食品加工和保藏。

*通讯作者:阮征(1972-),女,博士,副教授,研究方向:食品加工与保藏。

广东省教育部产学研结合项目(2012B090600003)。

TS201.1

A

1002-0306(2015)11-0131-06

10.13386/j.issn1002-0306.2015.11.018