切削三要素对C/C复合材料切削表面粗糙度的影响

2015-05-04苏宏志赵明威王显方

苏宏志, 赵明威, 王显方

(陕西工业职业技术学院 数控工程学院, 陕西 咸阳 712000)

切削三要素对C/C复合材料切削表面粗糙度的影响

苏宏志, 赵明威, 王显方

(陕西工业职业技术学院 数控工程学院, 陕西 咸阳 712000)

由于碳/碳(C/C)复合材料的非均质性及各向异性等特点,传统的二维评定参数对复合材料切削表面粗糙度进行评定将丢失表面许多被加工后的信息.研究发现采用三维评定参数更能真实反映C/C复合材料机械加工表面粗糙度的影响因素.以切削三要素对C/C复合材料切削表面粗糙度影响为途径,通过实验探寻符合C/C复合材料切削表面粗糙度要求较理想的切削参数,以便于提高C/C复合材料切削加工的精度和加工效率.

C/C复合材料; 表面粗糙度; 三维评定

0 引言

C/C复合材料属于碳纤维增强树脂基复合材料(CFRP,Carbon Fiber Reinforced Plastics),具有质量轻便以及良好的力学性能和优良的隔热、消音、减震性能,因而被广泛地应用于航空航天领域,也是今后高温结构材料发展的主要趋势[1].

目前,为了保证机械装配精度要求以及装配后运动的灵活性,多数情况下仍需对成型后的复合材料进行车削、铣削、刨削、磨削、抛光等各种表面机械加工,因此,复合材料二次机械加工所引起的表面质量问题越来越受到的重视[2].然而由于C/C复合材料结构和性能上与金属的差别,以至于金属切削的一些表面质量理论公式对复合材料切削已不适用,特别是复合材料切削表面粗糙度的大小与组成材料的纤维粗细、纤维的排列方向以及切削刀具切入角度、刀具形状等因素关系较大,这与金属表面粗糙度的各影响因素有较大区别[3].

本文选用三维算术平均偏差Sa和均方根偏差Sq作为评定参数,着重研究了切削三要素对铣削和车削C/C复合材料切削时表面粗糙度的影响状况.

1 C/C复合材料加工三维评定参数Sa和Sq

1.1 C/C复合材料三维评定意义

由于金属材料具有结构均匀性,工件表面一致性和规律性,传统的二维测量与评定方法可以满足金属材料加工后质量评定要求[4].对于C/C这类连续纤维增强的复合材料,其组成纤维方向不同,以及各相分布的不连续性和不均匀性使其结构具有明显的各向异性,在切削过程中会出现纤维剪切、弯曲、拉伸、挤压破坏等现象发生在非切削刃处,切削一般不是纤维断裂,而是纤维沿长度方向从基体中拔出或是纤维与基体分层[5].

纤维从基体中拔出或分层将导致复合材料加工表面出现凹坑等特殊的表面微观形貌特征,这些特殊微观形貌特征又都是局部的信息,如果用二维参数Ra评定,无论是纵向还是横向取轮廓,都会丢失表面加工的许多信息,使二维评定难以准确描述加工结果[6].

采用三维算术平均偏差Sa和均方根偏差Sq作为评定参数着眼于整个切削区域,更全面、真实地反映了复合材料表面微观形貌的特征,也就更能准确评定C/C复合材料切削表面质量.

1.2 三维评定参数Sa、Sq定义

二维轮廓算术平均偏差Ra为取样长度内轮廓偏距绝对值的算术平均值[7],即

(1)

二维轮廓均方根偏差Rq为取样长度内轮廓偏距的均方根值,即

(2)

式(1)、(2)中,yi为基于中线的表面轮廓高度.

表面的三维算术平均偏差Sa定义为在采样区域内,表面粗糙度相对名义高度偏距绝对值的算术平均值[7],即

(3)

表面的三维均方根偏差Sq是一个统计幅度参数,其定义为在采样区域内,表面粗糙度相对名义高度偏距的均方根值[8],即

(4)

式(3)、(4)中,M、N分别为在采样区域内x向和y向的离散采样点数;名义高度μ的定义见式(5)[9]:

(5)

2 实验仪器及方案

实验中表面粗糙度测量仪为Talyscan150型表面粗糙度测试仪,该测试仪具有接触式探针测量和非接触式激光测量两种功能.C/C复合材料试件采用纤维在经、纬、纵(x、y、z)三个方向互成90 °正交排列结构,纤维体积含量为45%~50%.

实验方案选用三维算术平均偏差Sq和三维均方根偏差Sa作为评价参数,采用表面粗糙度测试仪对车削和铣削C/C复合材料测试试件进行非接触式激光测量.针对切削三要素固定其中两个因素,改变第三个因素多次测量获得实验数据,采用Excel作图,分析Sa、Sq变化趋势,寻找切削速度、进给量、切削深度三者对复合材料表面粗糙度的影响规律,探寻切削三要素与复合材料表面粗糙度之间的关系,找出C/C复合材料最佳切削三要素范围,以满足生产加工需要[10].

3 实验数据分析

3.1 C/C复合材料铣削实验分析

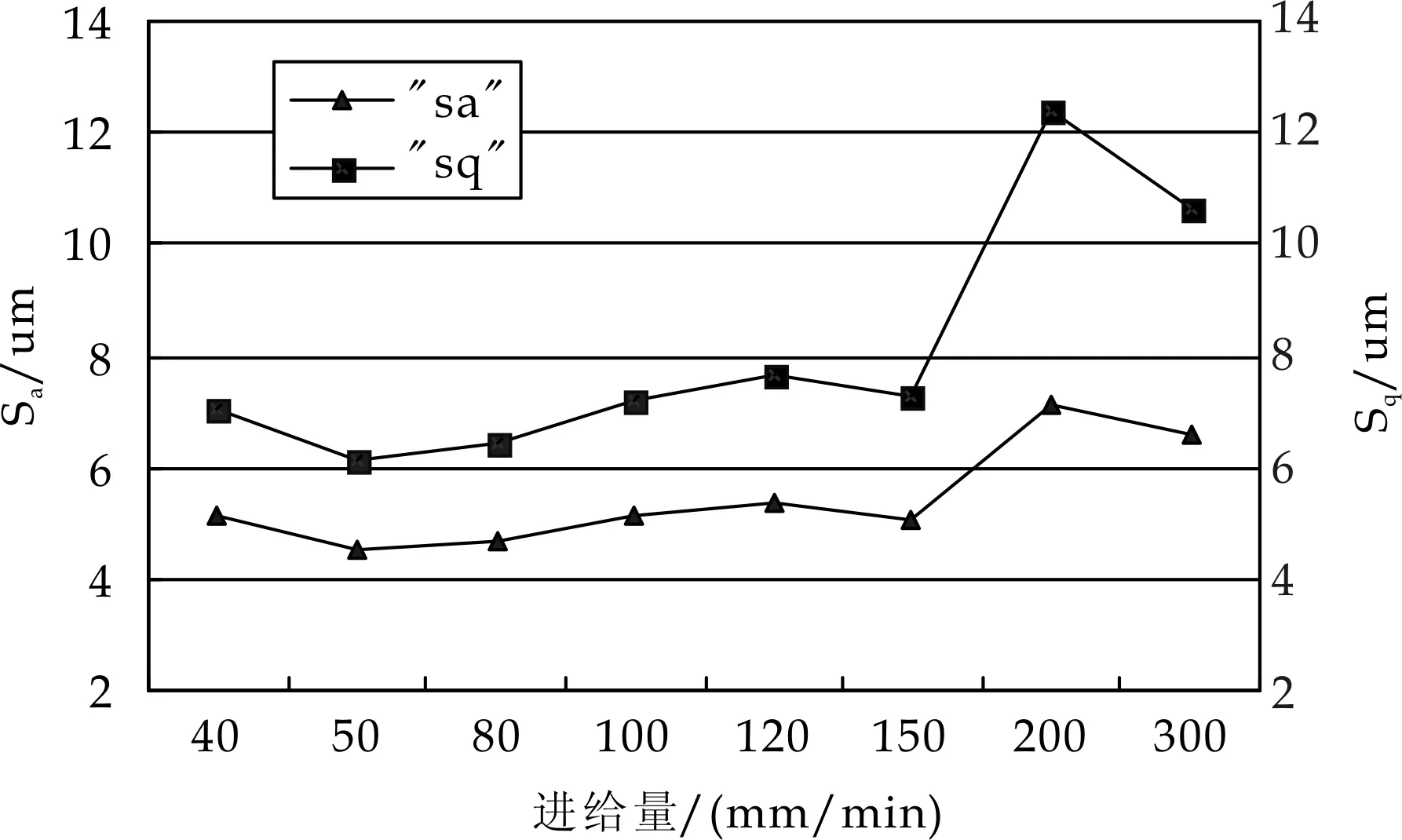

铣削C/C复合材料时,选用PVD刀具为铣削刀具.铣削参数如表1所示,固定两个切削参数,改变第三个参数分析切削深度、切削转速、切削进给量对C/C复合材料铣削表面粗糙度质量的影响,三个参数的变化对C/C复合材料铣削表面粗糙度三维算术平均偏差Sa和三维均方根偏差Sq评定参数影响曲线如图1~3所示[11].

图1 铣削C/C随进给量的变化表面粗糙度参数Sa、Sq的变化曲线

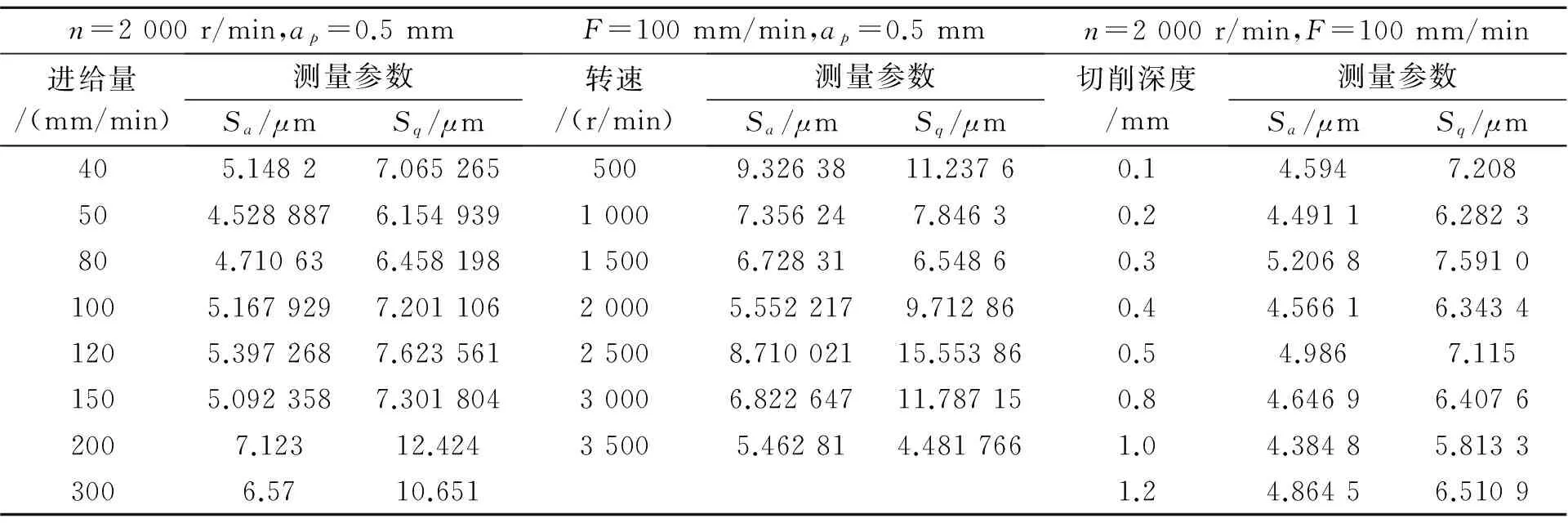

表1 铣削参数

n=2000r/min,ap=0.5mmF=100mm/min,ap=0.5mmn=2000r/min,F=100mm/min进给量/(mm/min)测量参数Sa/μmSq/μm转速/(r/min)测量参数Sa/μmSq/μm切削深度/mm测量参数Sa/μmSq/μm405.14827.0652655009.3263811.23760.14.5947.208504.5288876.15493910007.356247.84630.24.49116.2823804.710636.45819815006.728316.54860.35.20687.59101005.1679297.20110620005.5522179.712860.44.56616.34341205.3972687.62356125008.71002115.553860.54.9867.1151505.0923587.30180430006.82264711.787150.84.64696.40762007.12312.42435005.462814.4817661.04.38485.81333006.5710.6511.24.86456.5109

表2 车削参数

图2 铣削C/C随转速的变化表面粗糙度参数Sa、Sq的变化曲线

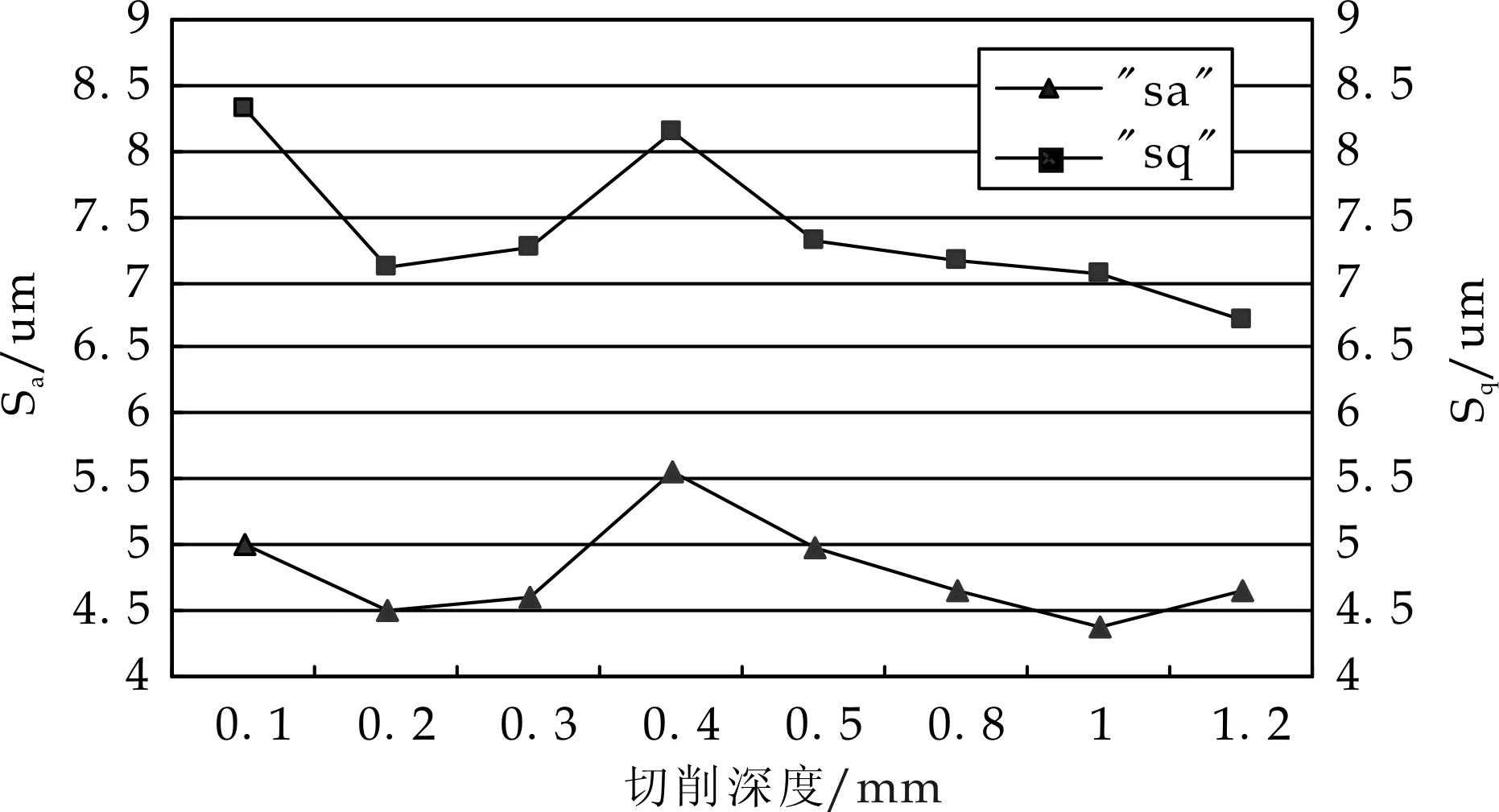

图3 铣削C/C随切削深度的变化表面粗糙度参数Sa、Sq的变化曲线

由图1可知,进给量在f=40~300 mm/min范围内变化时,除在某些局部点变化异常,随着进给量的增大,表面粗糙度三维评定参数Sa和Sq有逐渐增大的趋势.在图2中,三维评定参数Sa和Sq在转速变化范围内n=500~3 500 r/min,随着切削转速的增大先减小而后增大,在n=2 500 r/min处出现了Sa和Sq突变,当转速继续增大到n=2 500 r/min后,随着转速的增大Sa和Sq逐渐减小.在图3中,切削深度在ap=0.4 mm处时,三维评定参数Sa和Sq出现了突变,而在其它值处可看出,随着切削深度的增大表面粗糙度有减小的趋势.

由以上分析可得,表面粗糙度三维评定参数Sa和Sq随着切削深度的增大有减小的趋势,而随着进给量的增大有增大的趋势.切削转速对Sa和Sq影响较为复杂,先是随着转速增大而减小,在转速达到1 500 r/min后随着转速增大而增大.通过以上分析要获得较佳的铣削表面粗糙度应选择较低的切削进给量,较大的切削深度,切削速度选择以1 500 r/min左右为最佳.

3.2 C/C复合材料车削实验分析

采用PCD刀具为车削实验刀具,按表2所示的切削加工参数车削C/C复合材料试样,并对其表面粗糙度三维评定参数Sa和Sq进行测量,Sa和Sq随切削三要素变化的曲线图分别如图4~6所示.

图4 车削C/C随进给量的变化表面粗糙度参数Sa、Sq的变化曲线

图5 车削C/C随转速的变化表面粗糙度参数Sa、Sq变化曲线

图6 车削C/C随切削深度的变化表面粗糙度参数Sa、Sq的变化曲线

从图4~6可看出,车削C/C复合材料时,切削表面的粗糙度参数Sa和Sq随切削速度v、进给量f、切削深度ap的增大而明显增大(排除异常点的情况).由图4可知进给量f对C/C复合材料切削表面粗糙度的影响与其对普通金属材料的影响相类似,即随着进给量f的增大,表面粗糙度三维评定参数Sa和Sq都在增大.在图4中f=0.08 mm/r处参数Sa和Sq大于f=0.1 mm/r处,分析其原因是由于进给量太小,出现了切削过程时断时续,部分纤维没有被刀具切断而出现纤维被刀具带出的现象,导致Sa和Sq参数出现异常[11].

从图5可知切削速度v对车削C/C复合材料表面粗糙度的影响与切削普通金属的影响不一样,切削普通金属时由于产生积屑瘤而存在驼峰区,切削C/C复合材料时,当切削速度在16.95~33.93 mm之间时,Sa和Sq变化平缓;当v>33.93 m/min后,随着切削速度的增大,参数Sa和Sq也逐渐增大,其原因是一方面随着切削速度的增大,使切削力增大,单位时间内切削纤维的体积增大,导致表面粗糙度增大[12];另一方面,随着切削速度的增大,必然导致温度的升高和刀具磨损增大,切削温度又进一步促进磨损,同时碳纤维具有很强的研磨作用,当磨损达到一定的程度时,使刀刃切削条件恶化,从而使表面粗糙度进一步增大[13].

从图6中的数据可看出,切削深度ap变化对C/C复合材料表面粗糙度也存在一定的影响,其原因主要是由于切削深度的增加,切削力增加,特别是切深抗力增加导致了切削振动加剧,使表面粗糙度增大.在图6中ap=1.2 mm处参数Sa、Sq出现异常,其原因是由于材料本身纤维结构和组成引起的.

4 结论

以C/C复合材料车削和铣削表面加工粗糙度为对象,借助三维算术平均偏差Sa、均方根偏差Sq作为评定参数研究了切削三要素对表面粗糙度的影响.研究结果表明:车削加工时,随着切削深度、进给量、切削速度的增大,被加工的C/C复合材料表面粗糙度也相应的增加,其中进给量对切削表面粗糙度的影响更为明显;铣削加工时,随着切削深度的增大被加工的C/C复合材料表面粗糙度减小,而随着进给量的增大表面粗糙度在增大,转速对C/C复合材料切削表面粗糙度影响较为复杂,先是随着转速的增大先减小而后在增加.

研究也发现各切削要素与其表面粗糙度、关系曲线中容易出现突变的点,是由于C/C复合材料纤维方向和复合材料自身的结构特征以及纤维方向与刀具切削角度不同引起的.因此,在切削C/C复合材料时,除切削速度、切削深度和进给量对C/C复合材料切削表面粗糙度的影响外,C/C复合材料纤维方向和自身的结构特征也是影响切削表面粗糙度的主要因素.

[1] 李玉玺.三维表面粗糙度参数表征及其软件系统实现[D].郑州:河南科技大学,2011.

[2] 杨 松,张伟强.基于邻域分析的3D-motif 表面评定算法研究[J].机械设计与研究,2008,24(4):84-86.

[3] 李伯奎.三维粗糙度参数算术平均偏差与均方根偏差的规律研究[J].工具技术,2008,42(9):107-110.

[4] 李成贵,张国雄,袁长良.三维表面粗糙度的等方性评定[J].机械工程学报,1999,35(1):15-19.

[5] 张厚江.碳纤维复合材料(CFRP) 钻削加工技术的研究[D].北京:北京航空航天大学,1998.

[6] 蒋建纯,熊 翔,杨文堂,等.炭/炭复合材料切削加工试验研究[J].新型炭材料,2000,15(3):38-42.

[7] 全燕鸣,叶邦彦.复合材料的切削加工表面结构与表面粗糙度[J].复合材料学报,2001,18(4):128-131.

[8] 李志强,樊 锐,陈五一,等.纤维增强复合材料的机械加工技术[J].航空制造技术,2003(12): 34-37.

[9] 全燕鸣,曾志新,叶邦彦.复合材料的切削加工表面质量[J].中国机械工程,2002,13(21):10-11.

[10] 张 勇,周声劢,夏金童.炭/炭复合材料高温抗氧化研究进展[J].碳素技术,2004,23(4):20-25.

[11] 施 伟,谭 毅,曹作暄.低密度碳/碳复合材料的制备与性能[J].机械工程材料,2012,36(11):76-78

[12] 沈曾民.新型碳材料[M].北京:化学工业出版社,2003:449-470.

[13] 白瑞成,李贺军,李克智,等.工艺因素对C/C 复合材料致密化的影响[J].材料科学与工程学报,2008,26(6):827-831.

The effect of roughness of cutting threeelements on the surface of C/C composite

SU Hong-zhi, ZHAO Ming-wei, WANG Xian-fang

(College of Mumerical Control Engineering, Shaanxi Polytechnic Institute, Xianyang 712000, China)

Because of the inhomogeneous structure and anisotropy performance for carbon fiber reinforced composite,2-D evaluation of traditional surface roughness is not suitable for composite any more.Using the 3-D evaluation parameters of Sa,Sq studies the factors of affecting C/C composites cutting surface roughness and analyze the impact of three factors on the cutting surface roughness of C/C composites.Through the experiment for C/C composites with surface roughness of the ideal cutting parameters,it can improve the C/C composite machining accuracy and machining efficiency.

C/C composite; surface roughness; 3-D evaluation method

2015-02-08

陕西省教育厅自然科学专项科研计划项目(14JK1056)

苏宏志(1973-),男,陕西咸阳人,副教授,研究方向:机械加工与数控技术

1000-5811(2015)03-0154-04

TB33

A