机车转换开关触头压力检测装置的设计与研究

2015-05-03苏翼雄宁辉政蔡旭平古小灵

苏翼雄,宋 洋,宁辉政,蔡旭平,古小灵

(1.广西壮族自治区计量检测研究院,广西 南宁 530007;2.柳州科路测量仪器有限责任公司,广西 柳州 545005)

0 引 言

转换开关触头压力是决定触点可靠接触和转换开关正常工作的关键技术指标[1]。触头压力过大,影响转换开关的正常使用,同时增加磨损,降低转换开关使用寿命,降低其在使用期内的可靠性;触头压力过小,则触头的实际接触面积减小,接触电阻增加,电动稳定性较差,易导致开关烧损引发事故。

转换开关的检测是机车段修中的重要内容,其核心是触头压力的检测和调修。机车段修技术规程对转换开关触头压力指标都有明确规定,如东风4D型、东风7C/7D型等机车转换开关触头压力的范围为102.9~107.8N[2-3],东风8B型内燃机车转换开关触头压力的范围为155~200N[4]。目前,国内各机务段对该触头压力采用人工检测方法,具体做法是:当转换开关处于转换入位状态时,检测人员利用静触头与动触头接触构成回路,利用能发声或发光的电路串到该回路中,如万用表或指示灯,再用弹簧测力计钩住主触头(主触头顶端出厂时就带有直径3.2mm的插孔)进行反向拉测,如图1所示,当动触头和静触头分离,观测到电路发出断路指示时,弹簧测力计的示值即为触头压力。这种方法存在人为因素多、测量误差大、重复性差、效率低等缺点,直接导致转换开关检修后触头压力仍处于非正常工作状态,带来安全隐患。

图1 弹簧拉力计法测量转换开关触点压力

本研究针对弹簧测力计测量转换开关压力中存在的缺陷开展研究工作,解决长期困扰机车维护单位的机车转换开关触头压力检测方法不可靠的技术难题。

1 测量原理

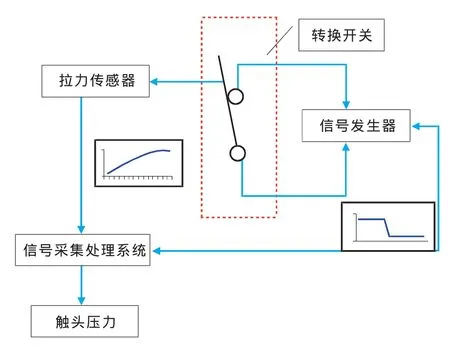

如图2所示,利用力和反作用力的原理[5],将触头压力转换为拉动触头时的拉力。测量过程中逐步增加拉力直至转换开关的动触点、静触点分离,拉力传感器的输出变化为F(t);将动触点、静触点和信号发生器组成回路导通状态监控系统,触点在t0时刻分离,此时的拉力值F(t0)就是触头压力值,其数学描述为

式中:F(t0)——触头压力值(测量结果);

F(t)——拉力传感器的输出;

u(t)——触头接触的(0~1)状态函数;

t0——触点分离时间。

设计中,充分利用计算机可以实现多通道同步数据采集和处理的功能,在动触点、静触点分离瞬间采集拉力传感器的输出,从而得到触点压力值,降低了传统检测方法中人的主观参与程度,避免人为误差的影响。

图2 触头压力测量原理示意图

2 装置工作流程

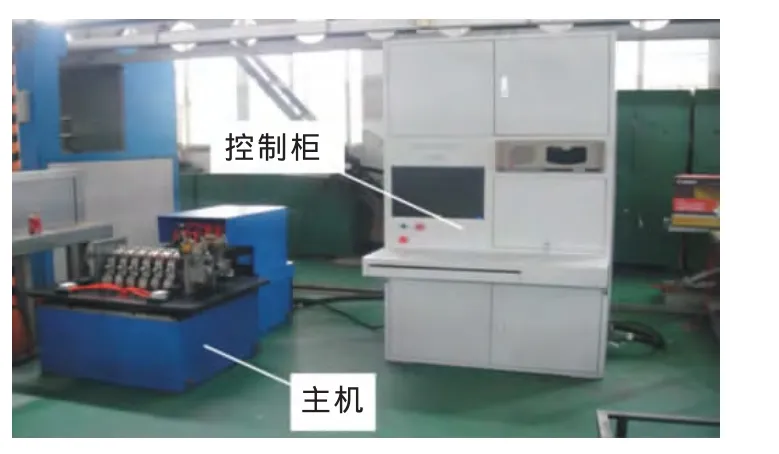

本装置由控制柜和主机部分构成,如图3所示。控制柜集成了工控机、操作台、打印机等设备,作为主机的动作、数据保存和打印;主机由拉力测量系统、工作台和气动机械手等主要模块构成,实现转换开关的定位锁紧、触头抓紧拉动、测量工位切换等功能。

图3 机车转换开关触头压力检测台照片

装置的主要工作流程如下:

1)用起吊装置将机车转换开关吊于主机工作台上,利用工作台的定位孔和楔形定位块实现转换开关的定位。

2)当控制柜的计算机发出检测A面触头压力指令时,主机工作台上的气动锁紧装置启动,转换开关固定在工作台上;同时,主机工作台下的触头导通状态监控装置启动,自动连接转换开关的对应触头。

3)气动机械手伸出,抓紧、拉动触头,此时转换开关的动、静触点断开,力测量系统检测得到触头压力值,由计算机采集并存储,A面触头压力检测完毕;气动机械手和触头导通状态监控装置复位。

4)当计算机发出测量转换开关B面触头指令时,由电机驱动,通过齿轮传动使主机的工作台旋转180°后,各模块依次工作,完成B面触头压力的检测。

5)当需要调修时,计算机发出进入调修工位的指令,主机工作台旋转90°,进入调修状态,待计算机发出调修完毕指令后,工作台复位,等待重复测量调修后的触头压力指令。

6)计算机发出检测工作全部完成的指令后,工作台锁紧装置复位,用起吊装置将转换开关吊离工作台。

3 主要模块介绍

3.1 测量电子模块设计

3.1.1 拉压力传感器

本研究采用基于电阻应变效应的拉压力传感器进行力值信号提取。将电阻应变片粘合在产生力学应变的基体上,当基体受力变化时,电阻应变片产生形变,阻值发生改变。采用电阻应变片接入惠斯通电桥中,通过桥差来检测应变片的阻值变化,将电阻信号转换为电信号,输出信号与电阻应变量以及激励电压成正比[6-7]。采用标准砝码和高精度电压表进行传感器的精度检测,表1是其中一个传感器线性输出检测结果,线性误差≤0.3%。

表1 电阻应变传感器的输入输出特性试验数据

3.1.2 信号放大电路

传感器的输出基本在mV级上,根据输出信号的特点,要达到AD采集的要求,在保证高放大倍率的同时还需保证低信号失真,宜采用两级放大电路[8]。本项目前置放大器采用德州仪器公司生产的TLC2652,理论上闭环放大倍数10倍;第二级放大器主要由运放AD620[9]构成,完成信号的二次放大和低通滤波的作用,理论上放大倍数100倍。

本研究设计的放大电路,经实验验证,其线性度好(优于0.27%),放大倍数约1000倍。当拉力为60~200N时,经放大后的电压信号为0.6~2V,满足A/D转换需求。

3.2 工作平台设计

工作平台可实现被测件定位夹紧、平台旋转、平台锁紧的设计,是本研究的核心和保证测量可靠的前提。工作平台主要由工件压紧定位机构、电动转动机构、位置传感器等主要部件组成,如图4所示。

图4 工作平台实物图

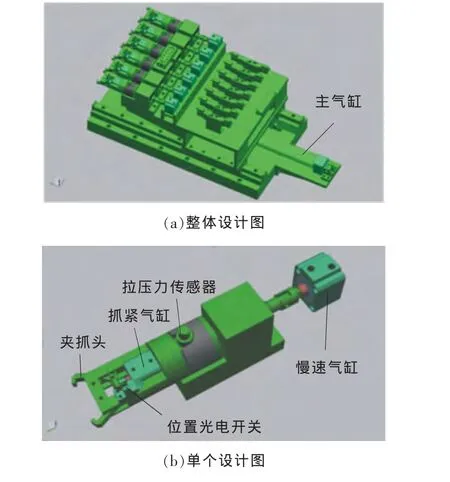

3.3 气动机械手的设计

气动机械手结构如图5所示,主要由3个驱动气缸、拉杆、机械手、定位传感器等辅助件组成。气动机械手需完成进位、抓紧和拉动3个动作,分别采用不同气缸控制。进位动作采用主气缸,实现6组机械手的同步移动,移动范围由限位块限定;抓紧动作采用抓紧气缸控制夹抓头的动作,抓紧触头,通过光电位置传感器由计算机控制行程;拉动动作采用慢速气缸,缓慢施加拉力,使触头发生移动,通过触发信号系统由计算机控制,拉压力传感器连接于拉紧气缸后,感应慢速气缸移动时带来的拉力变化。气动机械手实现了触头的可靠拉紧和缓慢拉动功能。

图5 气动机械手三维设计图

4 验 证

4.1 计量性能验证

完成新装置研制后,为验证装置测量结果的准确性和可靠性,华南国家计量测试中心/广东省计量科学研究院参照JJF 1134——2005《专用工作测力机校准规范》[10]对装置进行了校准,表2给出了其中3个通道的校准结果。可以看出,各通道的示值误差优于±1%,最大示值误差±1%基本满足测量要求。

4.2 应用验证

利用触头压力自动检测装置测量一个转换开关单边的6组触头压力,测量3次,以最大最小值之差与均值相除获得测量重复性,测量数据见表3。

测量结果可以看出,对转换开关触头压力,最大测量重复性为0.9%,主要是转换开关安装定位误差和装置的测量重复性误差导致。本装置测量单边触头压力的耗时<45s,由于装置具备自动旋转切换测量面的功能,因此,完成一个转换开关双边共12组触头压力测量耗时<120s。

同样的被测对象,以传统的测量方法进行比对试验,3个检测人员分别测量,测量重复性最大可到5%。换言之,传统的测量方法中,检测人员负责多项工作,不仅要通过弹簧测力计拉动触头,还要观察指示触点状态的万用表状态,并兼顾查看弹簧测力计的示值,检测的准确度与人有很大的关系。因此,即使触点压力合格的转换开关,不同的检测人员给出的检测结果会出现较大的差异,难以保证量值统一。

表2 转换开关触头压力自动检测装置3个通道的校准结果

表3 转换开关触头压力自动检测装置的重复性实验

5 结束语

本研究实现了对机车转换开关触头压力的自动检测,最大示值误差优于±1%,测量重复性优于1%,并实现了维修工位和测量工位的快速切换,极大方便转换开关触头压力的检测和调修,填补机车转换开关触头压力自动检测领域的空白。同时,降低了机车转换开关触头压力调修的劳动强度,解决由于劳动强度大给检修人员带来的困扰。

本项目成功研制了机车转换开关触头压力自动检测装置,为内燃机车安全运行、检测和修理提供可靠的技术支撑,具有实用价值。

[1]张秀丽,贺勃,李拥军,等.高压开关柜隔离触头压力检测值研究[J].高压电器,2009(2):94-96.

[2]东风4D型内燃机车段修技术规程[S].北京:中国铁道出版社,2000.

[3]东风7C、7D型内燃机车段修技术规程[S].北京:中国铁道出版社,2002.

[4]东风8B型内燃机车段修技术规程[S].北京:中国铁道出版社,2001.

[5]马照祥,栗惠,曲德刚.自动转换开关电器接触电阻的测量[J].低压电器,2007(9):48-52.

[6]张洪润.传感技术与应用教程[M].北京:清华大学出版社,2009:75-86.

[7]王化祥.传感器原理及应用[M].天津:天津大学出版社,1999:140.

[8]张国雄,沈生培.精密仪器电路[M].北京:机械工业出版社,1988:66.

[9]崔国丽,车喜龙.基于STC12C5A60S2与AD620的小信号采集系统[J].电子设计工程,2012(11):112-114.

[10]JJF 1134—2005专用工作测力机校准规范[S].北京:中国计量出版社,2005.