飞行器结构用复合材料制造技术与工艺理论进展

2015-04-28顾轶卓李敏李艳霞王绍凯张佐光

顾轶卓*,李敏,李艳霞,王绍凯,张佐光

北京航空航天大学 材料科学与工程学院 空天材料与服役教育部重点实验室,北京 100191

先进树脂基复合材料因其具有高比强度、高比模量、可设计性强、耐腐蚀、抗疲劳、易于整体成型等优异的综合性能,在航空、航天等领域获得广泛应用。飞行器结构复合材料化已成为常态,例如波音B787复合材料使用量为50wt%、空客A350XWB复合材料用量达到52wt%,中国大飞机研制也将复合材料列为三大关键技术之一,复合材料显示出成为大型民用客机结构主体材料的趋势;而战斗机、轰炸机、运输机、直升机、无人机、通用航空飞机以及航天飞行器中的导弹、火箭、卫星等也均大量采用复合材料结构,甚至出现全复合材料结构。复合材料用量和应用水平已成为衡量飞行器先进性的一个重要标志。

众所周知,对于飞行器复合材料结构,制造技术非常关键,不仅决定产品质量而且左右制造成本。与金属材料截然不同,复合材料的材料成型与结构成型是同时完成的,因此复合材料的结构性能对制造工艺敏感,材料的最终性能也是通过制造过程被赋予到结构,制造过程的控制影响着复合材料结构的质量,复合材料制造工艺自身的复杂性和对外界环境的敏感性,使得一旦工艺某环节不合理,复合材料制件将产生缺陷和尺寸偏差,严重影响其性能、使用寿命和装配性,甚至导致制件报废。另一方面,飞行器复合材料结构的制造成本一般要占到总成本的70%以上,可见制造技术在很大程度上决定着复合材料的成本。可以说,制造工艺是复合材料应用的关键,也是结构设计得以实现的关键。

为此,世界各国对航空航天领域用复合材料结构制造技术都极其重视,给予了很多大型项目计划支持,使复合材料结构制造技术与工艺理论取得突破性进展。本文即根据作者掌握的资料,结合作者团队相关研究成果,对飞行器结构用先进树脂基复合材料制造技术与工艺理论研究进展情况分5个方面阐述:①数字化与自动化制造技术;②新型低成本制造技术;③复合工艺理论与制造模拟;④成型工艺质量控制方法;⑤复合材料制造新技术展望。以其献给《航空学报》创刊50周年,亦期对读者有所帮助。

1 数字化与自动化制造技术

除固体火箭发动机壳体、压力容器等回转体结构以缠绕工艺制造为主外,对于飞行器重要复合材料结构主要还是以热压罐工艺生产,并围绕该工艺出现了各种整体化成型技术和自动化制造技术[1]。

1.1 数字化制造技术

数字化制造是当今世界制造业发展的趋势,近年来,数字化以其柔性好、响应快、质量高、成本低,正逐渐成为先进制造技术的核心[2]。在传统的复合材料研制模式中,设计、分析及制造之间的数据是通过模拟量传递,构件质量在很大程度上依赖于工人的经验和熟练程度。而通过在复合材料构件研制过程中引入数字化技术,可以保证设计、分析、制造数据源的唯一,做到复合材料CAD/CAE/CAM一体化,便于数字量传递,减少研制时间,加快研制进度。复合材料构件数字化制造过程涉及到的技术主要包括:可制造性分析、复合材料构件铺层展开、模具和夹具的快速设计、模架的选型及快速设计、工装零组件的快速装配技术、铺层排样技术、数控下料技术、激光定位技术、成型工艺的仿真及优化技术、工程数据管理系统、数据传递接口技术等[3]。

以美国为首的西方发达国家首先采用了数字化技术。这项技术以全面采用数字化产品定义、数字化预装配、产品数据管理、并行工程和虚拟制造技术为主要标志,从根本上改变了复合材料传统的设计与制造方式,大幅度提高了制造技术水平[4]。目前,世界先进的飞机制造商已经利用数字化技术实现了飞机的“无纸化”设计和生产,美国波音公司在Boeing777和洛克希德·马丁公司在F35研制过程中,采用数字制造技术与传统方式相比,研制周期缩短了2/3,研制成本降低了50%,开辟了航空数字化制造的先河[5]。中国中航工业集团针对某机型复合材料制件的生产[6],建立了中国首个航空复合材料制件的数字化技术生产系统,依托数字化技术和数据库系统的支撑,通过数据库与生产线的数据交换接口系统,实现数据库与数字化生产线对接,将产品结构设计、车间MES系统、工装设计生产、固化成型、无损检测、装配等实现数字化,并将各环节的软件接口进行对接,打通了复合材料制件数字化制造过程,起到提高产品质量、缩短研制周期,进一步减轻结构质量的目的。在中国民用飞机研制中也将复合材料构件设计制造技术与数字化技术相结合,以实现复合材料构件设计与制造各环节数字化、数据流畅通和复合材料构件在并行工作模式下的设计、工艺、制造、检测全过程的集成,促进飞机复合材料构件的大面积使用和降低制造成本。

1.2 自动化制造技术

采用预浸料/热压罐工艺制备复合材料结构,首先需要按设计要求将一定尺寸、形状、数量的预浸料在模具上铺叠成层合结构的坯料,然后再将其放入热压罐中固化。预浸料坯料,即预浸料预成型体的制备是整个制造过程中周期最长、劳动强度最大的工艺环节,也是决定复合材料制造质量的关键。传统的预浸料/热压罐工艺采用下料、人工铺贴、预压实的方式进行预浸料预成型体的制备,存在时间长、成本高、工艺质量不易控制、大型制件难以制造等问题。因此如何实现预浸料预成型体的机械化、自动化制造成为了复合材料结构低成本高品质制造技术的核心[7],近些年涌现出自动铺放技术、热隔膜技术、机械变形成型技术等,在极大提高生产效率的同时,保证了成型质量的稳定性。

1.2.1 自动铺放技术

自动铺放技术包括自动铺丝(AFP)和自动铺带(ATL),共同特点是使用预浸料实现预成型体的数字化、自动化制造。ATL技术主要用于机翼壁板等小曲率、平面类结构成型,AFP技术主要用于机身等大曲率复杂结构成型。自动铺带技术集预浸料裁剪、定位、铺贴、压实等于一体,其自动化成型CAD/CAM技术涉及原材料选择、材料设计、产品结构与铺层设计、线型设计、工艺制度设计、运动参数计算、成型加工与检测、模具技术等多方面[8]。

根据复合材料预浸带的特性,自动铺带CAD/CAM软件开发中都要遵循“自然路径”的概念[9],否则会出现纤维的褶皱、预浸带难以贴合模具表面以及预浸带之间留下缝隙等缺陷;而自动铺丝技术中,各预浸纱独立输送,不受自动铺带中“自然路径”轨迹限制,铺放轨迹自由度更大,甚至可实现连续变角度铺放,但不同的铺放轨迹可能会影响生产效率以及制件的成型质量。由此可见,对于自动铺放工艺,铺放轨迹的设计是控制工艺质量的核心,而通过计算机模拟铺放过程,定义并优化铺放轨迹是主要途径。

美国Cincinnati公司[10]以CATIA为基础开发的ACRAPATH可实现离线的模型导入、轨迹生产、后处理、仿真和代码生成等功能;VISTAGY[11]公司的FiberSIM软件不仅能够实现调用工程软件中的铺放模型,而且还能够自动生成铺带代码文件,兼容常见的CATIA、NX和ProE等工程软件;西班牙M-Torres公司以CATIA为基础开发了方便编程的CAD/CAM软件模块;法国Forest-line公司采用法国纯粹和应用数学中心(CIMPA)SA注册的Tape Lay软件设计并集成到CATIA V5的CAM模块,能够实现铺带轨迹规划线型的比较与仿真[12]。

国内相关方面研究起步相对较晚,主要是样机研制、产品试制以及技术储备阶段。在自动铺带方面,肖军等[13]根据微分几何理论证明了在可展曲面上“自然路径”与测地线的等价,并基于AutoCAD环境,应用弧长展开变换方法构造了柱面铺带轨迹算法,开发了具有机器代码生成的仿真软件,能够实现给定形状、给定铺层构件的铺带轨迹生成、后置处理与加工指令生成。在自动铺丝方面,肖军等[14]开发了基于OpenGL的自动铺丝运动模拟设计与仿真软件和基于CATIA的自动铺丝CAD/CAM软件原型,选取初始参考线,构建适当的曲面等距平移进行轨迹规划和选取合适的参考轴线,并构造曲面与该轴线固定角度的迭代格式。同时,韩振宇等[15]研究并开发了能够实现仿真纤维铺放路径规划的软件系统,利用平行投影定理实现铺放轨迹在网格单元共享顶点处良好衔接,提出并验证了等距偏置算法。

1.2.2 基于自动铺带的曲率结构成型技术

航空复合材料中加筋壁板结构十分常见,其筋条由于曲率加大,难以直接采用自动铺带工艺制备,而采用自动铺丝工艺效率偏低。为此常采用自动铺带工艺先制备平板预浸料坯料,然后采用热隔膜工艺或机械变形工艺将其成型为带曲率预制件,可以得到L型、C型、I型等筋条。

1)热隔膜成型工艺

对于复合材料,热隔膜工艺[16]最初是用于热塑性复合材料的制造,而后发展为带曲率热固性复合材料预制件的重要成型方法。该技术先将自动铺带机或人工铺覆成的平板结构放置于热隔膜成型机上,平板结构表面覆盖一种延展性和强度较高的隔膜,在隔膜内部抽真空,利用负压和红外辐射加热,将平板结构整体贴合模具成型,从而压实成具有曲面结构的预制件,如图1所示。工艺过程中复合材料受热温度较低,未发生明显固化,因此需再用热压罐等工艺进行固化。该方法非常适合于大型曲面复杂件,如梁和长桁的制造,预成型型面精度容易控制,并且自动化程度高,劳动力成本低。

图1 热隔膜成型过程示意图Fig.1 Schematic diagram of hot drape forming process

热隔膜成型过程中预浸料铺层之间、预浸料与模具表面以及预浸料与热隔膜之间均发生着复杂的摩擦行为,还涉及到红外加热、模具预加热带来的温度场变化,需要控制合理的预浸料滑移量和滑移速度,才能避免预制件中发生纤维褶皱等缺陷。作者团队[16-18]针对热固性单向带,研究了热隔膜成型过程中C型预成型体和模具温度的变化规律以及成型温度、预成型体尺寸、成型速率对试件表面质量和内部缺陷的影响,并建立了预浸料滑移摩擦力测试方法,发现通过调控工艺温度和抽真空速率,可以改变预浸料滑移摩擦力的大小和滑移量,最终影响复合材料的工艺质量。借助计算机模拟技术,可以分析热隔膜工艺中温度场和预浸料的滑移状态。如Pantelakis和Baxevani[19]研究了热隔膜工艺的产品质量及成本的最优条件;Labeas等[20]通过有限元方法研究了红外辐射加热对热隔膜成型过程温度分布的影响;Smiley和Pipes[21]通过数值模拟分析了热塑性复合材料在隔膜成型过程中的变形行为;Krebs[22]和Mallon[23]等对碳纤维/PEEK复合材料双隔膜成型过程进行了研究,考虑了包括模具形状、层板厚度、铺层方式、隔膜种类等在内的影响成型质量的因素,并进一步分析了预浸料铺层的滑移变形过程。下一步研究趋势应为实现热隔膜成型全过程的有限元模拟,包括温度变化情况以及变形过程应力分布的预报。

2)机械变形成型工艺

机械方式的变形成型工艺,其实质是热隔膜成型工艺的发展。热隔膜在成型时只有一个真空负压的作用,难以成型厚度较大的层板,而采用机械压力则可以完成厚层板的变形,得到带曲率预成型体。该技术依然是利用自动铺带技术将预浸料铺叠成平板,然后利用机械的方式将平板贴向具有一定曲面构型的模具,预浸料平板一端被设备对压运动机构固定,另一端放置在成型机构端的上下加热片间,加热后,预浸料层在设备下压运动的机械作用下成型成L型制件,并可通过对压运动机构的相对运动成型成T型制件,最后利用热压罐等工艺固化得到制件成品。机械方式的变形成型工艺易于工厂自动化生产和流水线作业,对提高梁结构制件的生产效率具有重要意义。这类成型工艺最早曾用于制造westland30-300直升机的热塑性基体复合材料水平安定面。目前,空客已将机械方式的变形成型工艺运用到A350XWB机翼长桁的自动化生产线上。

1.3 整体化成型技术

易于实现大面积整体成型是复合材料制造的显著特点之一,对于飞行器结构而言,大面积整体成型复合材料在满足结构总体性能要求的前提下,可以大幅减少零件与紧固件数目,从而减轻结构质量、降低成本,特别是装配成本,这是美国CAI计划解决的主要关键技术之一。

1)基于热压罐成型的共固化技术

对于热压罐工艺而言,整体成型的关键是共固化/共胶接(Cocured/Cobonded)技术。在国防和民用飞行器方面,复合材料大面积整体成型技术均发展迅速,获得了显著效益,如F-22和F-35机翼均由4块整体成型机翼壁板构成,B-2外翼由两块大的外翼蒙皮构成;大型客机方面,A380中央翼、Boeing787机身和机翼、空客A350XWB机翼都采用了复合材料整体化结构[24]。目前对于大型复杂构件,如大尺寸变厚度结构、多筋厚蒙皮结构和整体框、梁等结构的整体成型技术,如何实现大型复合材料构件整体化成型与结构设计分析相结合,提高质量控制精度是目前的研究重点。

此外,结合自动铺放技术的整体化成型技术已成为航空复合材料结构的首选工艺。例如Boeing787的所有翼面及翼盒构件均采用自动铺带技术制造,机身段采用自动铺丝技术制造。A380的尾锥、A350XWB的尾锥和C形梁使用自动铺丝工艺制成,如图2所示。V-22飞机的后机身,F-22和F-35复合材料的S形进气道采用自动铺丝技术制造[25]。

图2 自动铺丝技术在A380上的应用Fig.2 Application of automated fiber placement on A380

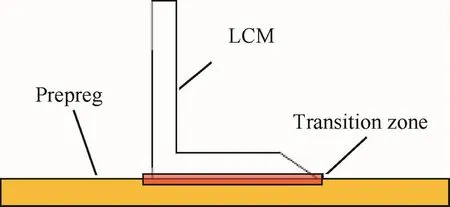

2)预浸料/液体成型的共固化技术

预浸料工艺的高性能和液体成型工艺的低成本,促使制造技术人员考虑将两者结合,取长补短,在性能和成本上做出平衡,由此预浸料/液体成型共固化工艺应运而生。该工艺原理[26]是将预浸料铺层和干纤维预成型体组合在一起,将树脂注入干纤维预成体中,进一步使其与预浸料铺层一同固化形成一个整体,预浸料铺层主要用于蒙皮结构,干纤维预成型体主要用于筋条、凸台、连接部分等复杂结构。该工艺可以通过改变预浸料铺层、干纤维预成型体的结构和组合方式,制造复杂形状构件,可以大幅度减少零件、紧固件的数量和装配工序,并且简化了模具设计和树脂充模过程,从而降低了制造成本,减轻了制件质量。此外,预浸料铺层和干纤维预成型体可以根据要求选择不同种类的树脂、纤维和织构形式,从而灵活地设计制件的性能。

典型的预浸料/液体成型共固化工艺包含树脂传递模塑/预浸料共固化工艺(Co-curing Resin Transfer Molding Process,Co-RTM)、真空灌注/预浸料共固化工艺(Co-curing Vacuum Assistant Resin Infusion Process,Co-VARI)、树脂膜熔渗/预浸料共固化工艺(Co-curing Resin Film Infusion Process,Co-RFI),如图3所示。共固化液体成型工艺用于飞机承力结构,被证明是一种极具发展前途的复合材料低成本整体成型制造技术。例如,Co-RTM工艺首先由美国Northrop Grumman公司[27]提出,用于生产大型整体复合材料制件,继而在美国CAI计划中得到进一步发展。F-35垂直安定面采用自动铺带的Co-RTM工艺制造,制造成本降低1.4万美元,质量减少7%,零件数减少52%,模具数减少38%;F-35采用三维编织加强筋和丝束铺放的Co-RTM工艺制造整体进气道,紧固件减少95%,减重36.4 kg,成本降低20万美元。欧洲“Clean Sky”计划[28]中包含了Co-RFI工艺,采用该工艺制备的复合材料力学性能达到了所用的Oo A(Out of Autoclave Process)预浸料强度的水平。作者团队[29-35]对Co-RFI和Co-VARI工艺开展了研究,通过对加筋壁板制备工艺的研究,证明Co-VARI获得的力学性能低于预浸料/热压罐工艺,而高于RFI工艺,预浸料部分与RFI部分的结合界面性能优异,同时工艺周期短,有望用于民机复合材料结构的制造。航天特种材料及工艺研究所采用Co-RTM工艺制备复杂弹体结构,简化了模具结构和工序,提高了成品率、降低了工艺时间。

图3 预浸料/液体成型共固化工艺示意图Fig.3 Schematic diagram of co-curing prepreg/liquid composite molding process

2 新型低成本制造技术

与此同时,出于降低成本的考虑,以液体成型工艺、真空袋工艺、先进拉挤工艺为代表的非热压罐工艺也不断发展,逐渐在非承力、次承力乃至主承力结构上获得应用。

2.1 非热压罐技术

非热压罐技术常被称为Oo A,是相对于传统的热压罐成型技术而言的,指不用热压罐而制造出具有与热压罐工艺相同性能和质量的复合材料制件[36]。广义上来说,凡是不使用热压罐设备的复合材料制件的成型方法,都可以称之为非热压罐成型技术。目前为止,在航空航天制件中获得应用的非热压罐成型技术主要有以下几种[37]:非热压罐预浸料技术、液体成型技术、先进拉挤成型技术、预浸料模压成型技术等。在这些技术中,由于非热压罐预浸料技术更接近于传统的热压罐成型工艺,有着广泛的手工铺贴和自动铺贴的工艺基础,因而被视为最有可能大规模实现的非热压罐成型技术。

非热压罐预浸料技术是以预浸料层合结构为主,沿用手工铺贴和自动铺贴,最后采用真空袋工艺固化的方法。为了满足制造质量和机械性能与热压罐工艺相当,主要需解决仅在真空压作用下如何保证足够高的纤维含量和满足要求的较低孔隙率水平,而采用具有适当流动特性的树脂体系,并制备出部分浸润纤维的预浸料是实现这一目标的关键,它能保证即使制备厚制件时树脂也能在低压下充分流动,保证纤维密实从而获得高的纤维含量;同时在真空作用下部分浸润形成的预浸料坯料内部通道,能够保证挥发充分和夹杂空气充分排除,获得低的孔隙率。

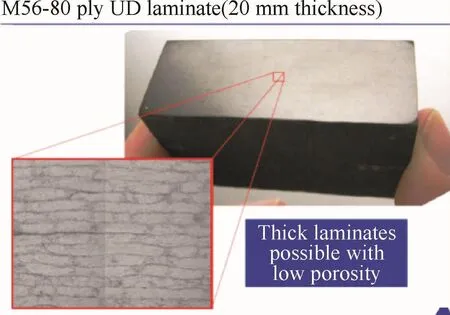

目前,国外的预浸料制造商已研发出多种用于Oo A工艺的预浸料体系,用于制造飞机的非承力、次承力、主承力结构。如英国ACG公司[38]推出的MTM44-1环氧预浸料体系已经通过了空客公司的认证,将应用于飞机的主承力结构,MTM44-1已经在ALCAS(Advanced Low Cost Aircraft Structure)计划中应用于制造民机机翼中央翼盒下壁板、商务机机翼平台、机翼C型梁试验件、C-17运输机后缘等飞机结构件演示验证件。ACG公司的MTM45-1正在空客认证过程中,已经在美国“先进复合材料货运飞机”(Advanced Composites Cargo Aircraft)计划中得到了初步应用,MTM45-1被作为该计划验证机全复合材料机身结构材料。美国Hexcel公司[39]的Hex PlyⓇM56、Cytec公司的CycomⓇ5215预浸料也在民用航空领域有好的应用前景,如图4所示。航天方面,NASA[40]采用Oo A制造航天器大型复合材料构件,如复合材料乘员舱(Composite Crew Module,CCM)、直径达10 m的太空发射系统的有效载荷整流罩等;ACG推出的LTM45系列材料应用于Delta火箭筒段等结构。国内的研究尚处于起步阶段,中航工业集团公司[41]研制出“VB”系列真空袋固化树脂体系与T700SC碳纤维配合,制成的预浸料在真空袋压成型下能达到1%的孔隙率。

图4 非热压罐预浸料M56制备的厚层板照片Fig.4 Morphology of thick laminate made of M56 outof autoclave prepreg

微波固化[42]属于新兴的非热压罐固化技术。与热压罐和烘箱的表面加热技术不同,微波固化属于体积加热,通过电磁作用使制件整体均匀快速加热,热量传递滞后问题被大大减弱,固化效率提高的同时减少了能耗,微波固化设备如图5所示。英国GKN[43]宇航公司在微波固化技术商业化方面开展了大量工作,该公司采用微波技术和商业化的环氧预浸料制备了飞机襟翼加筋壁板等复合材料结构,如图6所示,发现与热压罐工艺相比,固化质量相当,而工艺时间缩短40%,能耗减少80%。需要注意的是,由于不同材料对微波的吸收和反射特性不同,应充分掌握复合材料、模具、工艺辅助材料吸收微波能量的特性,以合理设计工艺条件。

图5 复合材料微波固化炉Fig.5 Microwave oven for composite curing

图6 微波固化的加筋壁板Fig.6 Stiffened panel by microwave curing

2.2 液体成型

液体成型技术(LCM,Liquid Composites Molding)[44]是一种世界公认的低成本制造技术,在航空航天领域发展十分迅速,主要包括树脂传递模塑成型RTM(Resin Transfer Molding)、树脂膜熔渗成型RFI(Resin Film Infusion)、真空辅助树脂灌注成型VARI(Vacuum Assistant Resin Infusion)等。这些技术不采用预浸料,投资较小、生产效率高、能耗低,同时采用二维、三维编织及多向针织、缝编等技术制备纤维预成型体,克服了传统复合材料层间强度低、易分层的弱点,提高了复合材料的抗损伤能力。目前液体成型技术在航空航天承力结构上获得了越来越多的应用,如美国F-22[45]的360个零件采用RTM工艺制造,包括机翼正弦波梁、尾翼工字形梁、肋、机身框、襟副翼等;空客A380的机翼后缘和后压力隔框,Boeing787机身的大部分隔框等均采用RFI工艺制造[46];VARI工艺则已用于大型机翼蒙皮、前机身、机翼翼梁、垂尾、运输机货舱门、弹道导弹仪器舱段的制造[47]。此外,国内外也开始将Z向增强技术与液体成型工艺相结合,具有工艺成本低,整体化程度高且界面连接强度大等优势[48]。

由于对树脂体系低黏度等工艺性要求,其LCM工艺的树脂基体增韧受到限制,使得制备的复合材料韧性普遍低于预浸料/热压罐工艺,而纤维预成型体增韧技术成为了解决这一问题的重要途径[49]。美国Cytec公司开发出一种称为“Priform”的液体成型工艺,该工艺将热塑性纤维与增强纤维编织,热固性树脂充模保温过程中热塑性纤维熔于热固性树脂中,在实现对复合材料增韧的同时不影响充模树脂优良的流动性,获得工艺质量易控、韧性优异的复合材料。益小苏和杜善义[50]发明了ESTM(Ex Situ Trademark)织物,该织物表面以点阵方式附着了增韧剂,在不影响树脂充模的前提下极大提高了复合材料韧性。

为了进一步降低成本、扩大适用范围,新型的液体成型技术也不断涌现。例如澳大利亚Quickstep公司[51]推出了新型的液体成型工艺,如图7所示,将模具漂浮于导热流体中,基于流体导热的优势,实现快速加热或快速冷却,热量传递速度比热压罐工艺快25倍,加热速率可达到22℃/min。该技术已用于制造F-35战斗机的垂直尾翼翼梁等复合材料结构。美国Hexcel公司开发了能够铺放干纤维的自动铺放设备和单向带HiTapeⓇ,实现了干纤维预成型体的自动化制备,然后进行树脂注射或灌注工艺,固化得到制件的纤维含量可以达到60%,其力学性能与热压罐工艺相当,因此有望用于飞机主承力结构。

图7 Quickstep工艺Fig.7 Quickstep process

2.3 预浸料拉挤成型技术

拉挤成型是一种连续生产复合材料型材的工艺,一般在牵引力的作用下纤维丝束浸渍树脂后通过模具进行预成型和固化,其自动化程度较高。先进拉挤成型技术简称ADP(Advanced Pultrusion),是直接对预浸料进行拉挤成型的自动化生产工艺,尤其适合生产各类直线性、固定截面的型材。ADP成形技术综合了手工预浸料铺叠力学性能优势和拉挤成形自动化的优势,根据最终型材外形和性能要求,选择预浸料的合适宽度、预浸料层数和铺层方向。由于原材料采用的是预浸料,可以根据构件的设计要求,实现任何铺层(包括单向和±45°织物预浸料)的组合。

由于空客 A380、A350、Boeing787、A400M等大型飞机大量使用复合材料筋肋与蒙皮共固化的工艺技术,采用ADP技术制造的长桁和梁类构件容易实现制件固化度的控制,达到一定固化度的型材既能保持截面形状又能在热力作用下通过微变形适应不同型面,如翼面、机身壁板,最终与壁板共固化得到加筋壁板结构件[52-53]。

采用ADP技术制造的复合材料型材自1996年开始应用于A330-200的垂尾以来,空客所有垂尾上复合材料的拉挤构件全部改用日本JAMCO公司ADP型材,这些型材通过热压罐共固化与翼面蒙皮复合。同样,近年投入航线运营的空客A380机体结构中也大量使用了采用ADP成形技术生产的梁、桁构件,不仅在垂尾中大量采用了拉挤型材,而且机身客舱地板工字梁也采用了ADP制造,受载很大[54],如图8所示。

图8 采用先进拉挤成型技术制造的A380上舱地板梁Fig.8 A380 upper-deck cabin floor beam fabricated byadvanced pultrusion

2.4 连续纤维增强热塑性复合材料制造技术

与热固性树脂基复合材料相比,热塑性树脂基复合材料具有以下特点[55]:① 优异的抗冲击韧性,耐疲劳损伤性能;② 成型周期短,生产效率高;③ 纤维预浸料不必低温存放,无限储存期;④ 制品可重复加工、废旧制品可再生利用;⑤ 可实现热焊接。以往的热塑性树脂基复合材料因力学性能偏低、尺寸稳定性差等问题,在飞行器结构上鲜有应用。然而随着聚醚醚酮(PEEK,Polyetheretherketone)、聚苯硫醚(PPS,Polyphenylene Sulfide)等航空级高性能热塑性树脂基体及其连续纤维复合材料的出现,使其在飞行器上的应用受到了广泛关注。例如,PEEK预浸料已经应用在F117A的全自动尾翼、C-130机身的腹部壁板、法国阵风机身蒙皮等,空客A340/A380飞机机翼前缘应用了玻璃纤维增强的聚苯硫醚复合材料[56-58]。Fokker公司目前正在开发碳纤维增强聚醚酮酮热塑性复合材料相关技术,拟用在下一代商业飞机的主承力结构上,目前已经做出了扭矩盒示范件,如图9所示。该扭矩盒长达12 m,通过感应焊接法将加强筋焊接在扭矩盒上。

连续热塑性复合材料的制件成型工艺主要有热折工艺、隔膜成型、模压工艺、纤维缠绕成型、辊压成型、拉挤成型等[59-62]。其中纤维缠绕成型以其高效、稳定的特点使其应用越来越广泛。此外,适用于热塑性复合材料的自动铺放工艺也在美国、加拿大以及欧洲等国获得研发。热塑性预浸料黏性极低,需要铺放头有较高的加热能力才能实现铺放,通常采用激光加热的方式。此外,与热固性树脂基复合材料的自动铺放工艺不同的是,热塑性复合材料在铺放时若温度和压力适宜,铺放后可以达到足够的密实程度,有可能不需要再进行热压罐固化,从而进一步降低制造成本。

图9 用CF/PEKK热塑性复合材料制备的长达12 m的扭矩盒Fig.9 12 m torque box made of CF/PEKK thermoplastic composites

3 复合工艺理论与制造模拟

复合材料工艺过程发生着物理、化学、物理/化学耦合、热/力耦合等复杂变化,影响因素多,变化不可逆,若不能掌握这些变化之间的内在联系及对最终产品的影响,工艺质量将难以控制,采用大量实验和经验摸索出的工艺方案适用性较差。为此,大量研究关注了复合材料工艺各环节的基础理论问题,并且试图用各种物理模型和数学模型进行定性和定量的描述,为制造方案的制定和优化提供依据。此外,复合材料工艺模型通常较为复杂,难以得到解析解,因此借助计算机对其进行分析,模拟工艺过程,可以得到温度、压力、固化度、纤维分布、内应力等重要参量随时间、位置的变化数据,进而评估制造缺陷的程度,优化工艺参数[63]。液体成型理论分析与模拟早有报告,并较成熟,而针对热压罐工艺成型固化过程的相关理论分析和模拟难度大,但很重要。

3.1 复合材料传热行为

热压罐内存在着罐内气体与模具、复合材料成型封装体系的热量交换以及复合材料构件内部的热量变化。两个温度场保持相对独立稳定性的同时又存在着相互影响,造成整个体系内复杂的温度分布情况,直接影响复合材料成型质量[64-68]。

热压罐内温度场多采用笛卡儿坐标系下的N-S控制方程来描述,利用计算流体力学中连续、运动、能量的非定常三维N-S方程,以及反映湍流特性的湍流模型建立反映热压罐内强迫对流换热的温度场三维非定常有限元模拟方法。模拟方法可以实现热压罐内的模具温度分布情况的预报,并可以对温度场工艺参数、模具结构参数和罐内摆放位置等因素进行研究,优化罐内温度分布情况[69-72]。

复合材料构件温度场研究的主要方法有图表法、解析法、数值模拟法以及实验验证的方法[72-74]。其中,对于一维热传导多通过解析法得到温度分布方程,然后分析其温度分布规律,能够实现对复合材料构件成型过程中不同阶段的温度分布情况的预测;二维和三维的热传导问题一般通过有限元方法求解,其中温度场与固化度耦合,通过求解带有内热源的傅里叶热传导方程与树脂固化动力学方程不仅可以实现成型过程的温度分布与固化度的预报,还可通过研究升降温速率、边界条件设置以及层板厚度对温度分布的影响来实现工艺的优化[75-79]。式(1)为基于傅里叶热传导定律和能量平衡关系得到的含内热源复合材料的三维瞬态热传导控制微分方程。

式中:T为绝对温度;Vf为纤维体积分数;Cp为复合材料比热容;kx、ky和kz为材料在整体坐标系下的导热系数;ρr为树脂密度;ρc为复合材料密度;˙H 为反应热效率速率,与固化反应速率有关,其表达式为

式中:Hu为树脂固化总放热量;α为树脂固化度;dα/d t为固化反应速率。式(1)为复合材料温度场模拟的理论基础,其中树脂的固化动力学模型的准确性是决定温度场模拟结果可靠性的关键。

目前针对于温度场的模拟多是将两个温度场独立计算或是将热压罐内温度场的计算结果作为边界条件进行构件内温度场的计算,如图10所示。而由于尺寸差异,在将两个温度场同时计算时需要考虑网格划分与计算效率的问题,往往会牺牲准确度。如何提升算法的优化度,保证准确度的同时提高计算效率应该是未来的发展趋势。

图10 热压罐内温度场模拟Fig.10 Simulation of temperature field in autoclave

3.2 复合体系传质与传压行为

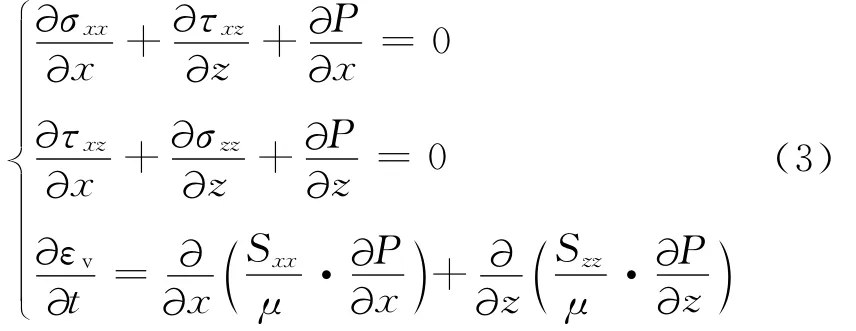

纤维密实/树脂渗流是指在外加压力作用下,复合材料成形体内树脂相对于纤维而流动,并导致纤维堆积和排列状态发生变化。为实现复合材料成型过程中纤维密实与树脂渗流的模拟分析,基于达西定律和质量守恒定律,Springer提出了波浪式密实模型,Gutowski提出了海绵式密实模型[80],作者团队提出了渐进式双重密实理论模式,使用有限元方法建立了一维、二维模拟方法分析各种参数对密实的影响。

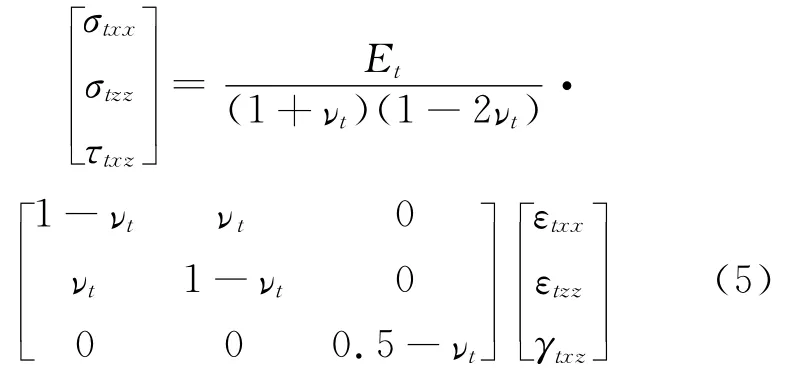

基于力的平衡方程和流动性连续方程[81-84],对于特征单元,复合材料层板在热压成型过程中树脂的二维流动和纤维密实模型为

式中:σxx、σzz和τxz分别为纤维层各个方向上的有效应力;P为树脂压力;Sxx、Szz分别为纤维层x、z方向的渗透率;μ为树脂黏度;εv为体应变。

在复合材料热压工艺中,通常采用弹性理论描述刚性金属模具的力学响应行为。在热压工艺外加压力范围内,认为模具材料满足小变形条件,几何方程可表示为

式中:εtxx、εtzz和γtxz分别为模具x、z方向的应变;u和v分别为沿x、z方向上的位移。

金属模具的本构方程可表示为

式中:Et为模具的弹性模量;νt为模具的泊松比。

上述公式中,如何定义纤维层和模具的力学特性是关键点,而纤维渗透率、树脂黏度等则是重要的输入参数。

Li[85]和Hubert[86]等在一维模型的基础上分别提出了模拟二维流动/压缩模型。Hubert等[86]基于平衡方程和达西定律建立了二维流动/压缩模型,并在模型的基础上分析了各种参数对密实的影响。作者团队建立了热压罐工艺二维流动/压缩模型,所采用的非线性弹性模型可用于大变形分析,并在本构方程中考虑多孔介质孔隙率的纤维层压缩特性的影响,同时考虑渗透率特性随孔隙率的变化。

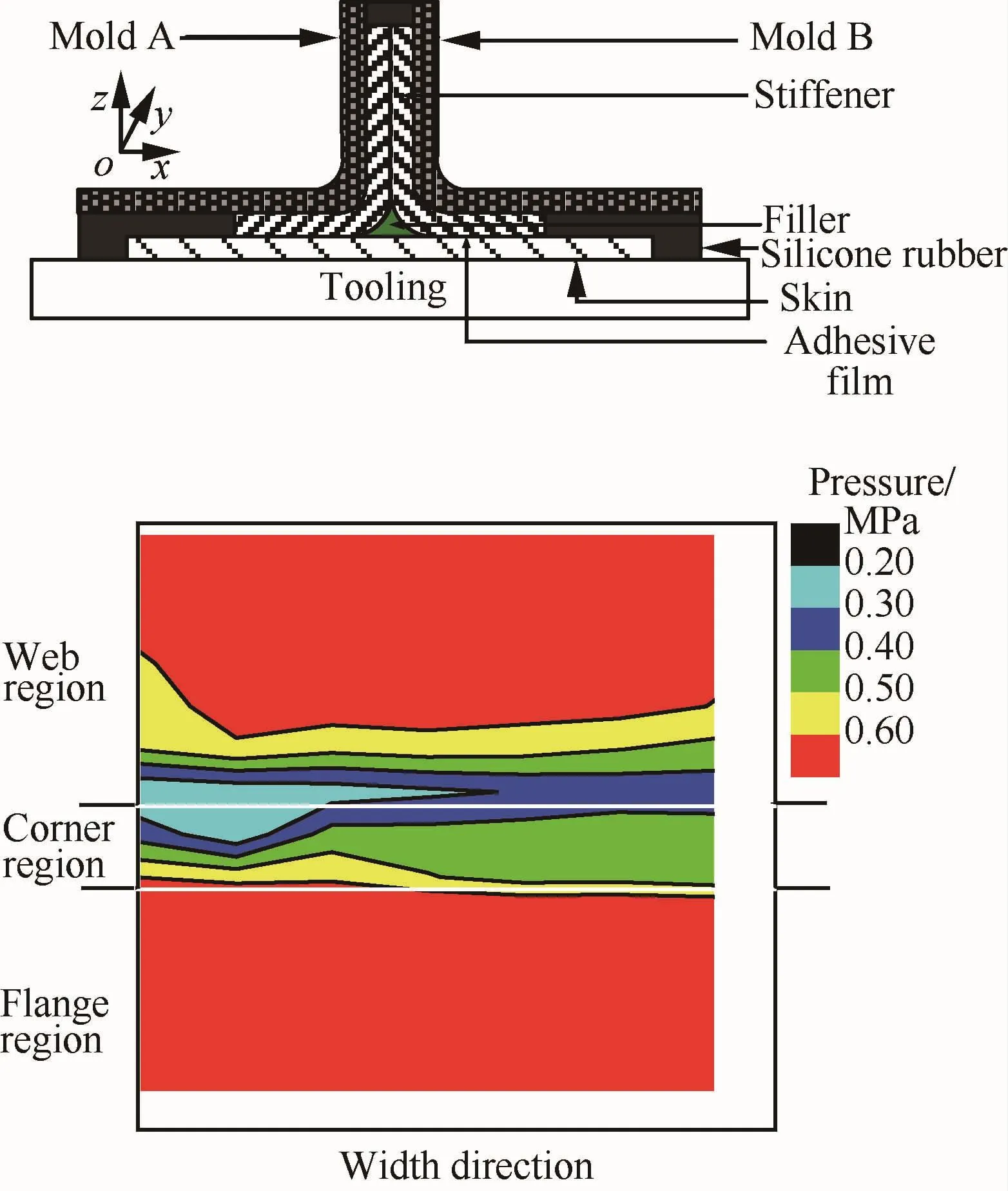

加拿大研究机构研制的COMPRO软件将热化学-流动密实-结构应力进行综合模拟。作者团队应用Biot固结理论实现了复合材料成型过程纤维密实/树脂流动的二维数值模拟,并在模型中考虑了软模和辅助材料的影响,实现了多相体系多场耦合成型过程的模拟,加筋壁板的模拟结果如图11所示,图中P为树脂压力,MPa。

现阶段研究难点在于如何实现考虑模具作用、预浸料铺层之间以及铺层与模具之间摩擦阻力影响下的复杂构件成型过程的纤维密实分析,剪切层的引入有望实现这一过程的定量分析,作者团队已经开展了探索工作。该工作在几何模型中复合材料与模具间添加有一定厚度的过渡层,并赋予其一定的力学特性,实现复合材料与模具摩擦行为的模拟,如12所示,P为成型压力,τ1为复合材料与软模间的剪切应力,τ2为复合材料与刚模间的剪切应力)。

图12 考虑模具与复合材料界面滑移行为的模拟模型Fig.12 Simulation model based on slippage behavior at interface between mold and composite materials

3.3 应力与变形

材料的热胀冷缩反应、树脂固化收缩效应以及复合材料与模具材料在热膨胀系数上的巨大差异,使得制件结构内部将不可避免地产生残余应力,进而引起复合材料结构件在脱模后产生回弹变形以及翘曲变形,使构件在室温下的自由形状与预期的设计形状存在一定的差异,即产生固化变形[87-92]。

热应变的产生是由于在复合材料固化成型过程中,复合材料的温度受热传递和树脂固化反应放热的影响,不断产生变化,当温度增高时,复合材料受热膨胀,当温度下降时,复合材料收缩,从而产生了随温度而改变的热应变。在复合材料的固化成型过程中,树脂基体发生交联固化反应,使复合材料产生体积收缩,由于复合材料内部固化度的不一致,各部分的收缩并不相同,从而导致了化学收缩应变的产生[93-100]。复合材料成型过程的固化变形模拟的主要目的是由此确定模具型面的补偿量,同时考虑型面补偿导致的制件变形,最终使得构件尺寸达到预期值[101-104]。

复合材料的热应变为

式中:ε为复合材料应变;α为复合材料热膨胀系数;ΔT为温度差。对于连续单向纤维增强复合材料,根据其横观各向同性,其热膨胀系数可以表示为

式中:α1、α2和α3分别为复合材料3个方向上的热膨胀系数;α1f和α2f分别为纤维轴向、横向热膨胀系数;E1f为纤维轴向模量;αm为树脂热膨胀系数,下标m为树脂固化收缩应变;E0为树脂未固化的初始模量;E∞为树脂完全固化后的模量;Em为树脂在固化度为αn时的模量;αn为任意时刻的树脂固化度;ν12f为纤维主泊松比;νm为树脂泊松比;α0为树脂凝胶时的固化度;α∞为固化结束后的树脂固化度;am为一个计算系数。

因树脂固化反应带来的收缩可表示为

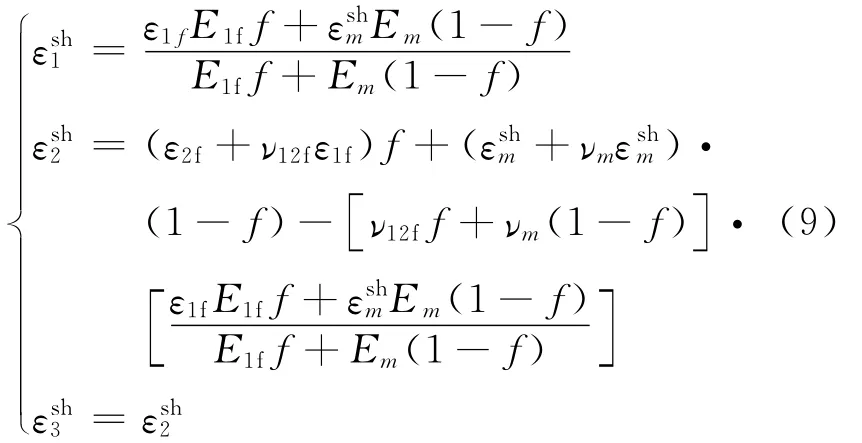

由于树脂固化收缩导致的连续单向增强复合材料的固化收缩率可表示为

式中:εsh为收缩应变,下标1、2、3分别为复合材料3个主方向;Δα为固化度变化值;Vsh为树脂体积收缩总量;ε1f为纤维轴向热应变;ε2f为纤维横向热应变。

与温度场的模拟计算类似,在应力变形场中,同样利用有限元方法计算耦合的温度与固化度,得到成型过程中复合材料构件内部每一节点上的热应变与收缩应变以及由此产生的内应力,在成型结束时,除去边界的约束条件获得最终的构件固化变形以及残余应力。

复合材料构件固化变形有限元模型从一维向三维发展,从简单向复杂发展,能够模拟复合材料固化温度场、固化度场和固化变形,为研究复合材料固化成型机制提供了良好的分析手段。

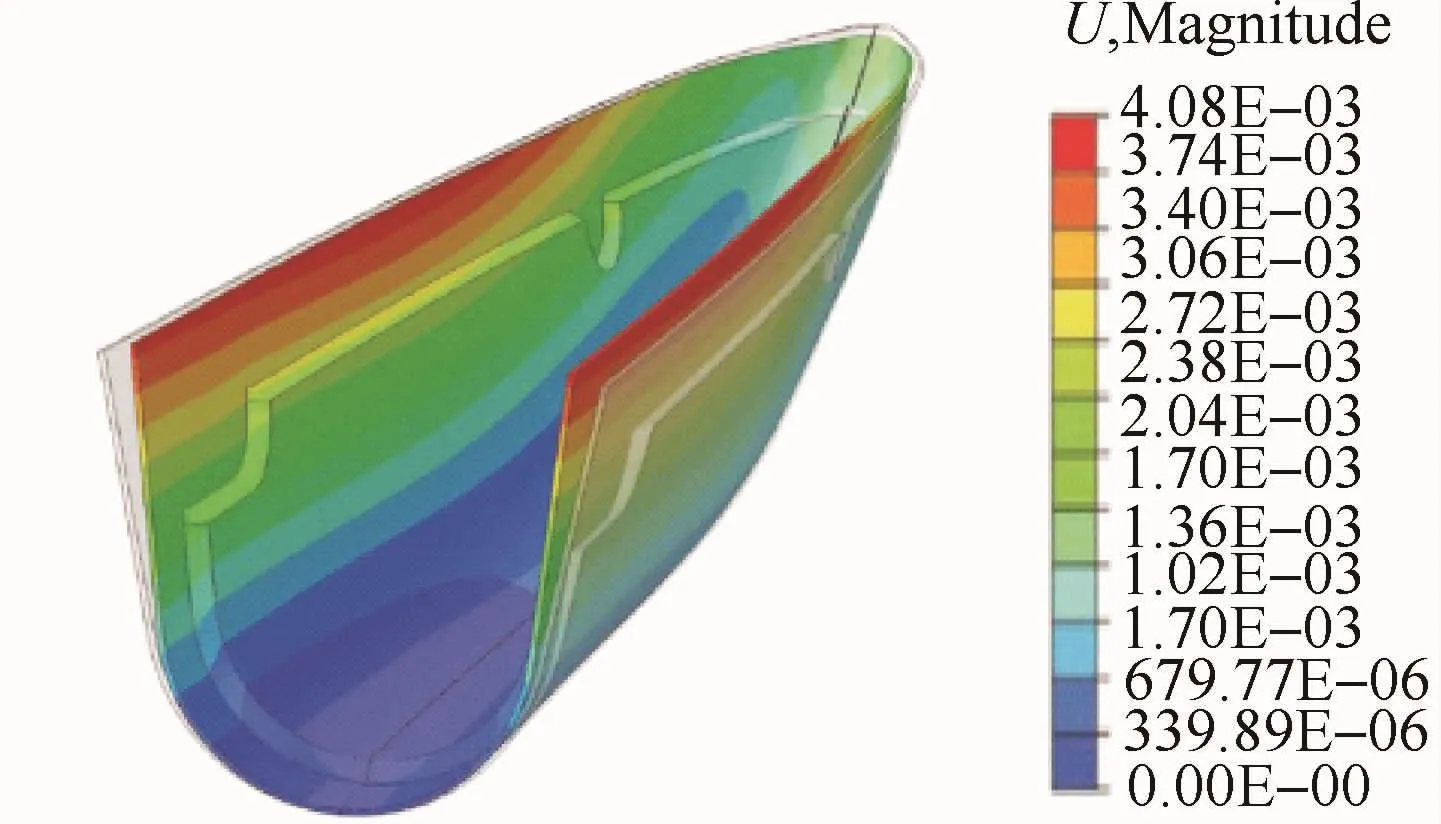

加拿大研究机构进行了热压工艺COMPRO软件的研制,并和波音合作,实现了热化学-流动密实-结构应力的综合模拟,并在复合材料变形方面展开了大量研究,如图13所示整流罩应变预测结果,其中,Johnston[97]和Fernlund[105]等在复合材料变形研究中引入低模量剪切层单元表示模具和层板界面层的应力传递。Melo和Radford[106]建立了经验模型研究由于模具和层板相互作用所导致的翘曲问题。Twigg等[107-108]采用类似于Johnston的数值方法,通过调整剪切层的性质,研究层板和模具的剪切作用。国内有很多高校进行了相关研究工作。

图13 整流罩的固化变形预测Fig.13 Prediction for curing deformation of cowling

4 成型工艺质量控制方法

先进复合材料的成型固化是在一定压力和加热条件下完成的,该过程是非常复杂且难以直接观察,涉及到了热量传递、固化反应、树脂流动、纤维密实、气泡的形成、生长及迁移等多种物理、化学及其耦合变化。不同的树脂体系和纤维增强体的物理和化学特性不同,造成成型固化过程有明显差异,这些因素与工艺参数、模具方案、产品结构等交织在一起。同时航空航天结构高昂的制造成本,要求保证高的成品率,这使得工艺质量的控制成为了复杂而又核心的技术。复合材料工艺质量控制技术包含工程技术和科学研究两个方面,前者往往在产品生产中起决定作用,而后者往往在产品研制中有重要地位。

4.1 工程技术规范与数据库

航空航天工业已充分认识到复合材料结构这一特点,并在积木式设计验证程序中对材料与工艺控制进行鉴定,建立材料规范和工艺规范,保证能生产出可重现且可靠的结构。例如FAA制定出版了预浸料和复合材料规范及工艺规范编制指南,加快了复合材料结构研制与适航审定进度,降低了成本,保证了工艺质量[109]。

复合材料工艺规范中,对相应产品所涉及的所有制造因素都进行了明确规定,如适用范围、引用文件、材料要求、设备和设施要求、人员要求、工装要求、制造要求(铺层、预压实、真空袋封装、温度监测、固化、胶接、脱模、工装)、验收标准等。

材料规范和工艺规范制定过程中,数据库是其必不可少的依据,数据库应包含原材料、中间材料、芯材、复合材料等物理、化学、工艺、力学等性能,这些数据的准确性、可靠性需要有足够的实验批次、合理的实验矩阵、先进的测试标准规范、严格的检测工作质量管理体系作为保障。

从1994年开始在NASA、FAA和美国70家企业、学术机构及政府机构组织开展了AGATE(Advanced General Aviation Technology Experiments)项目,目的是在满足FAR23、AC20-107A和AC21-26要求的前提下,发展一种通用的复合材料鉴定和性能等同判断方法及规则,建立共享的数据库,大幅度降低材料鉴定的成本和时间,加快通用飞机设计、发展进程和适航审定。2005年,NASA的技术人员认识到AGATE的方法应该从通用航空领域推广到整个航空行业,于是建立了国家先进材料性能中心(National Center for Advanced Materials Performance,NCAMP),该中心制定了大量指导性文件,尤其是包含了复合材料体系适航审定中材料规范、工艺规范以及数据库的大量内容,为复合材料在民用航空上的应用奠定了技术基础[109-110]。

中航工业集团公司针对中国航空用材料体系,建立了复合材料工程数据库,覆盖了目前中国航空工业的主要材料牌号,并研究了数据库的管理和应用技术。

高航等归纳总结了复合材料典型构件加工特征,在此基础上构建了复合材料典型特征加工工艺数据库,利用该数据库可以将复合材料的相关加工工艺信息进行合理分类存储,便于用户进行检索[111]。

美国十分重视复合材料的标准化工作。自20世纪70、80年代开始,由美国国防部下属的MIL-HDBK-17协调委员会编制有关复合材料性能表征、性能数据和在结构中应用指南的军用手册,被国外的复合材料与结构研制的工程技术人员称为“复合材料的圣经”,该系列手册于2013年宣布废止,并由美国SAE协会制订的CMH-17系列复合材料手册替代,其中与MIL-HDBK-17F相比,在“生产材料和工艺过程的质量控制”章节中,有大量更新,包含了材料采购质量保证程序、零件制造检验、管理材料和工艺中的变更、改进工艺的统计工具等内容[110]。

从目前工艺规范和数据库的应用看,建立统一的技术规范标准,构建复合材料结构设计/制造/评价共享数据库是促进复合材料工业快速发展的重要措施。

4.2 复合材料制造装备

制造装备无疑是复合材料制造的基础,也是显示制造技术水平的重要标志。实现自动化制造和高精度制造是复合材料制造装备发展的主要目的。

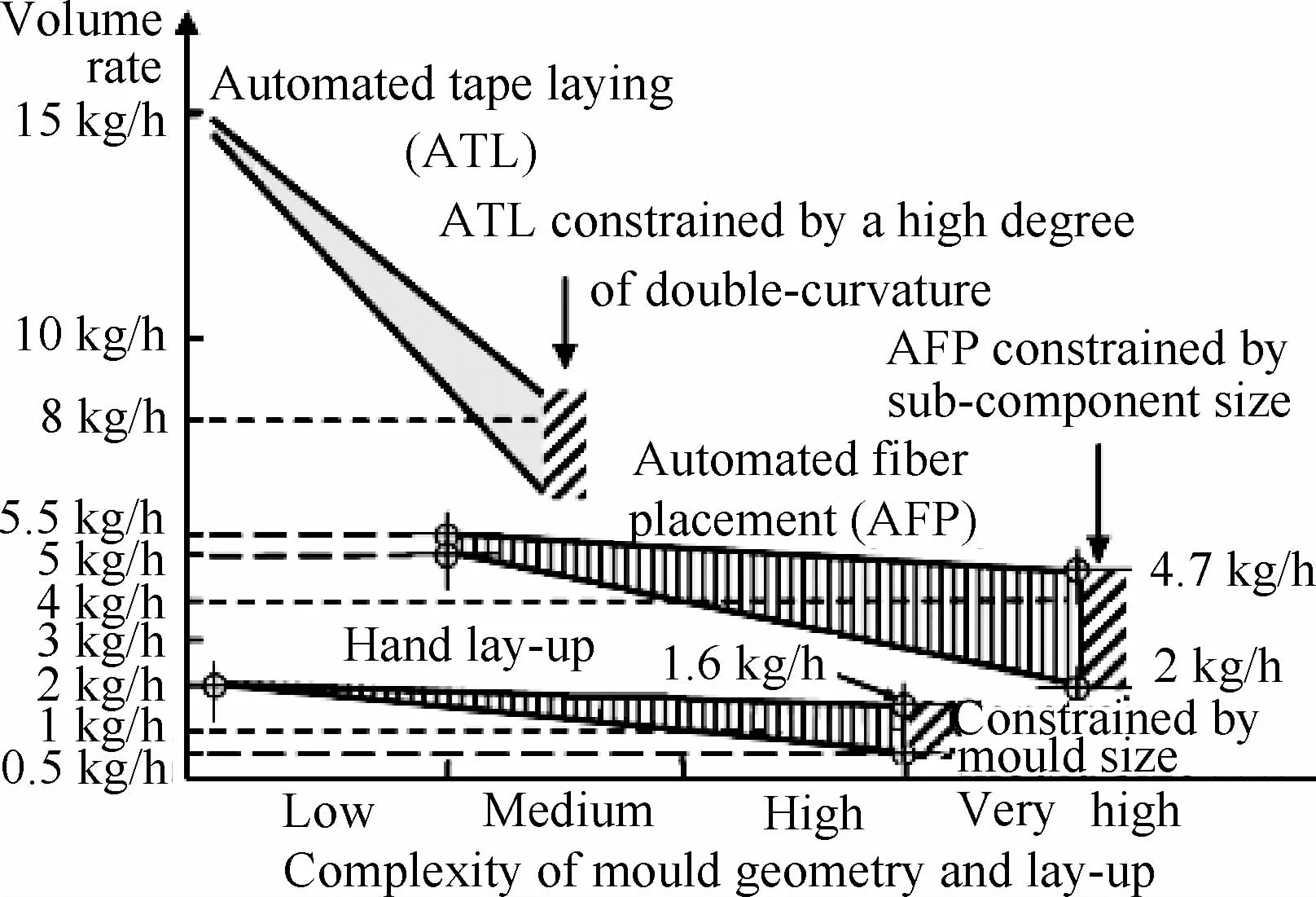

自动铺带和自动铺丝替代手工铺层的方式,可以大幅提高生产效率,降低手工操作的不确定性,保证了产品的质量稳定性。但是根据产品结构和尺寸的不同,它们各有适用的范围。由图14可以看到,当制件的结构较为简单,如机翼蒙皮,则采用自动铺带生产效率最高,当制件的结构十分复杂时,如机身,则采用自动铺丝生产效率最高,而手工铺层可以适用于各种结构的制件,但其效率最低,且对制件有最大尺寸的限制。

与手工铺层相比,自动铺带和自动铺丝对预浸料的黏性有更高要求,若黏性不满足要求,则铺叠质量无法保证。由于预浸料黏性与树脂、纤维、预浸料尺寸等多种因素有关,尚没有统一的黏性定量测试方法,因此国内外学者对预浸料黏性的表征开展了研究。此外,自动铺放工艺对预浸料的质量稳定性和尺寸均匀性控制的要求也更高。由此可见,先进制造装备能够真正在控制工艺质量方面显示出应有效果,材料技术的匹配至关重要。

在大型飞机和航天器上,部分关键复合材料产品具有大尺寸、大曲率复杂外形和装配精度要求高的特点,而成型工装的设计、材料、制造技术是关键。以航空工业为例,复合材料成型模具历经了铝合金/低碳钢材料、玻璃/碳纤维复合材料、Invar钢材料为代表的3代工装材料解决方案。

Invar钢材料的热膨胀系数极其接近于碳纤维/环氧复合材料,高温固化及冷却过程温差变化时成型工装与零件的变形小,两者之间因热膨胀差异导致的应力较小,有效地保证了成型工装与产品之间尺寸的一致性。目前,Invar钢复合材料成型工装已经成为国外航空工业企业的首选。例如,空客公司在A320机型的生产线上,使用Invar钢复合材料成型工装制造长度达14 m以上的机翼翼盒和方向舵,如图15所示;霍尼韦尔公司使用Invar钢复合材料成型工装制造直径4 m以上的发动机短舱。在国外航空工业中,Invar钢复合材料成型工装的设计制造和应用技术水平得到了迅速提高。国内方面正在开展Invar钢工装的设计制造研究,但技术尚未成熟。

图14 手工铺层与自动铺放的效率对比Fig.14 Comparison between efficiency of hand lay-up and ATL/AFP process

图15 A320飞机方向舵复合材料蒙皮Invar成型工装照片Fig.15 Invar mold tooling of composite skin for A320 rudder

图16 不同制造缺陷类型对比图Fig.16 Comparison of different manufacturing defects

4.3 工艺数据统计分析

复合材料制造缺陷是工艺质量控制的核心,而制造缺陷的形成原因复杂,且随机性强,若采用实验的方法则实验量大、费时,且只能得到工艺条件与制造缺陷之间的表象联系,得到的经验也难以直接用于新材料和新结构的设计与制造。

由于复合材料结构大量用于航空航天飞行器,已经积累了大量的工艺数据,如各种结构的无损检测数据。若能够采用统计学的方法对这些数据进行分析,则有可能定量研究各种工艺因素与制造缺陷的关联,建立相关的统计模型,并梳理出缺陷形成和消除的主控因素,从而为工艺质量控制提供依据。

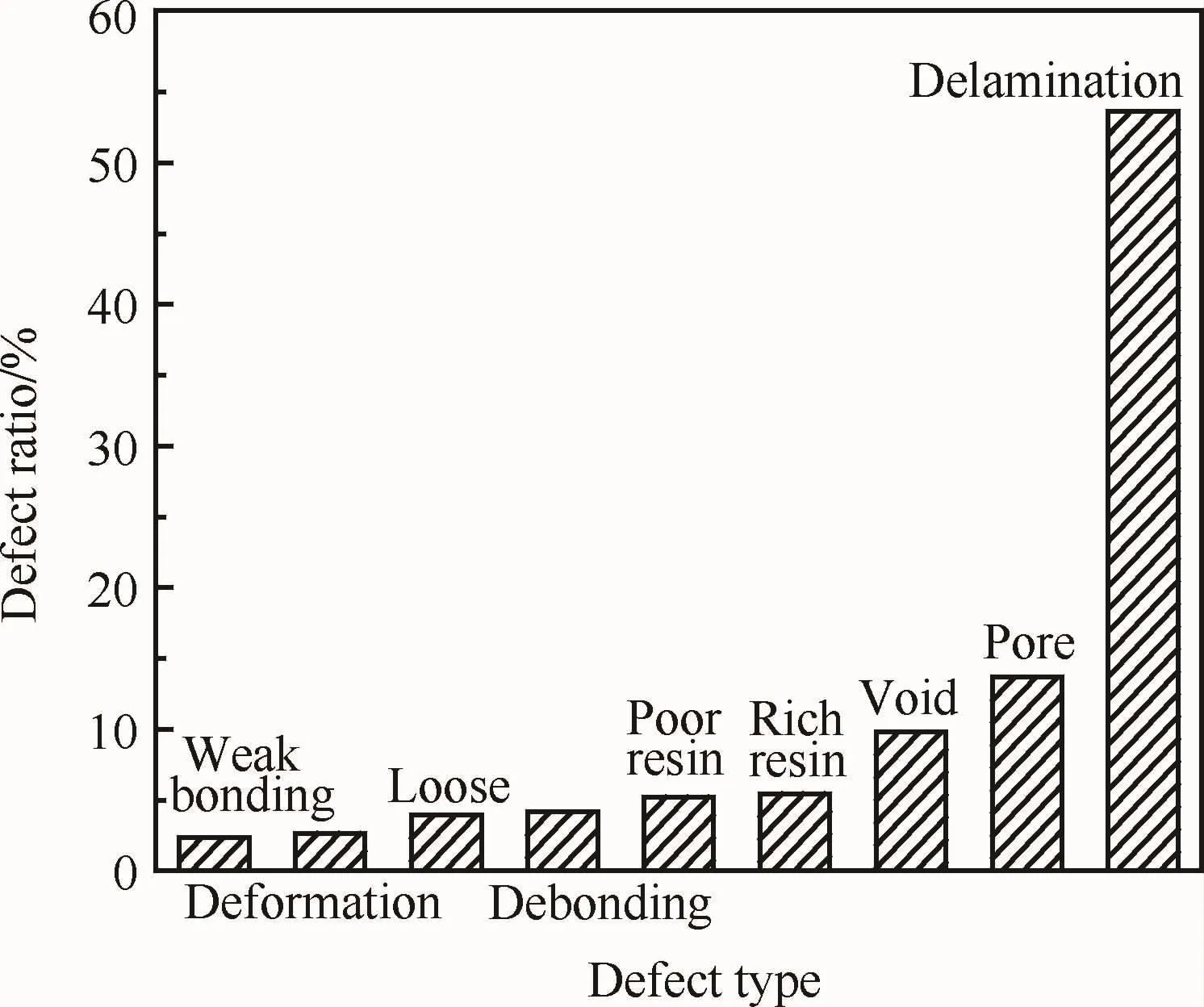

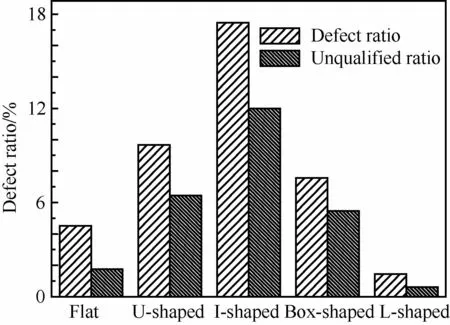

作者团队针对航空飞行器近20 000件复合材料构件的超声A扫描数据进行了树枝分类统计分析,所涉及的构件类型主要有蒙皮、梁、肋、角材、筋条、胶接结构件等,制造工艺均为热压罐工艺。统计结果见图16和图17,研究发现:复合材料热压罐工艺分层缺陷比例最高,缺陷类型及缺陷位置与复合材料构件形状、几何特征和工艺方法均有很大的关联性,复合材料构件复杂的构形、厚度过薄或过厚、变厚梯度突变以及曲率半径过小均将增大缺陷的出现比例[112-114]。

图17 典型构件缺陷比例对比图Fig.17 Comparison of defect probability for typical components

利用小样本量的统计分析方法求得了典型构件分层面积的概率分布和相对可接受率,见图18。结果表明,复合材料构件的分层面积均符合对数正态分布,且分层面积在100 mm2左右的分层出现概率最大,构形复杂(如工形件)和厚度过薄或过厚的复合材料构件的分层相对可接受率较低[115-116]。进一步应用线性群子统计理论分析了制造缺陷的关键影响因素,发现复合材料构件中变厚梯度、曲率半径等几何特征以及复杂的构形是制造缺陷的关键影响因素,显著增大了制造缺陷(尤其是大分层)集聚产生的能力,缺陷产生概率增大[117]。

图18 不同构形构件分层面积的概率分布Fig.18 Probability distribution of delamination area for different components

上述研究工作说明,基于大量的工程数据统计分析,可以从复杂、随机的工艺-缺陷数据中获得规律性、定量性结论,从而为复合材料构件成型固化质量的控制和工艺改进提供方向。

4.4 工艺过程计算机模拟

采用数值模拟技术可以对工艺过程中树脂流动、纤维密实、热量传递等物理化学变化进行仿真,预测温度分布、压力分布、内应力变化等,从而可以分析材料特性、工艺参数、模具方案等对成型过程、制造缺陷、制件尺寸的影响,为工艺方案的制定和质量控制提供依据,可以大幅缩短研制周期、提高工艺方案普适性、降低制造成本。

对于飞行器复合材料结构的常用制造方法热压罐工艺和发展迅速的液体成型工艺,都已经有一些商业的模拟软件。如加拿大University of Bristish Columbia开发的RAVEN和加拿大CMT公司推出的COMPRO热压罐工艺模拟软件,可以分析树脂流动、热量传递及固化变形过程;法国ESI公司推出的PAM-RTM软件可以分析RTM工艺树脂充模过程等。作者团队开发了热压工艺固化仿真软件,能够实现各种复合材料结构的工艺仿真,考虑了罐内环境、模具、工艺辅助材料等对复合材料成型过程的影响,可进行工艺窗口优化和缺陷成因分析。

作者团队针对L型层板的阴模成型,采用数值模拟方法分析了不同模具种类对层板密实过程的影响,对比了橡胶软模(见图19(a))、钢模(见图19(b))对拐角、平板区压力传递行为和层板厚度的影响,并通过对模具的改进,提高了压力和层板厚度的均匀性,如图19(c)所示,图中:sy为材料坐标系下y方向的应力,MPa。实验结果证明了模拟结果和改进方案的正确性[118]。

Poursartip等[119]对Boeing767-400ER的斜翼前梁和Boeing777的后支柱整流罩的变形回弹问题进行了仿真分析,考察了不同的模具补偿量对回弹变形量的影响,从而为模具设计提供了依据。

作者团队采用数值模拟方法分析了工艺温度、压力对环氧、双马等多种树脂基复合材料密实过程的影响,以保证密实程度为目标,得到了不同铺层厚度、铺层方式下的工艺窗口(见图20),从而实现了材料工艺适用性的评价,进一步研究了储存时间对复合材料成型质量的影响,可以根据模拟结果和树脂在储存过程中固化状态、流变特性的变化,调整工艺参数[120-121]。

图19 L型层板应力分布Fig.19 Stress distribution of L shape laminate

4.5 工艺过程在线监测

一般而言,复合材料制造体系是由外部环境、限制条件和制造环境3部分组成[122]。设备等外界条件提供的温度、压力、真空等条件要通过在产品成型过程中设置的人为边界条件施加在复合材料上,形成工艺边界和工艺参数,即外部环境通过限制条件传递给制造环境。外部环境本身具有相对均匀性,而当外部环境将热、压等重要的制造条件通过复杂且非均匀的限制条件传递给制造环境时,会导致制造环境本身的非均匀性,从而在时空场中形成温度场、压力场等多个非均匀场叠加耦合的制造环境。因此外部环境的温度、压力经常与复合材料内部的温度、压力有明显差异,外部环境往往是可知的、可控的,而复合材料内部的变化非常复杂,不易获取。这给工艺条件的优化和复合材料成型固化过程的控制带来了很大困难。

为了协调好外部环境、限制条件和制造环境的关系,实现无缺陷或低缺陷复合材料的制造,成型固化过程的实时监测技术受到了关注。固化过程中实时监测能反映复合材料成型过程的材料特性参量,为工艺参数的调整和优化提供依据。采用热电偶对设备内、模具以及复合材料温度进行监测的技术非常成熟,研究的重点集中在树脂固化状态和复合材料所受压力的监测。

4.5.1 树脂固化状态监测

动态介电分析是目前在线监测树脂固化状态的较成熟技术,该方法将介电传感器置于复合材料内部,监测树脂固化反应引起的介电场变化,可以得到黏度和固化状态的信息,其基本原理是:传感器由两个电极组成,两个电极与处于电极间的树脂组成了一个电容器,工作时低电压交流电信号输入到一个电极,电信号经过树脂传到另一个电极,树脂固化过程中介电性能发生变化,导致所监测电信号的强度和相位移发生变化,由此可以在线监测整个固化过程中固化程度的变化。目前已经有采用该技术的商品化设备,例如德国耐驰公司研制出了适用于实验室和工业用的介电分析仪DEA288系列,其采用嵌入在陶瓷基底的银-钯电极传感器,耐温达到400℃,可以用于热压罐工艺、RTM工艺、模压工艺等树脂固化反应的在线监测,从而优化固化温度、固化时间、加压时机等工艺参数。

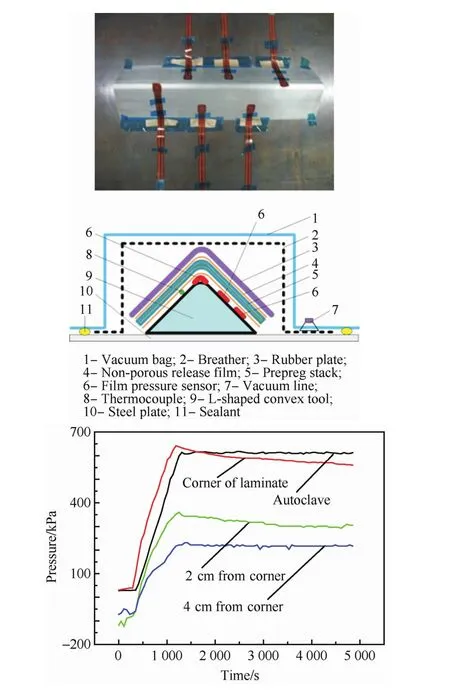

4.5.2 树脂流动压力监测

树脂压力是复合材料成型过程中的一个重要工艺参量,树脂压力差是层板内部树脂流动的驱动力,并决定层板树脂含量分布及纤维密实状态;树脂压力影响孔隙缺陷的生成及成长,是抑制孔隙缺陷产生的重要条件;此外,树脂压力也反映了复合材料的受压状态。因此。获取树脂压力的变化情况对研究成型过程和控制工艺质量有重要意义。通常的流体压力测试技术,由于传感器尺寸比较大,只能安装在复合材料构件底部,得到复合材料构件边界树脂压力的变化,而无法获知复合材料内部的树脂压力。另外,压力传感器置于复合材料固化的高温高压环境中,其测试精度及准确性大幅度下降,甚至无法应用。

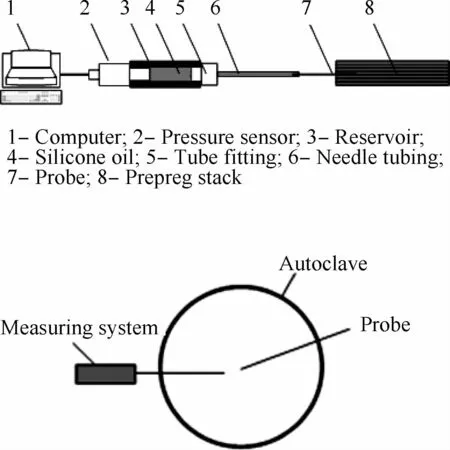

作者团队基于帕斯卡定律,利用液体传压原理,建立了热压罐工艺过程树脂压力在线测试系统,其结构如图21所示[123]。将不锈钢毛细探针置于复合材料内部,探针前端处的树脂压力通过探针、传压管及储液腔将树脂压力传递到传感器感应区域,传感器将感应压力并将其转变为电流信号,通过巡检仪对电流信号进行采集,从而实现复合材料内部树脂压力的实时监测。探针从热压罐外穿入热压罐内,传感器在热压罐外的室温常压下使用,同时优化探针的直径,可以保证在高温高压环境下,实时准确地测试树脂压力,适用于热压罐工艺、模压工艺、吸胶工艺、零吸胶工艺中平板、非等厚、带曲率等复合材料结构的测试。该测试技术已在工程中获得应用。如用于后机身帽型长桁壁板的工艺研制中,见图22。

图21 树脂压力监测系统示意图Fig.21 Schematic diagram of resin pressure monitoring system

图22 树脂压力监测系统用于帽型长桁壁板研制Fig.22 Application of resin pressure monitoring system for cap type stringer panel

利用相似的原理,改进该测试技术,还可用于RFI工艺、液体成型工艺中树脂流动前锋的监测[124](见图23)和热压工艺中蜂窝夹层结构芯材内压的监测[125],分别为树脂流动行为和蜂窝夹层结构变形的分析提供了定量依据。

图23 树脂流动监测方法Fig.23 Monitoring method of resin flow

4.5.3 模具加压与纤维承压监测

成型过程中热压机或热压罐等成型设备施加的压力通过模具、辅助材料等传递到复合材料制件上,此压力称之为密实压力并由纤维和树脂共同承担。密实压力会对纤维密实、树脂流动、缺陷形成等产生重要影响。往往设备施加的压力与密实压力存在差异,掌握密实压力的变化是分析加压方案及成型过程中物理化学变化的重要前提。

采用光纤技术可以测试复合材料铺层所受压力的变化,但是由于光纤信号除了受压力影响外,还受温度、纤维分布等多种因素影响,其测试结果只能用于定性分析。作者团队建立了两种膜片式压力测试技术,实现了热压工艺中复合材料与模具间成型面区域的压力测试。

第1种方法采用压力测量胶片,该胶片受压后会发生颜色的变化,压力大的地方显示更深的红色,将该胶片置于测试区域,成型结束后取出,通过图像处理技术得到胶片上不同位置的灰度值,然后再通过标定曲线将其转化为压力值,从而得到压力的分布数据[126]。采用压力胶片方法分析了T型结构成型过程筋条型面内的压力分布特征,如图24所示[127]。结果表明采用不同模块(刚模或软模)的传压效率不同,筋条拐角区与平板区的压力不均匀性不同,从而可以分析模具方案的合理性,改善拐角区的密实质量。但该方法只能获得每一位置所受的最大压力,不能得到工艺过程中实时的数据。

图24 T型加筋面板型面内压力分布Fig.24 Pressure distribution at the interface of T-stiffened panel

第2种方法采用了Tekscan公司生产的Flexiforce HT201薄膜压力传感器,如图25所示,该传感器厚度为0.20 mm,其受力敏感区域是位于传感器前端的直径为9.53 mm的圆形区域。当敏感区受到压力时,电阻会发生相应变化,从而实时得到敏感区平均压力的大小[128]。由于该传感器具有可挠折、耐高温高压(最高可承受204℃的高温,1.8 MPa的压力)的优点,因此能够置于热压罐等工艺环境中,测试复合材料成型面的压力大小。

图25 Flexiforce薄膜压力传感器Fig.25 Flexiforce film pressure sensor

图26 L型层板热压罐成型中密实压力变化曲线Fig.26 Compacting pressure change curves for autoclave manufacturing of L shape laminate

采用该方法将多个薄膜压力传感器置于模具表面,测试了热压罐阳模成型和阴模成型中L型层板拐角区与平板区的压力,如图26所示,结果表明阳模成型时拐角区的密实压力大于平板区的密实压力,阴模成型时,拐角区的密实压力小于平板区的压力和外加压力,相关数据可为工艺参数和模具方案优化提供重要依据。

5 复合材料制造新技术展望

随着科学技术发展,复合材料结构制造新技术必然会不断涌现。未来复合材料制造新技术的发展可以从3个方面加以关注:① 已有制造技术的深化与优化;② 适合新兴复合材料的制备技术研发,如连续碳纳米管增强复合材料和高含量石墨烯复合材料制备技术;③ 复合材料结构智能制造与智能车间,这是先进复合材料结构制造工艺具有革命性的进步与挑战。

所谓复合材料智能制造是将人工智能融进复合材料制造过程的各个环节,通过模拟专家的智能活动,对制造过程的物理、化学行为进行分析、判断、推理、构思、决策,自动实时监测复合材料成型过程任意位置的状态,并通过专家系统自动调整其工艺参数,以实现复合材料成型质量最佳状态的制造。此外,建立通用性、兼容性、功能性强大的虚拟制造软件集成平台,通过构件制造全过程的模拟技术,实现完整制造工艺方案的优选。

人们对智能制造予以越来越多的关注,如美国NASA制定的2010年—2030年太空技术制造发展路线图中指出,为了改变飞行器设计与制造之间以点对点和经验为主的研发模式,加快新产品的研发周期,降低研发成本,强调发展集成智能制造技术,其涉及了基于准确制造过程数学模型的虚拟工艺、包含完整的设计和制造信息的数字产品定义模型、下一代机器人和自动化制造技术、计算进程与物理进程高度协调的信息物理系统以及整合制造环境所有元素中数据的模型操作系统。这种智能制造技术集成与其在车间实践,便实现了智能化车间。

[1] Jia L J,Yang N H,Li Z Y.Digital manufacturing technology for composites[C]//The 14th Annual Meeting of China Association for Science and Technology 11 at the Venue:BBSon Development of Low Cost,High Performance Composite Materials,2012:1-5(in Chinese).贾丽杰,杨霓虹,李志远.复合材料构件数字化制造技术初探[C]//第十四届中国科协年会第11分会场:低成本,高性能复合材料发展论坛论文集,2012:1-5.

[2] Zhang P Y.The study of digital technology application for composites[J].China High-Tech Enterprises,2013(2):10-13(in Chinese).张鹏宇.复合材料数字化技术应用研究[J].中国高新技术企业,2013(2):10-13.

[3] Chen L P,Dai D,Cao Z H.The key technology of digital manufacture for the compound material component[J].Manufacture Information Engineering of China,2009,38(5):43-48(in Chinese).陈利平,戴棣,曹正华.复合材料构件数字化制造的关键技术[J].中国制造业信息化,2009,38(5):43-48.

[4] Chryssolouris G,Papakostas N,Mavrikios D.A perspective on manufacturing strategy:Produce more with less[J].CIRP Journal of Manufacturing Science and Technology,2008,1(1):45-52.

[5] Ye L,Lu Y,Su Z,et al.Functionalized composite structures for new generation airframes:a review[J].Composites Science and Technology,2005,65(9):1436-1446.

[6] Yuan Z Y,Wang Y J,Wei S M,et al.Digital design and manufacturing technology for aircraft composites component mold[J].Aeronautical Manufacturing Technology,2013(10):43-47(in Chinese).元振毅,王永军,魏生民,等.飞机复合材料构件模具数字化设计与制造技术[J].航空制造技术,2013(10):43-47.

[7] Liang L Z,Li Y Z.Molding technology of large scale composites panel[J].Aeronautical Manufacturing Technology,2012(23/24):62-66(in Chinese).梁禄忠,李延征.大型复合材料壁板成型技术[J].航空制造技术,2012(23/24):62-66.

[8] Lv X,Pu Y W.Digital manufacturing of composites part based on application of advanced manufacturing equipment[J].Aeronautical Manufacturing Technology,2014(22):102-105(in Chinese).吕雪,蒲永伟.复材制件数字化制造及先进设备的应用[J].航空制造技术,2014(22):102-105.

[9] Yin J L,Shen J F,Zhang Z D.Path planning for composite fiber placement[J].Fiber Reinforced Plastics/Composites,2014(3):8-12(in Chinese).尹纪龙,沈景凤,章志东.复合材料自动铺丝轨迹规划[J].玻璃钢/复合材料,2014(3):8-12.

[10] Mokadi E,Mitsova D,Wang X.Projecting the impacts of a proposed streetcar system on the urban core land redevelopment:The case of Cincinnati,Ohio[J].Cities,2013,35:136-146.

[11] Guillermin O.Wind blade manufacturers face balancing act[J].Reinforced Plastics,2011,55(1):22-26.

[12] Duan Y G,Dong X W,Ge Y M,et al.Robotic fiber placement trajectory planning based on CATIA CNC machining path[J].Acta Aeronautica et Astronautica Sinica,2014,35(9):2632-2640(in Chinese).段玉岗,董肖伟,葛衍明,等.基于CATIA生成数控加工路径的机器人纤维铺放轨迹规划[J].航空学报,2014,35(9):2632-2640.

[13] Xiong W L,Xiao J,Wang X F,et al.Algorithm of adaptive path planning for automated placement on meshed surface[J].Acta Aeronautica et Astronautica Sinica,2013,34(2):434-441(in Chinese).熊文磊,肖军,王显峰,等.基于网格化曲面的自适应自动铺放轨迹算法[J].航空学报,2013,34(2):434-441.

[14] Huan D J,Xiao J,Li Y.CAD/CAM software technology for composites automated placement[J].Aeronautical Manufacturing Technology,2010(17):40-45(in Chinese).还大军,肖军,李勇.复合材料自动化制造技术——复合材料自动铺放CAD/CAM软件技术[J].航空制造技术,2010(17):40-45.

[15] Li Y H,Fu H Y,Han Z Y,et al.Varible-angle trajectory planning algorithm for automated fiber placement of two non-developable surface[J].Journal of Computer-Aided Design&Computer Graphics,2013,25(10):1523-1529(in Chinese).李玥华,富宏亚,韩振宇,等.两类非可展曲面零件自动纤维铺放变角度轨迹规划算法[J].计算机辅助设计与图形学学报,2013,25(10):1523-1529.

[16] Yao S,Li M,Gu Y Z.Hot diaphragm forming of carbon fiber composite with C-shaped structure[J].Journal of Beijing University of Aeronautics and Astronautics,2013,39(1):95-99(in Chinese).姚双,李敏,顾铁卓.碳纤维复合材料C形结构热隔膜成型工艺[J].北京航空航天大学学报,2013,39(1):95-99.

[17] Bian X X,Gu Y Z,Sun J,et al.Effects of temperature and molding rate in hot diaphragm forming process on the forming quality of C-shaped composite[J].Fiber Reinforced Plastics/Composites,2013(5):45-50(in Chinese).边旭霞,顾轶卓,孙晶,等.热隔膜工艺温度与成型速率对C形复合材料成型质量的影响[J].玻璃钢/复合材料,2013(5):45-50.

[18] Wang S K,Ma X Q,Li M,et al.Four key technologies of structural composites for aircraft applications and its development[J].Fiber Reinforced Plastics/Composites,2014(9):76-84(in Chinese).王绍凯,马绪强,李敏,等.飞行器结构用复合材料四大核心技术及发展[J].玻璃钢/复合材料,2014(9):76-84.

[19] Pantelakis S G,Baxevani E A.Optimization of the diaphragm forming process with regard to product quality and cost[J].Composites Part A:Applied Science and Manufacturing,2002,33(4):459-470.

[20] Labeas G N,Watiti V B,Katsiropoulos C V.Thermomechanical simulation of infrared heating diaphragm forming process for thermoplastic parts[J].Journal of Thermoplastic Composite Materials,2008,21(4):353-370.

[21] Smiley A J,Pipes R B.Analysis of the diaphragm forming of continuous fiber reinforced thermoplastics[J].Journal of Thermoplastic Composite Materials,1988,1:298-321.

[22] Krebs J,Friedrich K,Bhattacharyya D.A direct comparison of matched-die versus diaphragm forming[J].Composites Part A:Applied Science and Manufacturing,1998,29:183-188

[23] Mallon P J,O’Bradaigh C M.Development of a pilot autoclave for polymeric diaphragm forming of continuous fiber reinforced thermoplastics[J].Composites,1988,19(1):37-47.

[24] Li Q F,Wang Y F,Wu C S.Integral design of composite central wing on large passenger aircraft[J].Fiber Composites,2013,30(1):3-7(in Chinese).李庆飞,王一飞,吴承思.大型客机复合材料中央翼整体化设计研究[J].纤维复合材料,2013,30(1):3-7.

[25] Wang Y G,Liang X Z.Integral structure and integral manufacture of composite materials[C]//Composite Materials:Innovation and Sustainable Development(I),2010:616-623(in Chinese).王永贵,梁宪珠.复合材料整体结构与整体成形技术[C]//复合材料:创新与可持续发展 (上册),2010:616-623.

[26] Ma X,Yang Z,Gu Y,et al.Manufacture and characterization of carbon fiber composite stiffened skin by resin film infusion/prepreg co-curing process[J].Journal of Reinforced Plastics and Composites,2014,33(17):1559-1573.

[27] Huang C K.Study on co-cured composite panels with blade-shaped stiffeners[J].Composites Part A:Applied Science and Manufacturing,2003,34(5):403-410.

[28] Kane D M,Sheu C H,Shimazu D M.Co-cured vacuumassisted resin transfer molding manufacturing method:USA,7419627[P].2008-09-12.

[29] Ma X Q,Gu Y Z,Li M,et al.Properties of carbon fiber composite laminates fabricated by coresin film infusion process for different prepreg materials[J].Polymer Composites,2013,34(12):2008-2018.

[30] Ma X Q,Gu Y Z,Li M,et al.Investigation of carbon fiber composite stiffened skin with vacuum assisted resin infusion/prepreg co-curing process[J].Science China Technological Sciences,2014,57(10):1956-1966.

[31] Ma X,Gu Y,Li Y,et al.Interlaminar properties of carbon fiber composite laminates with resin transfer molding/prepreg co-curing process[J].Journal of Reinforced Plas-tics and Composites,2014,33(24):2228-2241.

[32] Ma X,Li Y,Gu Y,et al.Numerical simulation of prepreg resin impregnation effect in vacuum-assisted resin infusion/prepreg co-curing process[J].Journal of Reinforced Plastics and Composites,2014,33(24):2265-2273.

[33] Xu W,Gu Y,Li M,et al.Co-curing process combining resin film infusion with prepreg and co-cured interlaminar properties of carbon fiber composites[J].Journal of Composite Materials,2014,48(14):1709-1724.

[34] Ma X Q,Gu Y Z,Li M,et al.Investigation of co-LCM process and the co-cured laminar interface of carbon fiber composites[C]//The 11th Conference of Flow Processes in Composite Materials,2012:576-585.

[35] Ma X Q,Gu Y Z,Li M,et al.Investigation of the properties of carbon fiber/epoxy composite laminates fabricated with co-RFI process[C]//The 19th International Conference on Composite Materials,2013:4493-4501.

[36] Tang J M.Progress in the out of autoclave process in aerospace composites[J].Spacecraft Environment Engineering,2014,31(6):577-583(in Chinese).唐见茂.航空航天复合材料非热压罐成型研究进展[J].航天器环境工程,2014,31(6):577-583.

[37] Lian W.The application of low cost the autoclave process in aircraft composite structure[C]//Commercial Aircraft Composite Application of International Conference on BBS in 2011,2011:1-8(in Chinese).廉伟.低成本非热压罐工艺在飞机复材结构上的应用[C]//2011年商用飞机复合材料应用国际论坛会议论文集,2011:1-8.

[38] Kim D,Centea T,Nutt S R.Out-time effects on cure kinetics and viscosity for an out-of-autoclave(OOA)prepreg:Modelling and monitoring[J].Composites Science and Technology,2014,100:63-69.

[39] Kim D,Centea T,Nutt S R.In-situ cure monitoring of an out-of-autoclave prepreg:Effects of out-time on viscosity,gelation and vitrification[J].Composites Science and Technology,2014,102:132-138.

[40] Centea T,Grunenfelder L K,Nutt S R.A review of outof-autoclave prepregs—Material properties,process phenomena,and manufacturing considerations[J].Composites Part A:Applied Science and Manufacturing,2015,70:132-154.

[41] Wang X.Research and development on out-of-autoclave prepreg technology[C]//The 14th Annual Meeting of China Association for Science and Technology at the Venue 11:Low Cost,High Performance Composite Materials Development BBS,2012:1-6(in Chinese).王旭.非热压罐预浸料成型技术的研究与发展[C]//第十四届中国科协年会第11分会场:低成本,高性能复合材料发展论坛论文集,2012:1-6.

[42] Geng J.Research on microwave curing process of epoxy resin and composites[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2013(in Chinese).耿杰.环氧树脂及其复合材料微波固化工艺研究[D].南京:南京航空航天大学,2013.

[43] Marsh G.Composites help propel GKN aerospace growth[J].Reinforced Plastics,2007,51(7):26-29.

[44] Xing L Y,Jiang S C,Zhou Z G.Progress of manufacture technology development of advanced polymer matrix composites[J].Acta Materiae Compositae Sinica,2013,30(2):1-9(in Chinese).邢丽英,蒋诗才,周正刚.先进树脂基复合材料制造技术进展[J].复合材料学报,2013,30(2):1-9.

[45] Sozer E M,Šimáˇcek P,Advani S G.Resin transfer molding(RTM)in polymer matrix composites[J].Manufacturing Techniques for Polymer Matrix Composites(PMCs),2012:245.

[46] Qiu H B,Hu Q,Huang Z Y,et al.Discussion on RFI process of advanced composite material integral panel[J].Equipment Manufacturing Technology,2013(8):49-51(in Chinese).邱航波,胡清,黄智勇,等.先进复合材料整体壁板RFI成型工艺探讨[J].装备制造技术,2013(8):49-51.

[47] Liu Q,Zhao L,Zhuo P,et al.Application of VARI technology in civil aircraft wing flap structure[J].Aeronautical Manufacturing Technology,2013(22):80-83(in Chinese).刘强,赵龙,卓鹏,等.VARI技术在民机襟翼结构上的应用研究[J].航空制造技术,2013(22):80-83.

[48] Ma J R,Huang F,Zhao L,et al.Analysis of the effect of control variables to the Z-Pin/RTM molding process[J].Aeronautical Manufacturing Technology,2014(15):118-121(in Chinese).马金瑞,黄峰,赵龙,等.Z-Pin/RTM成型工艺影响因素分析及工艺研究[J].航空制造技术,2014(15):118-121.

[49] Liang D,Jiang Y F,Xiong Z J,et al.Research and development of key manufacturing technology and restriction for resin composites[J].Materials Review,2011,25(7):5-8(in Chinese).梁栋,蒋云峰,熊志建,等.树脂基复合材料关键制造技术的研究进展与制约因素分析[J].材料导报,2011,25(7):5-8.

[50] Yin X S,Du S Y.Development of rtmable polymer matrix composite materials and the related innovative technologies[C]//The 15th Composites Academic Conference Proceedings,2008:13-18(in Chinese).益小苏,杜善义.先进树脂转移模塑树脂基复合材料技术研究进展[C]//第十五届复合材料学术会议论文集,2008:13-18.

[51] Davies L W,Day R J,Bond D,et al.Effect of cure cycle heat transfer rates on the physical and mechanical properties of an epoxy matrix composite[J].Composites Science and Technology,2007,67(9):1892-1899.

[52] Qi J W,Li Y,Xiao J.Advanced pultrusion technology used on large aircraft composite structures[J].Aeronautical Manufacturing Technology,2013(15):58-60(in Chinese).齐俊伟,李勇,肖军.先进拉挤成形技术及其在大飞机复合材料结构中的应用[J].航空制造技术,2013(15):58-60.

[53] Fang Y W,Wang X F,Sun C,et al.The manufacture and application of composite wing spars[J].Fiber Reinforced Plastics/Composites,2014(2):69-74(in Chinese).方宜武,王显峰,孙成,等.复合材料机翼翼梁的制造及应用概况[J].玻璃钢/复合材料,2014(2):69-74.

[54] Correia J R.Pultrusion of advanced fibre-reinforced polymer(FRP)composites[J].Advanced Fibre-Reinforced Polymer(FRP)Composites for Structural Applications,2013:207.

[55] Yin X Y,Zhu B,Liu H Z,et al.Advance of the research in carbon fiber reinforced thermoplastic resin matrix composite[J].Hi-Tech Fiber&Application,2012,36(6):42-44(in Chinese).尹翔宇,朱波,刘洪正,等.碳纤维增强热塑性树脂基复合材料的研究现状[J].高科技纤维与应用,2012,36(6):42-44.

[56] Song Q H,Wen L W,Yan B,et al.Automated tape laying technology of thermoplastic and resin-based composites[J].Aeronautical Manufacturing Technology,2013(15):42-44(in Chinese).宋清华,文立伟,严飙,等.热塑性树脂基复合材料自动铺带技术[J].航空制造技术,2013(15):42-44.

[57] Wang X G,Yu Y,Li S M,et al.The research on fiber reinforced thermoplastic composite[J].Fiber Composites,2011(2):44-47(in Chinese).王兴刚,于洋,李树茂,等.先进热塑性树脂基复合材料在航天航空上的应用[J].纤维复合材料,2011(2):44-47.

[58] Novo P J,Nunes J P,Silva J F,et al.Production of thermoplastics matrix preimpregnated materials to manufacture composite pultruded profiles[J].Ciência&Tecnologia dos Materiais,2013,25(2):85-91.

[59] Hufenbach W,Kupfer R,Pohl M,et al.Manufacturing and analysis of loop connections for thermoplastic composites[J].Procedia Materials Science,2013,2:144-152.

[60] Uddin N,Abro A M,Purdue J D,et al.Thermoplastic composites for bridge structures[J].Developments in Fiber-Reinforced Polymer(FRP)Composites for Civil Engineering,2013:317.

[61] Deng S,Djukic L,Paton R,et al.Thermoplastic-epoxy interactions and their potential applications in joining composite 8 structures—A review[J].Composites Part A:Applied Science and Manufacturing,2015,68:121-132.

[62] Yang L,Thomason J L.Development and application of micromechanical techniques for characterising interfacial shear strength in fibre-thermoplastic composites[J].Polymer Testing,2012,31(7):895-903.

[63] Xu R X,Zhang Q M,Yang J.Study on digitized modeling technology of composites component[J].Aeronautical Manufacturing Technology,2010(9):17(in Chinese).徐荣欣,张庆茂,杨军.复合材料构件数字化建模技术研究[J].航空制造技术,2010(9):17.

[64] Chen F,Wang J.Curing simulation of composites autoclave forming based on COMPRO mode[J].Aerospace Materials&Technology,2014,44(1):41-46(in Chinese).陈飞,王健.基于COMPRO模型的复合材料热压罐成型工艺仿真[J].宇航材料工艺,2014,44(1):41-46.

[65] Zhu D L,Yi M B,Liao D M.Analysis on simulation to autoclave curing process of composites[J].Aerospace Materials&Technology,2014,44(1):53-56(in Chinese).朱大雷,易茂斌,廖敦明.复合材料热压罐固化工艺仿真分析[J].宇航材料工艺,2014,44(1):53-56.

[66] Yuan Z Y,Wang Y J,Zhang Y,et al.Multi coupled numeral simulation for curing process of composites with time-dependent properties of material[J].Acta Materiae Compositae Sinica,2015,32(1):167-175(in Chinese).元振毅,王永军,张跃,等.基于材料性能时变特性的复合材料固化过程多场耦合数值模拟[J].复合材料学报,2015,32(1):167-175.

[67] Li C L.Numerical simulation for autoclave curing design of composite materials[J].Fiber Reinforced Plastics/Composites,2014(11):26-29(in Chinese).李彩林.复合材料热压罐固化设计的数值模拟[J].玻璃钢/复合材料,2014(11):26-29.

[68] Bai G H,Yan D X,Zhang D M,et al.A study on the temperature filed distribute property of large frame type molds[J].Acta Materiae Compositae Sinica,2013,30(Suppl):169-174(in Chinese).白光辉,晏冬秀,张冬梅,等.大型复杂框架式模具温度场模拟[J].复合材料学报,2013,30(增刊):169-174.

[69] Fu C Y,Li Y G,Li N Y,et al.Temperature uniformity optimizing method of the aircraft composite parts in autoclave processing[J].Journal of Materials Science and Engineering,2013,31(2):273-276(in Chinese).傅承阳,李迎光,李楠垭,等.飞机复合材料制件热压罐成型温度场均匀性优化方法[J].材料科学与工程学报,2013,31(2):273-276.

[70] Wu J J,Guo J.Thermal-structure coupling deformation analysis of large composites forming mold[J].Aeronautical Manufacturing Technology,2012(23):58-61(in Chinese).吴建军,郭军.大型复合材料成型工装热-结构耦合变形分析[J].航空制造技术,2012(23):58-61.

[71] Huang Q Z,Ren M F,Chen H R,et al.Simulation of temperature field for an advanced grid-stiffened composite structure in the co-curing process[J].Acta Materiae Compositae Sinica,2011,28(3):141-147(in Chinese).黄其忠,任明法,陈浩然,等.复合材料先进网格结构共固化工艺的温度场模拟[J].复合材料学报,2011,28(3):141-147.

[72] Zhang C,Liang X Z,Wang Y G,et al.Rules of impact of autoclave environment on frame mould temperature field of advanced composites[J].Journal of Materials Science and Engineering,2011,29(4):547-553(in Chinese).张铖,梁宪珠,王永贵,等.热压罐工艺环境对于先进复合材料框架式成型模具温度场的影响[J].材料科学与工程学报,2011,29(4):547-553.

[73] Zhang C,Zhang B M,Wang Y G,et al.Refined simulation on curing temperature field of composite structure[J].Development and Application of Materials,2010,25(3):41-46(in Chinese).张铖,张博明,王永贵,等.复合材料结构固化温度场精化模拟[J].材料开发与应用,2010,25(3):41-46.

[74] Wang Z Y,Chen G,Zheng Z C.Review on temperature field in curing process of fiber reinforced composites[J].Engineering Plastics Application,2010,38(8):85-88(in Chinese).王志远,陈刚,郑志才.树脂基复合材料固化过程温度场研究进展[J].工程塑料应用,2010,38(8):85-88.

[75] Hsiao S W,Kikuchi N.Numerical analysis and optimal design of composite thermoforming process[J].Computer Methods in Applied Mechanics and Engineering,1999,177(1):1-34.

[76] Rabearison N,Jochum C,Grandidier J C.A FEM coupling model for properties prediction during the curing of an epoxy matrix[J].Computational Materials Science,2009,45(3):715-724.

[77] Antonucci V,Giordano M,Hsiao K T,et al.A methodology to reduce thermal gradients due to the exothermic reactions in composites processing[J].International Journal of Heat and Mass Transfer,2002,45(8):1675-1684.

[78] Guo Z S,Du S,Zhang B.Temperature field of thick thermoset composite laminates during cure process[J].Composites Science and Technology,2005,65(3):517-523.

[79] Liu X L,Crouch I G,Lam Y C.Simulation of heat transfer and cure in pultrusion with a general-purpose finite element package[J].Composites Science and Technology,2000,60(6):857-864.

[80] Hubert P,Poursartip A.A review of flow and compaction modelling relevant to thermoset matrix laminate processing[J].Journal of Reinforced Plastics and Composites,1998,17(4):286-318.

[81] Springer G S.Resin flow during the cure of fiber reinforced composites[J].Journal of Composite Materials,1982,16(5):400-410.

[82] Dave R,Kardos J L,Dudukovic’M P.A model for resin flow during composite processing:Part 1—General mathematical development[J].Polymer Composites,1987,8(1):29-38.

[83] DavéR.A unified approach to modeling resin flow during composite processing[J].Journal of Composite Materials,1990,24(1):22-41.

[84] Smith G D,Poursartip A.A comparison of two resin flow models for laminate processing[J].Journal of Composite Materials,1993,27(17):1695-1711.

[85] Li Y,Zhang Z,Li M,et al.Numerical simulation of flow and compaction during the cure of laminated composites[J].Journal of Reinforced Plastics and Composites,2007,26(3):251-268.

[86] Hubert P,Vaziri R,Poursartip A.A two-dimensional flow model for the process simulation of complex shape composite laminates[J].International Journal for Numerical Methods in Engineering,1999,44(1):1-26.

[87] Yang X N,Lu M K,Chen H R,et al.Research on the compensation of die’s thermal expansion for composites material[J].Fiber Composites,2014,31(2):29-32(in Chinese).杨曦凝,路明坤,陈浩然,等.复合材料工装变形补偿方法研究[J].纤维复合材料,2014,31(2):29-32.

[88] Yuan T J,Zhou L S,Ge Y H.Research on prediction and application of process-induced deformation of composite structures undergoing autoclave processing[J].Manufacturing Technology&Machine Tool,2011(7):145-148(in Chinese).袁铁军,周来水,葛友华.热压罐成型复合材料构件的变形预测与应用研究[J].制造技术与机床,2011(7):145-148.

[89] Ma Z Y,Zhang J K,Cheng X Q.Development of numerical simulation of the curing process of resin matrix composites[J].Aeronautical Manufacturing Technology,2013(15):78-81(in Chinese).马志阳,张纪奎,程小全.树脂基复合材料固化过程的数值模拟方法进展[J].航空制造技术,2013(15):78-81.

[90] Li JC,He K,Peng J,et al.Research development on the curing deformation of fiber reinforced thermosetting composite materials parts[J].Fiber Composites,2013,30(1):45-48(in Chinese).李建川,何凯,彭建,等.纤维增强热固性复合材料构件的固化变形研究进展[J].纤维复合材料,2013,30(1):45-48.

[91] Yue G Q,Zhang J Z,Zhang B M.Influence of mold on cure-induced deformation of composites structure[J].Acta Materiae Compositae Sinica,2013,30(4):206-210(in Chinese).岳广全,张嘉振,张博明.模具对复合材料构件固化变形的影响分析[J].复合材料学报,2013,30(4):206-210.

[92] Tang Z W,Zhang B M.Prediction of curing deformation in integrated design and manufacture of composites[J].Aeronautical Manufacturing Technology,2014(15):32-37(in Chinese).唐占文,张博明.复合材料设计制造一体化中的固化变形预报技术[J].航空制造技术,2014(15):32-37.

[93] Pang J,Huang C Y.Study on control method of cure-induced deformation for integrated composite panel[J].Computer Simulation,2013,30(3):119-122(in Chinese).庞杰,黄传勇.复合材料整体壁板固化变形控制方法研究[J].计算机仿真,2013,30(3):119-122.

[94] Jia L J,Ye J R,Liu W P.Role of structural factors in process cure-induced deformation of the complex composites[J].Acta Materiae Compositae Sinica,2013,30(S1):261-265(in Chinese).贾丽杰,叶金蕊,刘卫平,等.结构因素对复合材料典型结构件固化变形影响[J].复合材料学报,2013,30(S1):261-265.

[95] Zhang J K,Ma Z Y,Li X M,et al.Numerical simulation of cure deformation of composite taper shell with thermal protection layer[J].Journal of Beijing University of Aeronautics and Astronautics,2013,39(8):1037-1041(in Chinese).张纪奎,马志阳,李学梅,等.带防热层复合材料锥壳热固化变形的数值模拟[J].北京航空航天大学学报,2013,39(8):1037-1041.

[96] Jiang T,Xu J F,Liu W P,et al.Simulation and verification of cure-induced deformation by stages for integrated composite structure[J].Acta Materiae Compositae Sinica,2013,30(5):61-66(in Chinese).江天,徐吉峰,刘卫平,等.整体化复合材料结构分阶段固化变形预报方法及其实验验证[J].复合材料学报,2013,30(5):61-66.

[97] Johnston A,Vaziri R,Poursartip A.A plane strain model for process-induced deformation of laminated composite structures[J].Journal of Composite Materials,2001,35(16):1435-1469.

[98] Sunderland P,Yu W,Månson J A.A thermoviscoelastic analysis of process-induced internal stresses in thermoplastic matrix composites[J].Polymer Composites,2001,22(5):579-592.

[99] Nelson R H,Cairns D S.Prediction of dimensional changes in composite laminates during cure[J].Tomorrow’s Materials:Today,1989,34:2397-2410.

[100]McEntee S P,ÓBrádaigh C M.Large deformation finite element modelling of single-curvature composite sheet forming with tool contact[J].Composites Part A:Applied Science and Manufacturing,1998,29(1):207-213.

[101]Zeng X,Raghavan J.Role of tool-part interaction in process-induced warpage of autoclave-manufactured composite structures[J].Composites Part A:Applied Science and Manufacturing,2010,41(9):1174-1183.

[102]Yue G Q,Zhang B M,Dai F H.Interaction between mold and composite parts during curing process[J].Acta Materiae Compositae Sinica,2010,27(6):167-171(in Chinese).岳广全,张博明,戴福洪,等.固化过程中模具与复合材料构件相互作用分析[J].复合材料学报,2010,27(6):167-171.

[103]Yue G Q,Zhang B M,Du S Y,et,al.Influence of the mould on curing induced shape distortion for resin matrix thermosetting composites[J].Fiber Reinforced Plastics/Composites,2010(5):62-65(in Chinese).岳广全,张博明,杜善义,等.模具对热固性树脂基复合材料固化变形的影响[J].玻璃钢/复合材料,2010(5):62-65.

[104]Zhang J,Liao W H,Li Y G.Finite element analysis of the mould influence on process-induced deformation of cylindrical composite part[J].Acta Materiae Compositae Sinica,2012,29(5):191-195(in Chinese).张吉,廖文和,李迎光.模具对柱面复合材料构件固化变形影响的有限元分析[J].复合材料学报,2012,29(5):191-195.

[105]Twigg G,Poursartip A,Fernlund G.An experimental method for quantifying tool-part shear interaction during composites processing[J].Composites Science and Technology,2003,63(13):1985-2002.

[106]Melo J D,Radford D W.Modeling manufacturing distortions in flat symmetric[C]//31st International Technical Conference Composite Laminates,1999:592-603.

[107]Twigg G,Poursatip A,Ferlund G.Tool-part interaction in composite processing Part I:Experimental investigation and analytical model[J].Composites Part A:Applied Science and Manufacturing,2004,35(1):121-133

[108]Twigg G,Poursatip A,Ferlund G.Tool-part interaction in composite processing Part II:Numerical modeling[J].Composites Part A:Applied Science and Manufacturing,2004,35(1):135-141

[109]Li H Y.Airworthiness issues of composite applied in civil aircraft[J].Aeronautical Manufacturing Technology,2009(16):26-29(in Chinese).李宏运.复合材料在民机应用中有关适航问题的探讨[J].航空制造技术,2009(16):26-29.

[110]Shen Z,Shi Y H,Li G M.Composite shared database[J].Advanced Materials Industry,2012(2):11-14(in Chinese).沈真,史有好,李国明.复合材料共享数据库[J].新材料产业,2012(2):11-14.

[111]Gao H,Sun C L,Du B R,et al.Construction of process database for typical composite component[J].Aeronautical Manufacturing Technology,2011(21):87-91(in Chinese).高航,孙长乐,杜宝瑞,等.复合材料典型构件加工工艺数据库的构建[J].航空制造技术,2011(21):87-91.

[112]Wang X,Xie F,Li M,et al.Correlated rules between complex structure of composite components and manufacturing defects in autoclave molding technology[J].Journal of Reinforced Plastics and Composites,2009,28(22):2791-2803.

[113]Wang X M,Xie F Y,Li M,et al.Effect rules of complex structure on manufacturing defects for composites in autoclave molding[J].Acta Aeronautica et Astronautica Sinica,2009,30(4):757-762(in Chinese).王雪明,谢富原,李敏,等.热压罐成型复合材料复杂结构对制造缺陷的影响规律[J].航空学报,2009,30(4):757-762.

[114]Xie F Y,Wang X M,Li M,et al.Correlation between geometric factors of composite components and manufacturing defects[J].Journal of Materials Engineering,2009(Suppl):84-88(in Chinese).谢富原,王雪明,李敏,等.复合材料结构几何要素与制造缺陷的关联分析[J].材料工程,2009(增刊):84-88.

[115]Xie F Y,Wang X M,Li M,et al.Statistical study of delamination area distribution in composite components fabricated by autoclave process[J].Applied Composite Materials,2009,16(5):285-295.

[116]Wang X M,Xie F Y,Li M,et al.Factor analysis of delamination in composite components produced by autoclave process[C]//The 15th National Conference on Composite Materials,2008:526-530(in Chinese).王雪明,谢富原,李敏,等.热压罐成型复合材料构件分层缺陷影响因素分析[C]//第十五届全国复合材料学术会议,2008:526-530.

[117]Wang X M,Xie F Y,Li M,et al.Sub-cluster theory analysis of process quality for composite components by autoclave process[J].Acta Materiae Compositae Sinica,2010,27(4):70-74(in Chinese).王雪明,谢富原,李敏,等.热压罐成型复合材料构件工艺质量的群子理论分析[J].复合材料学报,2010,27(4):70-74.

[118]Xin C,Gu Y,Li M,et al.Experimental and numerical study on the effect of rubber mold configuration on the compaction of composite angle laminates during autoclave processing[J].Composites Part A:Applied Science and Manufacturing,2011,42(10):1353-1360.

[119]Fernlund G,Courdji R,Poursartip A,et al.Process induced deformations of the Boeing 777 aft strut trailing edge fairing[C]//33 rd International SAMPE Technical Conference,2001:347-355.

[120]Li M,Gu Y Z,Li Y,et al.Numerical simulation based process window for consolidation of thermoset composite laminates[J].Polymers&Polymer Composites,2009,17(2):73-82.

[121]Gu Y Z,Li M,Zhang Z G,et al.Effects of resin storage aging on rheological property and consolidation of composite laminates[J].Polymer Composites,2009,30(8):1081-1090.

[122]Pu Y W.Thoughts on the manufacturing system of advanced composites[J].Aeronautical Manufacturing Technology,2014(15):26-29(in Chinese).蒲永伟.关于先进复合材料制造体系的几点思考[J].航空制造技术,2014(15):26-29.

[123]Xin C,Gu Y,Li M,et al.Online monitoring and analysis of resin pressure inside composite laminate during zerobleeding autoclave process[J].Polymer Composites,2011,32(2):314-323.

[124]Zhou Z,Li M,Gu Y Z,et al.Resin flow monitoring inside composite laminate during resin film infusion process[J].Polymer Composites,2014,35(4):681-690.

[125]Zheng Y Z,Gu Y Z,Sun Z J,et al.Core crush of Nomex honeycomb sandwich structure during co-curing process with vacuum bag[J].Acta Materiae Compositae Sinica,2009,26(4):29-35(in Chinese).郑义珠,顾轶卓,孙志杰,等.Nomex蜂窝夹层结构真空袋共固化过程蜂窝变形[J].复合材料学报,2009,26(4):29-35.

[126]Gu Y Z,Li M,Li Y,et al.Pressure transfer behavior of rubber mold and the effects on consolidation of L-shape composite laminates[J].Polymer&Polymer Composites,2010,18(3):167-174.

[127]Wang X,Xie F Y,Li M,et al.Influence of core fillers on resin flow and fiber compaction of co-cured skin-to-stiffener structures[J].Polymer Composites,2010,31(8):1360-1368.

[128]Liu X L,Gu Y Z,Li M,et al.Compacting pressure measuring method in autoclave processing of polymer composites using film sensor[J].Acta Materiae Compositae Sinica,2013,30(5):67-73(in Chinese).刘小龙,顾轶卓,李敏,等.采用薄膜传感器的树脂基复合材料热压罐工艺密实压力测试方法[J].复合材料学报,2013,30(5):67-73.