TC4钛合金薄壁带筋锥形环辗轧充填规律

2015-04-28郭良刚杨合邸伟佳陈福龙朱帅

郭良刚,杨合,*,邸伟佳,陈福龙,朱帅

1.西北工业大学 凝固技术国家重点实验室,西安 710072 2.中航工业北京航空制造工程研究所,北京 100024

各种材料和截面形状的环件作为关键承载构件在工业领域具有重要应用[1-2]。钛合金环件由于具有比强度高、耐蚀性好等特点[3-4],广泛应用于航空发动机机匣等关键承载构件,在航空航天等重要领域具有广阔的应用前景[5-6]。环件辗轧成形因可获得随形状分布的金属流线[7],并大大提高材料利用率[8],已成为实现航空航天高端环件高性能、轻量化与低成本制造的重要支撑技术。然而,钛合金复杂异形环件因其截面形状的复杂性,型槽充填不满、截面轮廓难以精确成形,已成为该类环件精密辗轧面临的瓶颈问题。因此,研究探明该过程关键因素对型槽充填质量的影响规律及金属流动行为,是钛合金复杂异形环件辗轧成形过程合理设计与优化控制迫切需要开展的重要研究课题。

有关异形环件辗轧成形的研究,Mamalis等[9]实验研究了T形环件辗轧过程中压下速度、摩擦条件、环坯形状及孔型尺寸对环件截面充填行为的影响规律,该研究将环件辗轧过程简化为简单的平板挤压过程,难以真实反映环件辗轧过程中金属材料的流动规律;Lee等[10]提出基于等体积分配技术和极限轧比的轮辋复杂环件的多工步辗轧工艺,为难以采用单一工步成形的复杂异形环件辗轧型槽精确填充提供了思路;郭良刚等[11]探明了钛合金锥形环辗轧过程应变场及温度场对轧辊尺寸的响应规律与机理;马义伟等[12]考虑GH4169合金异形环件辗轧过程的金属流动、轧制力、温度分布等优化了主辊转速;Hua等[13]通过有限元仿真揭示了L形环件在冷辗轧过程的塑性变形区扩展规律;Kim等[14]分析了不同高度的环坯对外沟槽钢环辗轧成形质量的影响;Tiedemann等[15]研究了内沟槽锥形环径向轧制时的材料流动规律;Li等[16]阐明了T形环件冷辗轧过程每转进给量对截面充填行为的影响规律,该研究提出了描述型槽充填质量的指标,为本文研究提供了重要参考。然而总的来说,目前有关异形环件辗轧成形的研究,大多针对截面相对简单的非带筋异形环件(比如锥形环件),这类环件辗轧过程的金属流动主要发生在环件轴向和周向而不存在明显的径向金属填充以成形筋条。

本文以某典型TC4钛合金薄壁带外筋锥形环辗轧为研究对象,首先分析提出影响材料充填行为的关键影响因素(即芯辊每转进给量及轧辊尺寸),其次建立每转进给量与芯辊进给速度和轧辊尺寸之间的数学关联模型,进而通过ABAQUS的VUAMP子程序开发,建立实现以常每转进给量进给的芯辊运动闭环控制有限元模型,最后揭示每转进给量及轧辊尺寸对型槽充填质量的影响规律。这对于探明钛合金等难变形材料复杂带筋异形环件辗轧成形金属流动规律以及过程和轧辊优化设计具有重要理论意义和应用价值。

1 异形环件辗轧材料充填行为的关键影响因素

1.1 每转进给量

每转进给量Δh是影响金属流动规律的决定性因素[17],因此Δh是影响复杂异形环件辗轧充填行为的关键因素之一。同时,环轧过程通常采用三种芯辊进给规范[18-19],即常速进给、常每转进给量进给和常直径长大速度进给。本文基于每转进给量为常数的芯辊进给方式,研究揭示Δh对复杂异形环件辗轧型槽充填质量的影响规律。然而,如何实现常每转进给量进给是首先需要解决的关键问题,这需要建立芯辊进给速度和每转进给量、环件瞬时半径之间的数学模型。

令Δt为环件辗轧每转辗轧时间,则芯辊进给速度为

式中:R为环件瞬时外半径;ω1为驱动辊转速;R1为驱动辊半径。

将式(3)代入式(1)得

环件辗轧过程中ω1和R1通常为常数,若要实现常每转进给量进给,即Δh为常数,则芯辊进给速度v仅与R有关,因此只需获得环件瞬时外半径R,便可确定相应时刻的芯辊进给速度v。

1.2 轧辊尺寸

轧辊尺寸与每转进给量Δh共同决定了轧制变形区的形状和大小,从而对金属塑性流动产生重要影响。每转进给量Δh为环件外表面进给量Δh1和内表面进给量Δh2之和[20]:

式(5)~式(7)中:R2为芯辊半径;r为环件瞬时内半径;L为轧辊与环件内外表面接触弧沿进给方向投影长度的平均值。

由式(6)和式(7)得外内表面进给量之比为

由式(8)可知,若保持每转进给量Δh不变,则轧辊尺寸R1和R2及环件内外半径决定了Δh在环件内外表面的分配比例。为了提高型槽填充质量,对于外凸型(带外筋)异形环件,希望将每转变形量更多地分配于外表面,而对于内凸型(带内筋)异形环件,则希望将每转变形量更多地分配于内表面。由上述分析可知,轧辊尺寸也是影响异形环件辗轧充填行为的关键影响因素。

2 有限元模型

研究对象为某典型TC4钛合金异形环件,其几何形状及尺寸如图1(a)所示,图1(b)所示为根据体积不变原理、形状相似和截面相等原则设计的环坯几何尺寸。该环件壁厚为25 mm,高度为280 mm,筋高为15 mm,高厚比达到11.2,筋高与壁厚比值达到0.6,同时环件下半部分带有锥形,属于典型的复杂薄壁异形环件。对于这类环件的辗轧成形,金属流动异常复杂,型槽填充不满、筋条形状尺寸难以精确到位是面临的瓶颈问题;同时,环件壁薄、刚度差,很容易失稳产生椭圆等成形缺陷,这对关键辗轧工艺参数的设计提出了极高的要求,也给有限元建模带来了极大的挑战。特别是如何实现芯辊以常每转进给量进给、以及如何实现导向辊和锥辊的动态匹配运动控制,是该过程有限元建模要解决的关键问题。

图1 TC4钛合金薄壁带筋锥形环件及其坯料示意图Fig.1 Schematic diagrams of thin-walled and ribbed conical ring of TC4 titanium alloy and the corresponding blank

然而,考虑到显式有限元计算的时间增量特性,通过有限元计算,可以获得非常小的时间增量(可达10-6s)的各种物理量(如轧制力、环坯瞬时外径、温度等)的实时信息,若能建立这些实时信息与轧辊运动之间的数学模型,便可基于反馈控制原理,在有限元计算中实时采集这些信息用于实现轧辊运动的闭环反馈控制。据此,本文基于文献[21-22]中环件辗轧过程有限元建模关键技术,通过建立导向辊、锥辊位置与环坯瞬时外径的函数关系、以及芯辊进给速度与环坯瞬时外径的函数关系(式(4)),采用ABAQUS/Explicit提供的VUAMP子程序,建立了实现芯辊、锥辊及导向辊闭环反馈控制的TC4薄壁带筋锥形环辗轧有限元模型,如图2所示。该模型既能实现芯辊以常每转进给量进给,又能实现导向辊与锥辊运动的动态匹配控制。图3所示为芯辊以常每转进给量进给的闭环控制流程图。

图2 TC4钛合金薄壁带筋锥形环辗轧有限元模型Fig.2 FE model for thin-walled and ribbed conical ring rolling of TC4 titanium alloy

图3 常每转进给量闭环控制流程图Fig.3 Flowchart of closed-loop control for constant feed amount per revolution

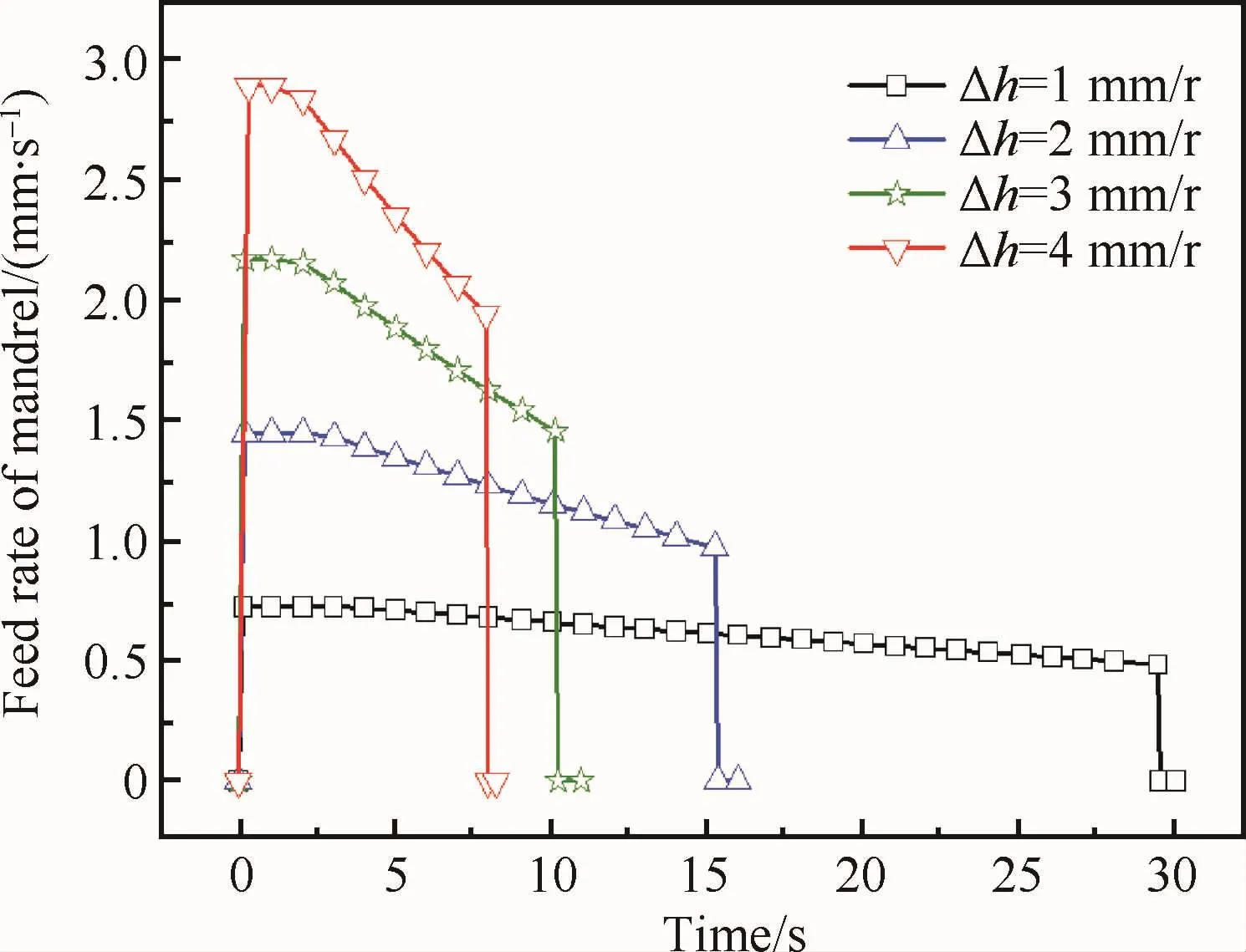

图4 所示为根据表1中模拟计算条件得到的每转进给量Δh=1,2,3,4 mm/r的时变曲线。可以看出,所建模型很好地实现了稳定轧制阶段芯辊以常每转进给量进给。图5所示为每转进给量Δh=1,2,3,4 mm/r时芯辊进给速度时变曲线,可以看出,要实现芯辊以常每转进给量进给,芯辊进给速度必须随时间逐渐减小,这与式(4)是相吻合的。

考虑到环件上端轴向高度较大,因而环件上端外径受金属轴向流动的影响较小可忽略,故本文通过比较环件上端外径模拟预测值与根据体积不变计算的外径值,来评估所建立的有限元模型对变形的预测精度,如图6所示。可以看出,环件上端外径的模拟值与计算值吻合良好,这表明所建有限元模型对变形具有足够的预测精度。

图4 每转进给量时变情况Fig.4 Variation of feed amount per revolution with time

表1 TC4钛合金薄壁带筋锥形环辗轧模拟条件Table 1 Simulation conditions for thin-walled and ribbed conical ring rolling of TC4 titanium alloy

图5 芯辊进给速度时变情况Fig.5 Variation of feed rate of mandrel with time

图6 环件上端外径模拟与理论计算值对比Fig.6 Comparison of simulation and theoretical calculation value of outer diameter of ring upper part

3 结果与讨论

3.1 模拟计算条件

为了研究每转进给量Δh、驱动辊半径R1和芯辊半径R2对型槽充填质量的影响规律,相应的模拟计算条件如下:

1)根据文献[17]确定Δh的合理取值范围为Δh∈(0.165,13.8)mm/r,在此范围内选择Δh=1,2,3,4 mm/r,其他参数取表1中的值,研究每转进给量对材料充填质量的影响规律。

2)分别取R1=250,300,350,400 mm,并保持每转进给量Δh=3 mm/r不变,其他参数取表1中的值,研究驱动辊半径对材料充填质量的影响规律。

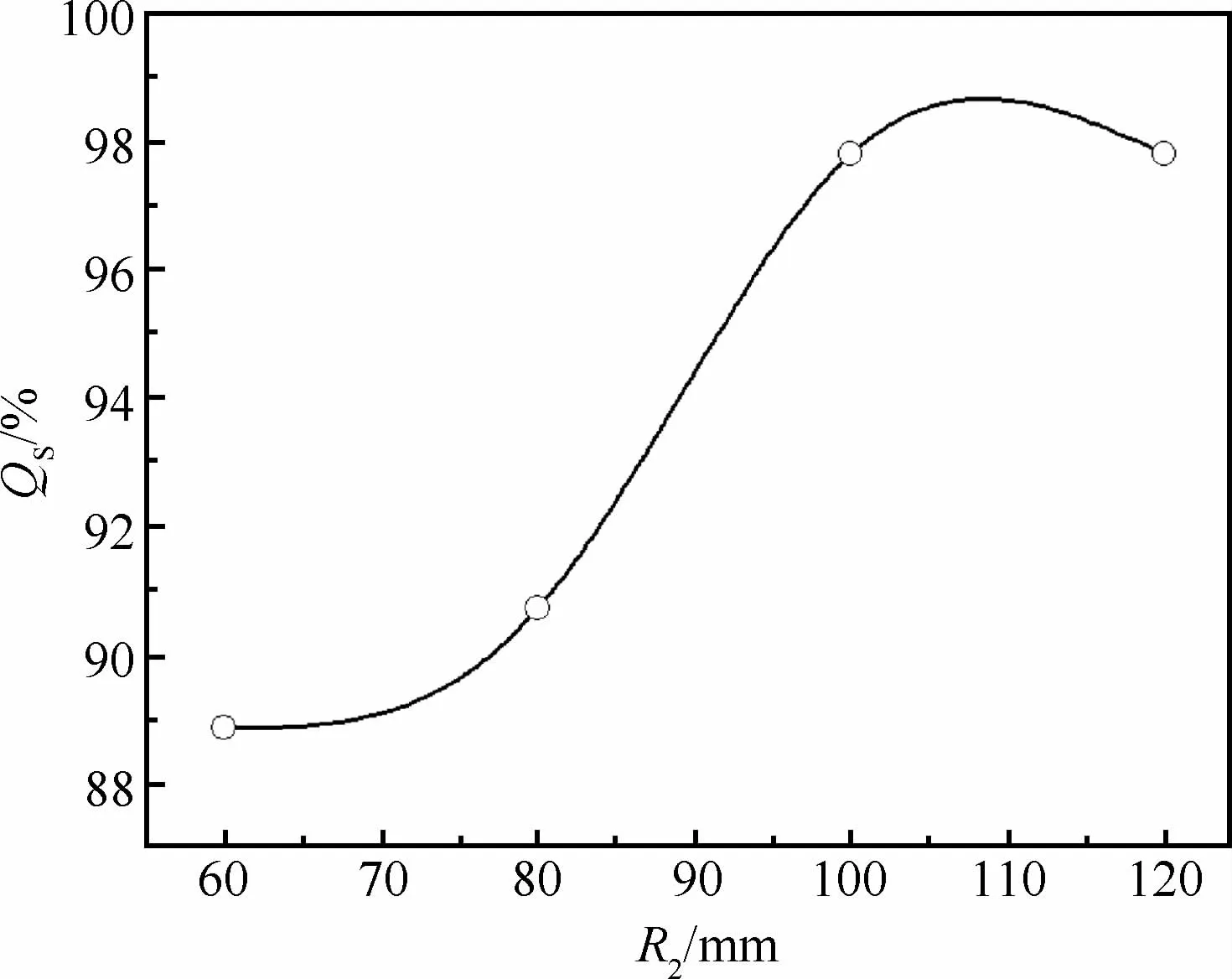

3)分别取R2=60,80,100,120 mm,并保持每转进给量Δh=3 mm/r不变,其他参数取表1中的值,研究芯辊半径对材料充填质量的影响规律。

3.2 型槽充填质量评价指标

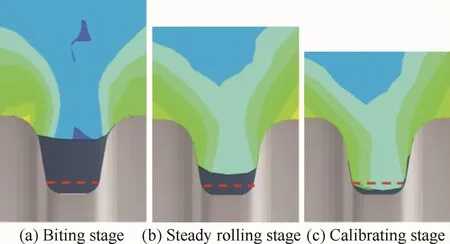

图7所示为TC4薄壁带筋锥形环件辗轧型槽充填过程示意图,所设计型槽的深度比筋条高度大2 mm,以提供后续筋条加工余量。根据文献[18],采用型槽填充率QS评价型槽填充质量,QS的定义为

式中:Sf为充入型槽的金属截面面积;S0为型槽截面面积,如图8所示。QS越大表明型槽充填质量越好。

图7 带筋锥形环辗轧型槽充填过程Fig.7 Filling process during ribbed conical ring rolling

图8 型槽充填率示意图Fig.8 Diagram of filling ratio at groove

考虑到型槽入口处变形程度通常非常大且极为不均匀,因而是产生裂纹的危险区域。因此若该区域的变形越小越均匀,表明型槽填充质量越好。因此,本文采用型槽入口处等效塑性应变(PEEQ)及其标准差SDP(Standard Deviation of Plastic Strain)来评估型槽入口处变形大小及均匀性,等效塑性应变和SDP值越小,表明应变越小且分布均匀、填充效果好。

3.3 每转进给量对充填质量的影响规律

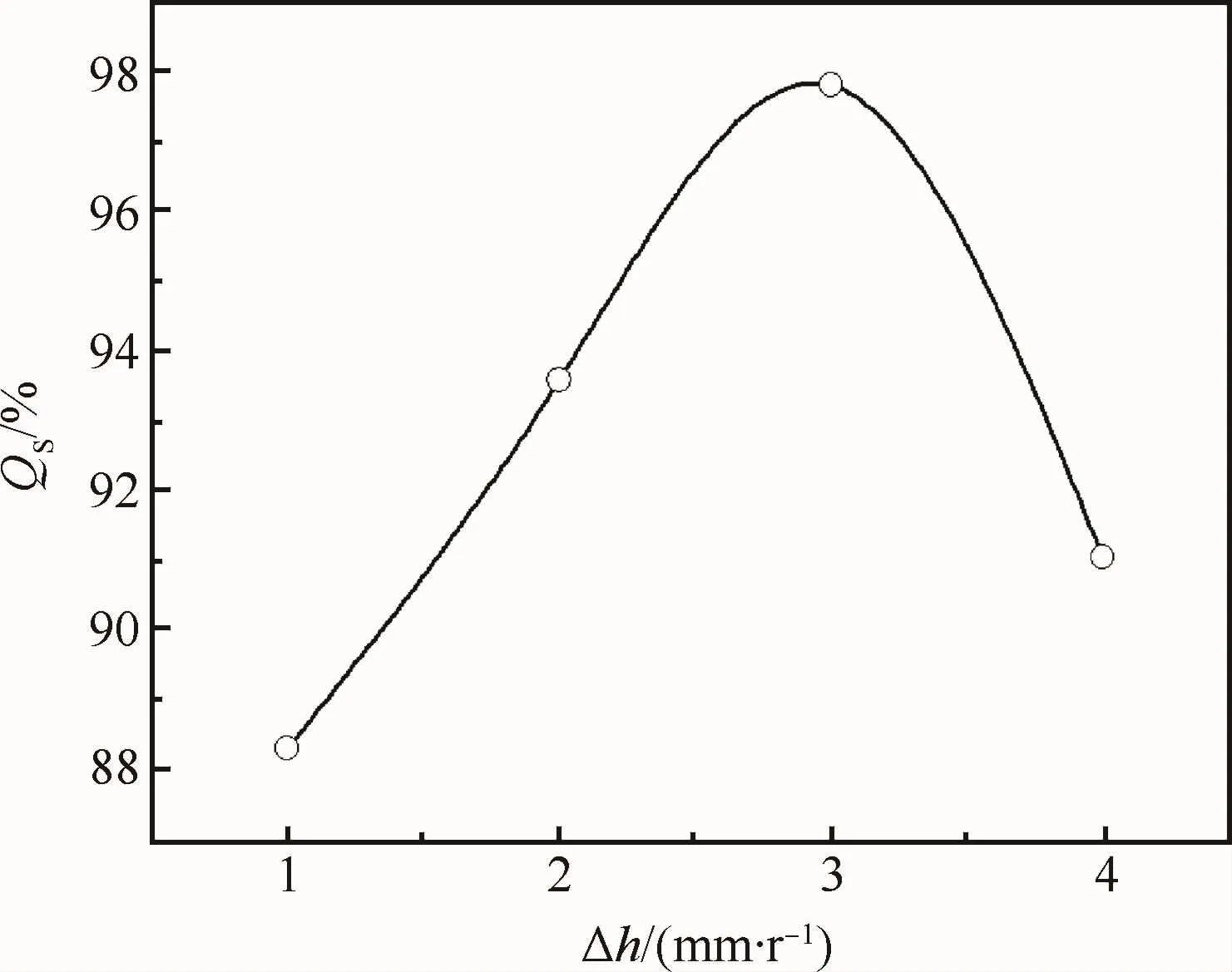

图9和图10所示分别为不同每转进给量Δh下型槽充填示意图及充填率QS的变化规律。可以看出,随着Δh增大,型槽充填率QS先增大后减小。这是因为:随着Δh增大,轧辊与环坯接触面积增大,因而塑性变形区增大,这有利于促进金属的径向流动及型槽的充填,因而QS逐渐增大;但当Δh增大到一定程度时,环件辗透情况得到改善,更有利于金属沿周向流动使环件长大,这就抑制了金属的径向流动,不利于型槽的充填,因而QS开始减小。这表明,存在一个最佳的每转进给量Δh最有利于型槽填充。

图9 不同Δh下型槽充填情况Fig.9 Filling contours at groove with differentΔh

图10 不同Δh下Q S的变化规律Fig.10 Q S with differentΔh

图11 为不同每转进给量Δh下等效塑性应变及其分布均匀性指标SDP的变化规律曲线。由图可知,随着Δh增大,等效塑性应变及其分布均匀性指标SDP均逐渐下降,这表明型槽区域变形程度减小且分布更均匀,因而有利于提高型槽充填质量。这是因为:随着Δh增大,塑性变形区增大,改善了环件锻透情况,有利于变形均匀。

图11 不同Δh下等效塑性应变及分布均匀性变化规律Fig.11 PEEQ and SDP with differentΔh

3.4 轧辊尺寸对充填质量的影响规律

图12 和图13分别为不同驱动辊半径R1下型槽充填示意图及充填率QS的变化规律。可以看出,随着R1增大,QS逐渐减小,不利于型槽充填。这主要是因为:由式(8)可知,当保持Δh、R2不变时,环件外侧每转进给量Δh1随R1增大而减小,这就意味着分配到环件外侧的变形量减小,因而不利于型槽的充填。

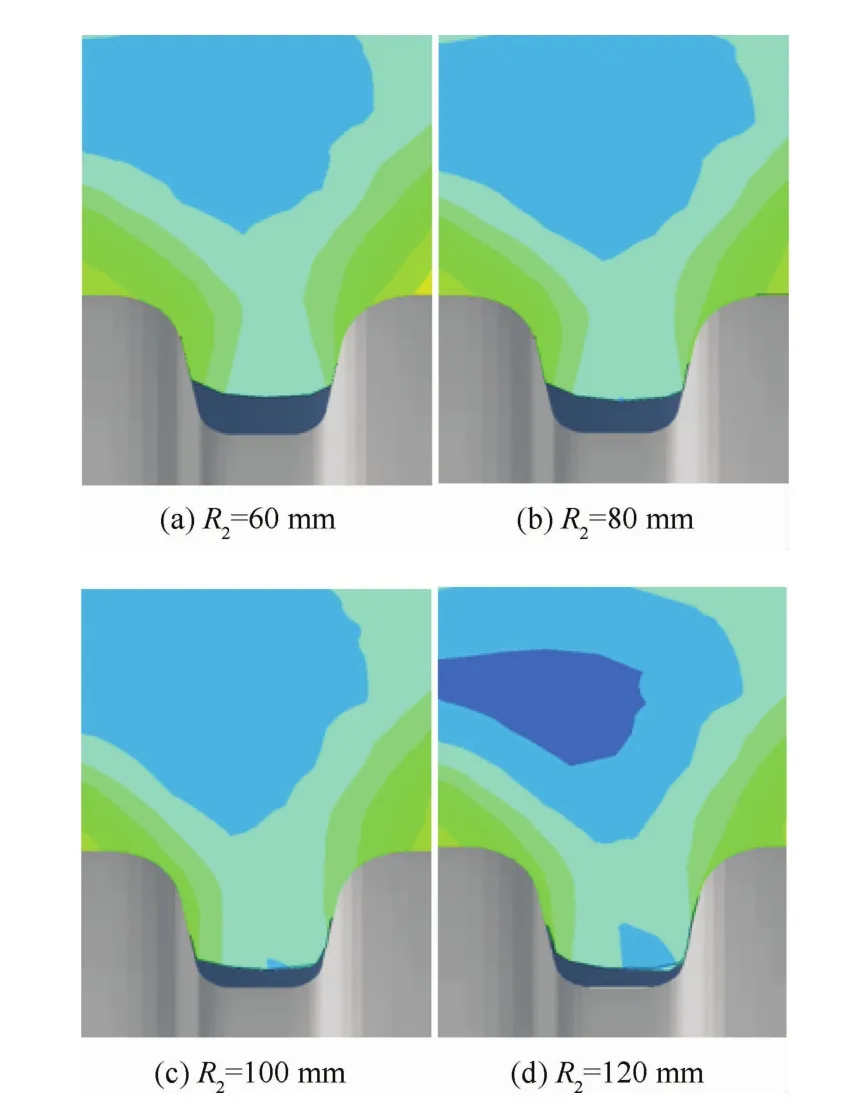

图14和图15分别为不同芯辊半径R2下型槽充填示意图及充填率QS的变化规律。可以看出,随着R2增大,QS基本呈增大趋势,有利于型槽填充。这是因为:由式(8)可知,当保持Δh、R1不变时,环件内侧每转进给量Δh2随R2增大而减小,这意味环件外侧每转进给量Δh1增大,因而有利于型槽的充填。

图12 不同R 1下型槽充填情况Fig.12 Filling contours at groove with different R 1

图13 不同R1下Q S的变化规律Fig.13 Q S with different R 1

图14 不同R 2下型槽充填情况Fig.14 Filling contours at groove with different R2

图15 不同R 2下Q S的变化规律Fig.15 Q S with different R 2

图16 不同R 1和R 2下型槽入口处变形及分布均匀性变化规律Fig.16 PEEQ and SDP at groove with different R1 and R2

文献[18]针对内凸型(带内筋)异形环件辗轧过程充填规律的研究表明,轧辊尺寸对充填质量的影响与本文外凸形(带外筋)异形环件辗轧的结果正好相反。这表明:在每转进给量Δh不变的前提下,驱动辊半径R1越大,芯辊半径R2越小,越利于变形分布于环件内表面,从而有利于带内筋异形环件的型槽充填成形;反之,则有利于带外筋异形环件的型槽充填成形。

图16为不同驱动辊半径R1和芯辊半径R2下,型槽入口处等效塑性应变及其分布均匀性指标SDP的变化规律。可以看出,R1和R2对型槽入口处变形及其分布均匀性的影响不显著。

4 结 论

1)基于ABAQUS/Explicit平台,通过VUAMP子程序开发建立了以常每转进给量进给的芯辊运动闭环控制的TC4钛合金薄壁带筋锥形环辗轧有限元仿真模型;阐明了影响异形环件辗轧过程型槽填充行为的关键影响因素为芯辊每转进给量及轧辊尺寸。

2)获得了每转进给量Δh对异形环件辗轧型槽充填率QS、型槽入口处变形及均匀性的影响规律。结果表明:随着Δh增大,QS先增大后减小,表明存在一个最佳Δh最利于充填;随着Δh增大,型槽入口区域变形越小且分布越均匀,可有效防止该区域产生裂纹缺陷。

3)揭示了轧辊尺寸对异形环件辗轧充填质量的影响规律与机制。结果表明:在Δh不变的前提下,驱动辊半径R1越大,芯辊半径R2越小,越利于带内筋异形环件的充填成形,反之越有利于带外筋异形环件的充填成形,其根本机制在于轧辊尺寸的改变影响了每转变形量在环件内、外表面的分配比例。

[1] Allwood J M,Tekkaya A E,Stanistreet T F.The development of ring rolling technology[J].Steel Research International,2005,76(2-3):111-120.

[2] Allwood J M,Tekkaya A E,Stanistreet T F.The development of ring rolling technology—Part 2:Investigation of process behaviour and production equipment[J].Steel Research International,2005,76(7):491-507.

[3] He S L,Ma B J,Ding S Q,et al.The rolling technology of titanium and its alloy ring[J].Titanium Industry Progress,2006,23(4):27-30(in Chinese).何书林,马宝军,丁珊奇,等.钛及钛合金环材轧制技术[J].钛工业进展,2006,23(4):27-30.

[4] Zhang D Z,Zhu F,Yang Z,et al.Manufacturing process of large-scale rings made of titanium alloy Ti-4Al-0.005B[J].Titanium Industry Progress,2003,20(6):26-27(in Chinese).张德昭,朱峰,杨昭,等.Ti-4Al-0.005B钛合金大型环件的研制[J].钛工业进展,2003,20(6):26-27.

[5] Yeom J T,Kim J H,Park N K,et al.Ring-rolling design for a large-scale ring product of Ti-6Al-4V alloy[J].Journal of Materials Processing Technology,2007,187-188:747-751.

[6] Neminathan P V,Velpari M S,Rao S R A,et al.Development of ring forgings in Ti-6Al-4V alloy for aero-engine applications[J].Transactions of Indian Institute of Metals,2008,61(5):355-361.

[7] Giorleo L,Ceretti E,Giardini C.Energy consumption reduction in ring rolling processes:A FEM analysis[J].International Journal of Mechanical Sciences,2013,74:55-64.

[8] Zhou G,Hua L,Qian D S.3D coupled thermo-mechanical FE analysis of roll size effects on the radial-axial ring rolling process[J].Computational Materials Science,2011,50:911-924.

[9] Mamalis A G,Hawkyard J B,Johnson W.Spread and flow patterns in ring rolling[J].International Journal of Mechanical Sciences,1976,18(1):11-16.

[10] Lee K H,Ko D C,Kim D H,et al.Design method for intermediate roll in multi-stage profile ring rolling process:The case for excavator idler rim[J].International Journal of Precision Engineering and Manufacturing,2014,15(3):503-512.

[11] Guo L G,Chen J H,Yang H,et al.Response rules of strain and temperature fields to roll sizes during hot rolling process of TC4 titanium alloy conical ring[J].Acta Aeronautica et Astronautica Sinica,2013,34(6):1463-1473(in Chinese).郭良刚,陈建华,杨合,等.TC4钛合金锥形环热辗轧应变及温度场对轧辊尺寸的响应规律[J].航空学报,2013,34(6):1463-1473.

[12] Ma Y W,Wang Z H,Liu D,et al.Optimization of rotational speed of main roll in profiled ring rolling of GH4169 alloy[J].Acta Aeronautica et Astronautica Sinica,2011,32(8):1555-1562(in Chinese).马义伟,王志宏,刘东,等.GH4169合金异形环件轧制过程的最优主辊转速[J].航空学报,2011,32(8):1555-1562.

[13] Hua L,Qian D S,Pan L B.Deformation behaviors and conditions in L-section profile cold ring rolling[J].Journal of Materials Processing Technology,2009,209(11):5087-5096.

[14] Kim K H,Suk H G,Huh M Y.Development of the profile ring rolling process for large slewing rings of alloy steels[J].Journal of Materials Processing Technology,2007,187-188:730-733.

[15] Tiedemann I,Hirt G,Kopp R,et al.Material flow determination for radial flexible profile ring rolling[J].Production Engineering,2007,1(3):227-232.

[16] Li L Y,Yang H,Guo L G,et al.Research on interactive influences of parameters on T-shaped cold ring rolling by 3D-FE numerical simulation[J].Journal of Mechanical Science and Technology,2007,21(10):1541-1547.

[17] Guo L G,Yang H,Zhan M.Research on plastic deformation behaviour in cold ring rolling by FEM numerical simulation[J].Modelling and Simulation in Material Science and Engineering,2005,13(7):1029-1046.

[18] Li L Y.Study on the key problems in profiled cold ring rolling process[D].Xi’an:Northwestern Polytechnical University,2009(in Chinese).李兰云.异形环件冷辗扩成形过程中的关键问题研究[D].西安:西北工业大学,2009.

[19] Hua L,Zuo Z J,Lan J,et al.Control method design for feed rate of idle roller in cold ring rolling[J].China Mechanical Engineering,2006,17(9):953-957(in Chinese).华林,左治江,兰箭,等.环件冷辗扩芯辊进给速度规范设计[J].中国机械工程,2006,17(9):953-957.

[20] Hua L,Huang X G,Zhu C D.Theory and technology of ring rolling[M].Beijing:Mechanical Industry Press,2001:7-9(in Chinese).华林,黄兴高,朱春东.环件轧制理论和技术[M].北京:机械工业出版社,2001:7-9.

[21] Wang M,Yang H,Sun Z C,et al.Analysis of mechanical and thermal behaviors in hot rolling of large rings of titanium alloy using 3D dynamic explicit FEM[J].Journal of Materials Processing Technology,2009,209(7):3384-3395.

[22] Zhu S,Yang H,Guo L G,et al.Research on the effects of coordinate deformation on radial-axial ring rolling process by FE simulation based on in-process control[J].International Journal of Advanced Manufacturing Technology,2014,72(1-4):57-68.