液压凿岩机双缓冲系统的特性分析与动态仿真

2015-04-26耿晓光马飞李叶林

耿晓光,马飞,李叶林

(北京科技大学机械工程学院,北京 100083)

0 前言

目前约3/4的矿岩开挖工程采用凿岩爆破,凿岩设备的重要性凸显,其中凿岩机为其核心。且经过近半个世纪的发展,液压凿岩机以其高效率、低成本、清洁、安全等诸多优势,正逐步取代气动凿岩机而成为凿岩作业的首选。

液压凿岩机采用活塞撞击钎杆,进而将能量传递给岩石的方式进行破岩。活塞在压力油的作用下高速运动,其最大速度可达每秒十几米。加之钎杆和岩石均有一定的弹性,根据应力波理论,钎杆在碰撞岩石后会出现反弹,且在岩石未被破碎时,反弹能量最大。可想而知,如果钎杆直接撞击凿岩机机体,不仅会带来剧烈的振动和噪声,最为严重的是对凿岩机的破坏[1]。

因此,钎杆反弹能量吸收装置应运而生,即凿岩机缓冲系统。同凿岩机防空打装置的原理相似,通过设置液压缓冲腔,避免钎具和机体之间的刚性冲击[2]。本文作者以Atlas 1838ME型凿岩机为研究对象,对其双缓冲系统进行数学模型的建立和动态仿真,模拟凿岩机的实际工作情况,通过深入的分析和研究,为我国液压凿岩机的设计提供参考。

1 双缓冲系统结构模型介绍

1.1 凿岩机工作情况介绍

图1为凿岩机作业的简化模型,由于1838ME型凿岩机专为断面掘进设计,所以向前打孔是其主要工况。在凿岩作业时,凿岩机依托于掘进钻车的推进器,且在推进油缸的作用下,紧紧的抵住岩石。然后冲击活塞高速运动并撞击钎尾,冲击能量以应力波的形式经由钎杆、钻头,最后传给岩石,加上钻头的旋转作用实现破岩。

图1 凿岩机凿岩作业简化模型

1.2 双缓冲系统各部分结构和原理介绍

作为Atlas 18系列凿岩机的特色之一,与之前的12系列凿岩机和其他品牌凿岩机的单缓冲系统相比,双缓冲系统具有缓冲进油压强低、缓冲周期短、缓冲蓄能器体积小等优点。下面就其各部分结构与原理做一介绍[3]。

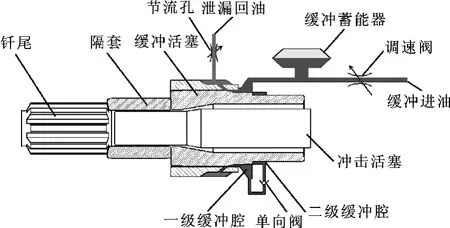

图2为凿岩机双缓冲系统的结构模型,首先通过一个调速阀控制进油,从而保证流量的恒定,进而确保液压系统的温度不至太高;蓄能器作为储能装置,减下系统压力脉动。一级缓冲腔的压力油经由上、下2个小孔实现泄漏回油,为确保回油的稳定,在回油路中还设置节流孔。

图2 液压凿岩机双缓冲系统结构模型

凿岩机工作时,冲击活塞以约50 Hz的频率在缸体内往复运动,周而复始的撞击钎尾。在撞击之前,系统处于短暂的平衡状态,即缓冲腔压力与凿岩机推进力相平衡,此时缓冲活塞处于平衡位置。在撞击之后,钎尾连同钎杆和钻头一起前行撞击岩石,而后反弹又撞回隔套和缓冲活塞。隔套和缓冲活塞将右行压缩缓冲腔,缓冲腔压力升高实现其减速,继而又推动两者恢复平衡位置,等待下一次的撞击。

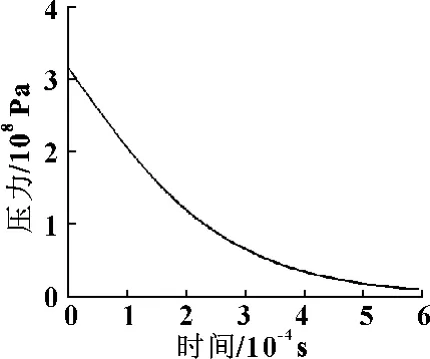

区别于一级缓冲腔,缓冲活塞的右移将导致二级缓冲腔封闭,所以其压力升高较快,此时单向阀将关闭,压力油液只能通过缓冲活塞和机体的配合间隙泄漏至一级缓冲腔。二级缓冲腔的存在正是双缓冲系统高效之所在,且在一级缓冲腔压力不至于很高的情况下即可实现快速缓冲。

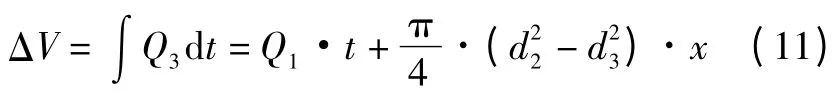

2 双缓冲系统数学模型建立

通过对双缓冲系统结构和工作过程的分析,下面分3个阶段建立系统的数学模型,分别是缓冲活塞平衡位置的确定、缓冲活塞制动减速过程和加速复位过程[4]。

2.1 缓冲活塞平衡位置的确定

2.1.1 平衡状态缓冲腔压力的确定

在冲击活塞碰撞钎尾前的一段时间,缓冲系统处于短暂的平衡状态,根据缓冲腔压力与凿岩机推进力的平衡有式(1)的关系,进而求得平衡状态的缓冲腔压力。

式中:F为凿岩机推进力,p为此时缓冲腔压力,d1、d3值参照图6。

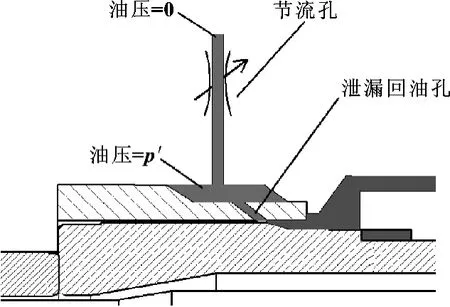

此时一级缓冲腔压力和二级缓冲腔压力相等且保持恒定,缓冲进油流量和泄漏回油流量相等。下面分别对泄漏回油孔和回油路上的节流孔进行分析计算,图3为泄漏回油部分的局部示意图。

图3 泄漏回油部分

2.1.2 节流孔上游压力p'的确定

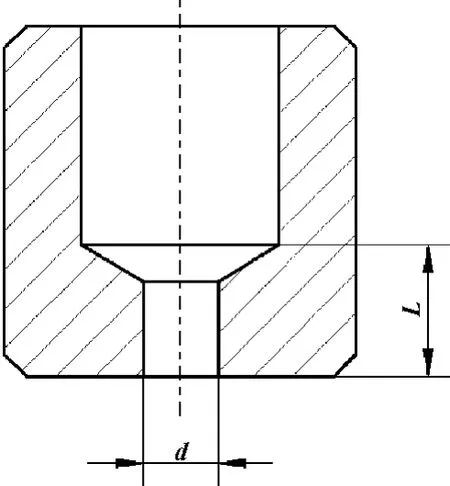

节流孔结构参数如图4所示。

图4 节流孔结构参数

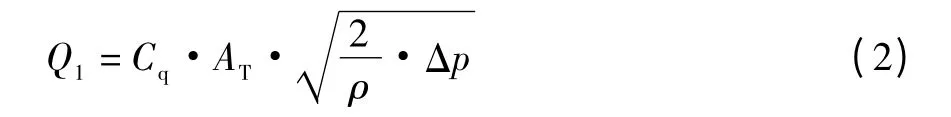

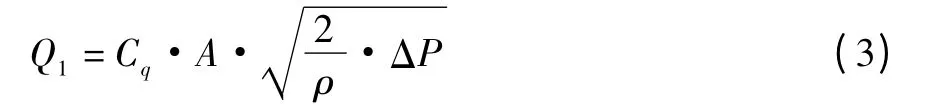

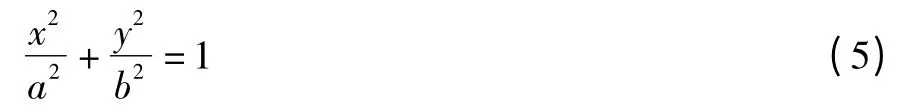

首先对回油路中的节流孔应用孔口流量公式[5]如式(2)所示。

式中:Q1为缓冲进油流量,为一定值;Cq为流量系数,这里取0.8;At为过流面积,即(πd2)/4;ρ为油液密度,取850 kg/m3;Δp为节流孔前后压差。

因为回油压力近似为0,所以节流孔前后压差即为节流孔上游压力p',通过式(2)可求得。

2.1.3 缓冲活塞平衡位置的确定

通过上述的分析和求解,泄漏回油孔前后的压力得以确定,并且泄漏流量已知(平衡状态进油流量等于回油流量)。所以根据孔口压差流量公式(3)很容易求解其过流面积,进而转化为缓冲活塞的位置。

此时的压差Δp=p-p',A为泄漏回油孔的过流面积。

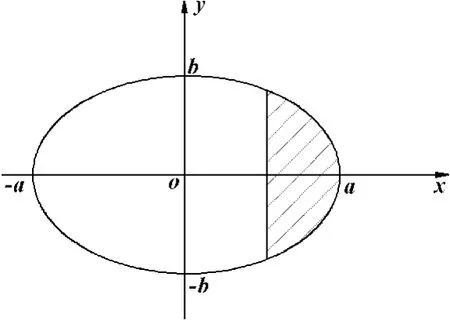

由于泄漏回油孔是斜孔,故其相贯线为椭圆。缓冲活塞的位置和回油孔的过流面积之间的关系其实就是一个积分问题,其计算模型如图5所示。

图5 回油孔计算模型

首先通过简单分析得知,回油孔的过流面积要小于整个椭圆面积的一半,即如图5所示状态。设缓冲活塞所处位置为x(x>0),则过流面积(泄漏回油孔有两个,上下对称分布)由式(4)可以求得。

其中回油孔的椭圆方程如式(5)所示。

综合式(3)—(5),可求得缓冲活塞所处位置为x,进而得到缓冲活塞和二级缓冲腔的配合长度L(缓冲活塞和机体结构一定),所以此时的缓冲系统状态如图6所示。

图6 双缓冲的平衡状态和各结构参数

2.1.4 平衡状态缓冲蓄能器状态分析

已知平衡状态时的缓冲腔压力p,再利用公式(6)即可求出对应的蓄能器气体腔体积V[6]。

式中:p0,V0分别为蓄能器的初始压力和容积。

2.2 缓冲活塞制动减速过程分析

由于冲击活塞的前端面与钎尾后端面直径相近,故碰撞中能量损失很少;加之为设计的安全性考虑,此处认为岩石无限硬,所以忽略冲击活塞碰撞钎尾以及钻头碰撞岩石又反弹撞击隔套整个过程中的能量损失,即最后传到隔套和缓冲活塞的能量仍为凿岩机的冲击能。同时认为整个过程缓冲活塞仍处于平衡位置。

所以利用式(7)即可求出缓冲活塞和隔套的初速度。

其中:v0为隔套和缓冲活塞的初速度,E0为凿岩机的冲击能,m为隔套和缓冲活塞的质量和。

随着隔套和缓冲活塞的右移,一级缓冲腔体积逐渐减小,压力升高,其中的油液被压至缓冲蓄能器;二级缓冲腔封闭,压力升高更快,单向阀关闭,其中的压力油只能通过缓冲活塞和机体的配合间隙泄漏到一级缓冲腔[7]。

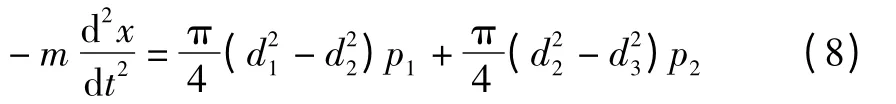

根据上述分析,首先对二级缓冲腔应用间隙流量公式如式(8)所示[8-9]。

然后以隔套和缓冲活塞为对象,列牛顿第二定律方程如式(8)所示。

最后对整个缓冲系统列流量连续方程如式(9)所示。由于随着缓冲活塞的右移,回油泄漏量会越来越小,对结果影响很小此处做忽略处理。

其中:Q1为缓冲进油,Q3为压至缓冲蓄能器中的流量。

在缓冲活塞反弹减速的过程中,缓冲蓄能器的压力变化满足以下关系,如式(10)所示。

其中:

将其他式代入式(8)即可得到关于缓冲活塞位移x的二阶微分方程。

2.3 缓冲活塞加速复位过程分析

上一过程终了时,缓冲活塞的速度为0。然后在缓冲腔压力油的作用下,缓冲活塞和隔套整体将加速复位回到平衡位置,并与钎尾接触且将钎具压紧于岩底,等待冲击活塞下一次的撞击。

同样对隔套和缓冲活塞整体列牛顿第二定律方程如式(12)所示。

式中:p'1为上一过程终了时一级缓冲腔的压力。

因为随着缓冲活塞的左移,二级缓冲腔体积增大,单向阀开启,一级缓冲腔和二级缓冲腔导通。且随后压力变化很小,对结果影响不大,所以认为整个过程缓冲腔压力不变。

3 双缓冲系统的动态仿真分析

对于1838ME型凿岩机,各项参数如下:F=10 kN,V0=1.5×10-4m3,d1=80 mm,m=3.92 kg,d2=75 mm,Q1=8 L/min,d3=70 mm,a=1.5 mm,D2=75.1 mm,b=1 mm,d=1.7 mm,E0=330 J,p0=2.5 MPa。

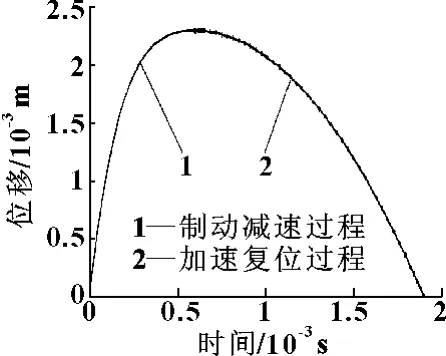

借助MATLAB软件,调用其ode45函数对上述过程的二阶微分方程进行求解,得到如图7—10所示的仿真曲线[10-11]。

图7 隔套和缓冲活塞的位移-时间曲线

图8 隔套和缓冲活塞的速度-时间曲线

图9 一级缓冲腔压力变化曲线

图10 二级缓冲腔压力变化曲线

图7和图8分别为隔套和缓冲活塞一个周期内的位移-时间和速度-时间曲线。因为在加速复位过程中,缓冲腔压力不变,所以图9和图10仅为其反弹减速过程的压力变化曲线。

从仿真曲线可以清楚的看出:

(1)缓冲活塞和隔套从制动减速到加速复位的整个过程,历时1.9 ms。其中减速用时0.6 ms,最大位移2.29 mm。

(2)缓冲活塞和隔套首先是一个加速度逐渐减小的减速运动,继而匀加速复位。并且复位阶段加速度较小,最终速度仅为-3.52 m/s。

(3)随着缓冲活塞和隔套的右移,一级缓冲腔压力逐渐增大,且增长由快变慢,最终压力为9.06 MPa。

(4)随着缓冲活塞和隔套的右移,二级缓冲腔压力从刚开始的314.3 MPa逐渐减小到与一级缓冲腔压力相等,其变化也是由快变慢。

4 结论

(1)双缓冲系统响应迅速,缓冲周期为1.9 ms,远远小于冲击活塞的周期(20 ms),所以足以保证在冲击活塞下一次撞击钎尾前,钎具能够紧贴岩底。

(2)从开始制动到减速为0,仅用时0.6 ms,高效地吸收了反弹能量,减小了应力波在钎具中的传播,延长了钎具寿命;总位移仅为2.29 mm,很大程度上方便了凿岩机空间的布置。

(3)缓冲活塞加速返程过程的加速度小,最终到达平衡位置时的末速度小,有利于及时贴紧钎尾,顶紧钎具。

(4)一级缓冲腔压力的变化范围是8.5~9.06 MPa,压力不高且变化不大,所以大大减轻了凿岩机内部负荷,同时也证明了对缓冲活塞加速复位过程进行简化的可行性。

(5)二级缓冲腔的缓冲间隙对缓冲效果的影响较大,在凿岩机的设计时,要统筹结构、性能、材料以及热处理等多方面综合考虑。

(6)双缓冲系统采用系统单独供油,减少了对冲击的影响,很好地解决了大功率凿岩带来的不利影响。

[1]廖建勇.液压凿岩机防钎尾反弹装置的理论研究[J].凿岩机械气动工具,1993(3):42-45.

[2]万圣,谢晓利.新型液压凿岩机活塞缓冲油垫区长度设计(英文)[J].机床与液压,2013,41(6):111-114.

[3]鹿志新,王中伟,马飞,等.液压凿岩机双缓冲系统环形缓冲间隙设计[J].矿山机械,2014(1):11-14.

[4]张磊,汪玉,温肇东,等.一种被动式液压缓冲器原理及工作过程仿真研究[J].机床与液压,2009(11):84-86.

[5]盛敬超.液压流体力学[M].北京:机械工业出版社,1980.

[6]高澜庆.液压凿岩机理论、设计与应用[M].北京:机械工业出版社,1998.

[7]刘智,李锻能,李要芳,等.液压凿岩机钻杆回弹缓冲装置的动力学建模与仿真[J].矿山机械,2012,40(10):10-14.

[8]周梓荣,李夕兵,刘迎春.环形间隙中压力水的流动规律研究与试验[J].中国机械工程,2008,16(11):1009-1010.

[9]余祖耀.柱塞泵中柱塞与缸孔环形缝隙泄漏流量计算[J].机械工程师,2000(8):32-33.

[10]张文斌,周晓军.液压缓冲器特性计算与仿真分析[J].农业机械学报,2008(7):164-168.

[11]张新,陈子辰,孙国辉.液压冲击器镐钎冲击反弹缓冲机构研究[J].中国机械工程,2002(8):7-9,3.