车刀线切割刃磨参数选择与实验研究

2015-04-26张军峰李建刚

张军峰,李建刚

(陕西理工学院,陕西汉中 723003)

0 前言

车刀,切削加工中最常用的刀具之一,完成外圆、端面等表面加工。目前国内厂家对车刀的刃磨是在工具磨床上借助附件完成,或是技术工人在砂轮机上手工刃磨成。砂轮磨削对砂轮质量和砂轮修整要求较高,刃磨参数多,容易产生磨削损伤。手工磨削,刃磨质量完全取决于工人技术水平,不仅加工效率低、劳动强度大,而且刃磨质量和精度难以保证。

本文作者采用快走丝线切割成形法,利用线状电极(铜丝或钼丝)靠火花放电对工件进行切割,切削过程中的切削力几乎为零,具有加工精度高、表面质量好、成本低等优点。在其他工艺参数不变时,电参数对加工精度和加工效率影响很大。通过研究不同脉冲宽度和电压情况下的切割速度及表面质量,分析线切割的合理参数范围。

1 实验方案

(1)选用硬质合金外圆车刀为实验材料,切割厚度为0.4 mm。

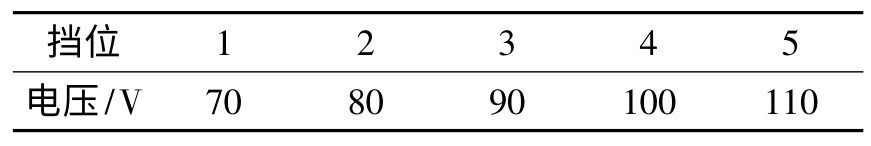

(2)实验采用的脉冲电源柜的输入电压为220 V。输出负载电压分为五挡,如表1所示。其电压误差≤±10%。矩形脉冲分为四挡,分组脉冲分为二挡。

表1 脉冲电源的挡位与电压值

(3)研究脉冲宽度对切削速度和表面影响时,采用4个不同的脉宽挡位,分别为2、3、4、5挡。

(4)实验采取控制变量的方法分别得出脉冲宽度和不同电压下线切割所需的时间及试样,研究其曲线和切割表面。

2 主要电参数对加工质量的影响

2.1 脉冲宽度对表面粗糙度的影响

脉冲电源直接决定切割能力,线切割加工表面由大量电蚀坑堆积而成,电蚀坑的形状和尺寸决定了表面粗糙度大小,脉冲宽度的大小标志着单个脉冲能量的强弱,所以在选择加工电参数时,脉冲宽度是首选,通过缩小脉冲宽度来减小放电能量进而降低表面粗糙度,提高加工质量。

由图1可以看出,在电压定在70、80、100、110 V时,表面粗糙度随脉宽在2~4挡变化的幅度较小,其曲线基本呈现较平稳递增趋势,脉宽的变化对表面粗糙度几乎没有影响,在电压定在90 V时,曲线的变化趋势比较明显,呈现一种递减的趋势,表面粗糙度随脉宽增大而减小。但是在4到5挡的脉宽区间内,不同电压值下的表面粗糙度均出现急速下降,100 V和110 V下的粗糙度几乎出现突变。

图1 脉冲宽度对表面粗糙度的影响曲线

实验表明,加工表面粗糙度会随脉冲宽度增加而增大。随着脉冲宽度的增加,单个脉冲放电能力增大,放电痕也增大,表面质量变差。

2.2 脉冲宽度对切削速度的影响

用加工相同面积的工件的速度来表示加工效率指标,其中切割试件长度1 cm。如图2所示。

图2 脉冲宽度对切削速度的影响

由于第一挡是在高走丝下得到,而其他4个挡位由低走丝下得到,故从二挡开始分析,由图2可看出,在加工电压一定的情况下,所有的曲线先升再降的变化趋势,70 V、80 V、90 V下,从2挡到3挡切削速度随脉宽变化递增,增大趋势也较小;从3挡到5挡脉宽的变化中,切削速度下降速度十分快。在电压分别定在100、110 V时,切削速度随脉宽的变化升降速度较为明显。从整个图表来看,曲线的变化类似于抛物线变化曲线,切割效率先随脉冲变化增大,当脉冲宽度增大到某一临界值后,线切割加工速度将随脉冲宽度的增大而明显减小,出现了突变现象,因为当脉冲宽度达到这一临界值后,加工稳定性变差,从而影响加工速度。

2.3 加工电压对表面质量的影响

由图3可知,脉宽定在1、2挡时,试样表面粗糙度随加工电压的增大而增大,他们几乎呈现一种线性变化趋势,而且增大的幅度很大。在脉宽定在3、4挡时,增幅不明显,而且在电压达到80 V时表面粗糙度值几乎重合,在70~75 V电压的过程中,它们的表面粗糙度的值呈现近乎线性变化趋势,在75~80 V电压的过程中,增加趋势减弱,甚至出现了略微的回落,在80~90 V的电压过程中,表面粗糙度出现了一定的下降,曲线出现曲折,向下弯曲,从90 V电压开始,粗糙度开始急剧上升,直到110 V电压达到最高点。同时在脉宽选择3、4挡时,从电压从80~110 V的变化过程中,变化步调几乎一致,而且基本上是重合的,在脉宽定在1、2、3、4挡时,在100~110 V的电压变化区间里,表面粗糙度的变化曲线基本上都是平行的,接近于线性关系,且有聚拢的趋势。

图3 加工电压对表面粗糙度的影响

脉宽定在5挡时,出现特殊情况,在整个电压变化过程中,它的表面粗糙度变化都很不明显,都在较低的粗糙度区间内变化,且在电压为90~110 V的区间里,粗糙度曲线几乎平行于X轴,这说明在这段区间内的电压变化对表面粗糙度的影响很小,其实这是一种突变情况。在脉宽调到5挡时,切削速度突然变得很小,表面粗糙度变小,光洁度大大提高,那么有可能是在脉宽和电压达到一定值时,在切割过程中试样内部的显微组织结构产生某种变化,而这种变化直接影响到切削速度和表面粗糙度。

3 硬质合金试样表面分析

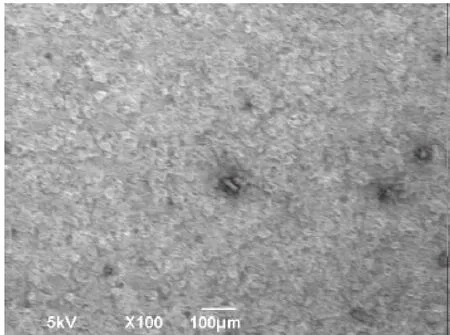

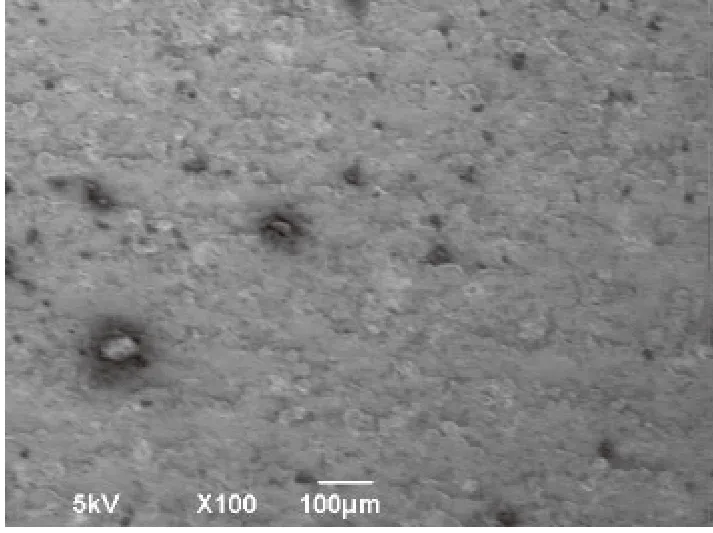

得到切片后对试样表面做电镜扫描,加到5 kV。选取硬质合金碳化集中区,得到以下图片,如图4—8所示。

图4 在3挡、90 V下得到试样形貌

图5 在2挡、70 V下得到试样形貌

图6 在4挡、100 V下得到试样形貌

图7 在1挡、70 V下得到试样形貌

图8 在5挡、100 V下得到试样形貌

可以看出,图5、图7试样的表面粗糙度值最小,光洁度最好,Ra的值都在0.9以下,最差是图8的表面粗糙度超过了2。这5幅图中都出现了硬质合金碳化区,其中如图8所示,脉宽5挡、电压100 V的试样的碳化区最为明显和集中,它的加工时间最长。在加工中,如果放电产物和气泡来不及很快排除,会改变极间介质成分和绝缘强度,使间隙中的热传导和对流受到影响,热量不易排出,带电粒子的动能不易降低,将大大减少复合几率,这样,间隙长时间局部过热,同时工作液局部高温分解后可能积炭,导致碳化现象的发生。

4 结论

线切割加工中,表面粗糙度和切割速度的要求是互相矛盾的两个工艺指标,当脉冲电源的空载电压高,脉冲宽度大时,则切割速度高,必须在满足表面粗糙度的前提下再追求高的切割速度。脉冲宽度对切削效率的影响存在最佳值,当脉冲宽度增大到某一临界值后,线切割加工速度将随脉冲宽度的增大而明显减小。加工电压的增大,可以提高加工效率。适当选择,抓主要方面,在满足加工要求的前提下使线切割加工效率得到较大提高。

[1]鲍中美.线切割加工工艺中主要电参数对加工质量影响的分析及合理选择[J].机床与液压,2007,35(4):100-101.

[2]刘锋,林树立.线切割电参数对加工质量影响及试验研究[J].吉林工程技术师范学院学报,2011(10):78-80.

[3]唐玲,李双明,艾桃桃,等.定向凝固Al38.5%Cu合金中Al2Cu相的小平面特性[J].热加工工艺,2009,38(1):19-22.

[4]YU Z,TAKANHASHI J,KUNIEDA M.Dry Electrical Discharge of Cemented Carbide[J].14th International Symposium on Electron Machining,2004:1-5.