风电叶片车辆运输装备液压减振特性研究

2015-04-26廖高华蒋航

廖高华,蒋航

(1.南昌工程学院机械与电气工程系,江西南昌 330099;2.同济大学机械与能源工程学院,上海 201804)

0 前言

大型风电机组机叶片有超长、超重、柔性易损等特点,车辆运输时叶片长度通常超过了一般特种运输的限制范围,尤其是超高超宽的根部带来了巨大的困难,叶片的运输问题日益凸现[1-2]。由于风能资源丰富的地区都比较偏远,道路情况恶劣,叶片在运输过程中可能会由于路面的颠簸,导致叶片出现不可逆的损伤,当路面激励的频率接近叶片本身的固有频率时,可能还会导致叶片共振。车辆运输叶片时新型运输装备需提供动力和减振功能,通过调整叶片姿态顺利跨越障碍物、穿过隧道等限高路段;在路面颠簸或路况较差时,运输装备减振系统可以起到缓冲作用,保护叶片。国外对大型叶片车辆运输设备研究使用有DDM、西门子及Vestas等公司,针对不同尺寸叶片均有不同运输形式的运输方案。国内运输设备主要由华锐风电和金风科技等厂家设计配套使用,适用于中小型风机叶片的运输,道路通过性和叶片保护措施较差,难以适应超大型风机叶片的车辆运输。液压减振器在汽车上应用十分广泛,目前,半主动悬架大部分是通过改变减振器的阻尼实现悬架性能调节[3-4]。

基于上述原因,文中研究了风电叶片新型运输的方案,提出液压机构运输装备,结合油气悬架便于控制的优点,考虑叶片运输状态的模态,在液压系统中增加蓄能器、节流阀和控制单元组成半主动减振系统。通过分析其结构和工作原理,建立叶片车辆运输系统数学模型,并对比理论分析和仿真研究的结果。

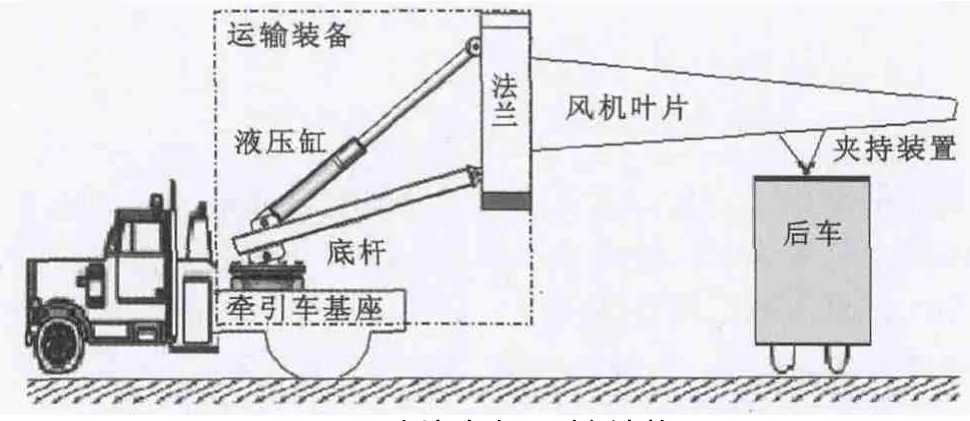

1 运输装备结构

风电叶片新型运输结构由牵引车、液压机构运输装备、叶片以及后车组成如图1所示。支撑连接装置主要包括法兰(与叶片根部连接)、液压系统、底部连接杆和铰接基座等,实现连接前车与叶片根部、支撑叶片、传递牵引力和调节叶片端部的姿态以配合运输要求。同时,在路面颠簸或路况较差时,运输系统减振。

图1 叶片车辆运输结构

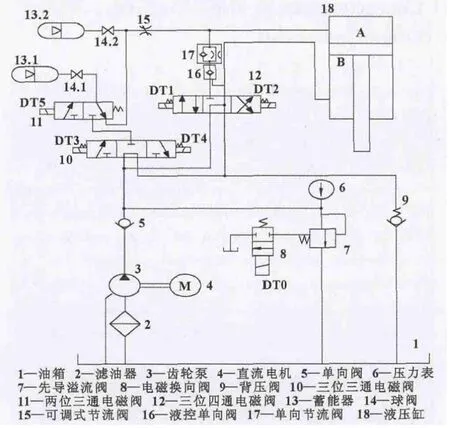

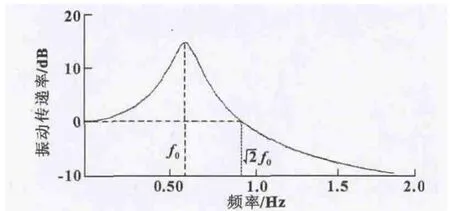

运输装备液压系统包括泵站系统、液压缸升降系统和减振系统,系统原理如图2所示。

图2 运输装备液压系统原理图

在避免障碍物干涉时,叶片姿态调整(升降)通过电磁换向阀12控制液压缸18的伸缩。在颠簸路面上行驶状态下,球阀14.2打开,蓄能器13.2、节流阀15和液压缸18A腔室构建成油气弹簧的减振系统。运输过程中,通过调整节流阀15开度和蓄能器13的预充压力和容积,充分的利用油气弹簧的弹性阻尼特征,蓄能器作用缓冲,减小振动加速度。

2 系统建模与分析

2.1 系统整体模型建立

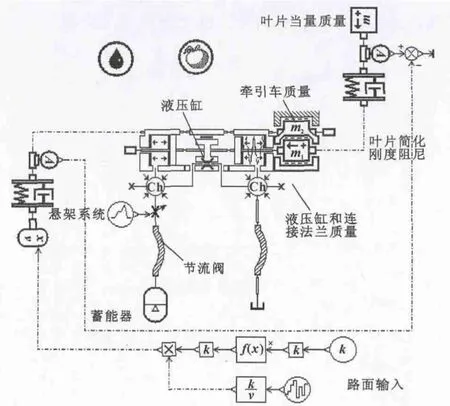

对叶片的固有频率很低,但是由于叶片运输车的行驶速度的不确定,当实际路面振动频率带较低时,叶片发生共振的几率将会大大增加。结合叶片运输实际情况,采用主动减振作动器安装直接作用于叶片,将作动器布置于叶片和牵引车之间。在液压系统中增加蓄能器、节流阀和控制单元即可组成半主动液压减振系统[5]。建立叶片运输体系整体数学模型,如图3所示。

图3 系统运输状态简化模型

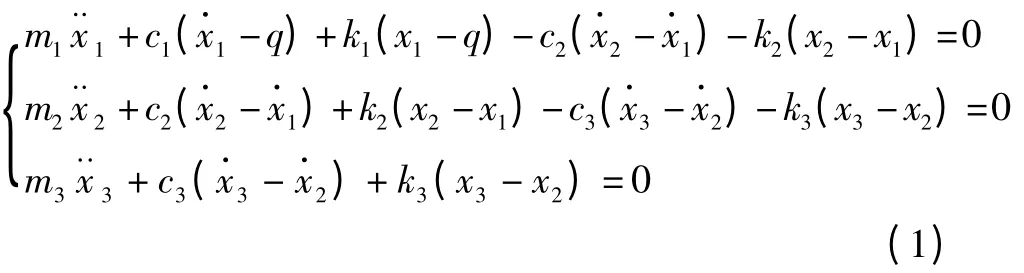

叶片运输系统的微分方程如下:

式中:m1为牵引车质量;k1和c1为牵引车悬架的刚度和阻尼;m2为运输适配装置和连接法兰质量;k2和c2为蓄能器油气弹簧的当量刚度和阻尼;m3、k3和c3分别为叶片模型的当量质量、刚度和阻尼;q为路面的位移激励。

2.2 振动能量传递分析

对6 MW的风电叶片长75 m,质量G=33 t,叶根圆直径3.8 m,重心位置与叶片端部距离约为22 m,靠近叶尖的支撑点取叶片长度的2/3处,即与叶片端部距离S0=50 m,利于叶片放置时均分挠曲。综合液压缸的推力和行程等情况,选取底杆的长度为L1=2.5 m,侧杆的长度为L2=1.5 m。计算液压缸的推力为40 t,行程为S=800 mm,查阅机械设计手册选择液压缸型号,对运输装备主要部件进行受力校核设计要求。由于叶片的制造工艺和材料所致,叶片具有较大的柔性,因此将叶片看成弹性元件。将后车高度近似看成静止,考虑叶片运输状态的频率,运用邓柯莱法[6]计算叶片在系统中的当量质量和刚度。运输系统模型参数如表1。

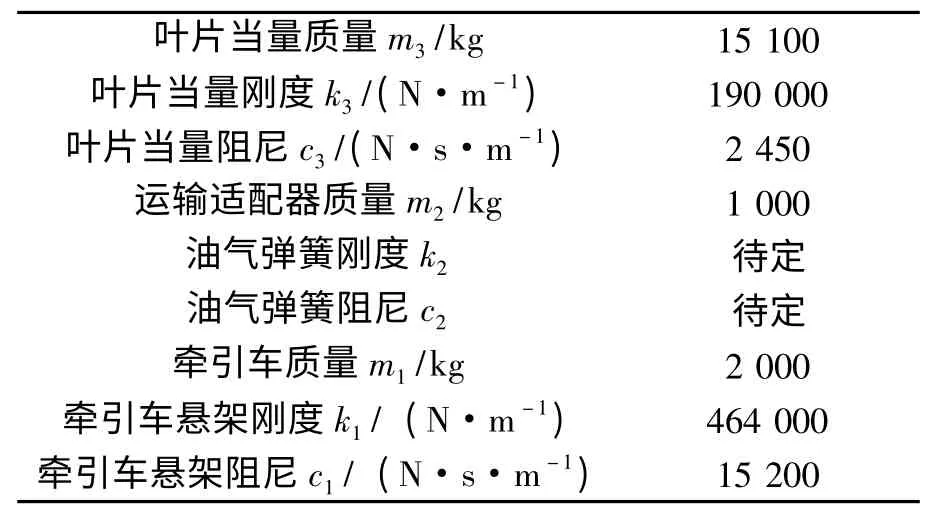

表1 模型参数Ⅰ

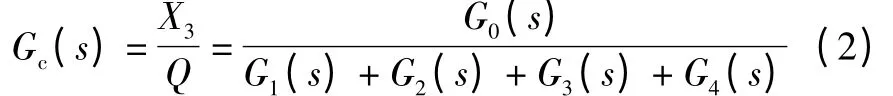

将表1中基本参数代入式(1)中,求解可得激励能量从牵引车轮胎传递至叶片的振动总传递率,包括叶片连接法兰经过叶片至当量质量中心、牵引车至叶片连接法兰和路面至牵引车身的振动传递率。

取油气弹簧系统的刚度k2为150×103N/m,阻尼c2为20×103N·s/m,k2和c2代入上述式(2),得到运输系统的总传递率曲线如图4所示。由曲线可知,叶片运输系统的固有频率f0,以为界划分了增幅区和减幅区2个区域。在输入激励频率大于时,振动传递率小于0,系统的减振性能良好,几乎将叶片与路面振动隔离;在输入激励频率小于时,振动传递率大于0,即处于振动增幅区,系统的减振性能较差;当输入激励频率为f0时,运输系统振动传递率最大,减振效果最差,极易发生共振。

图4 振动总传递率图

2.3 蓄能器刚度及节流阀阻尼分析

油气弹簧以油液为传力介质,以气体为弹性介质的装置,蓄能器作为弹性元件其当量刚度k2不同于普通弹簧的刚度[7]。建立蓄能器5反馈力和液压缸18位移关系,由热力学方程,推导工作状态输出力FS,求偏导数得到蓄能器刚度:

式中:pp0为预充气体压强;Vp0为蓄能器容积;pp为气体实际压力;Vp为实际蓄能器体积;n为气体多变指数;Ac为液压缸A腔面积;液压缸的位移改变量Δs。

由式(3)可知蓄能器刚度k2随着位移Δs时刻变化的,非定常数值;要获取较好减振效果,选取容积尽可能大蓄能器,对相同容器蓄能器,预充压力pp0越大,油气弹簧刚度k2越小。选定蓄能器容积及预充压力,取液压缸最大与最小行程计算应液压缸推力,得到油气弹簧当量刚度k2≈150×103N/m,能较好地体现油气弹簧刚度变化情况。

运输过程中,由于节流阀作用使得油液通过时产生阻尼迅速衰减了能量,通过液压系统中节流阀3的开度Kd来调节有效面积,建立液压系统阻尼与节流阀4开度的关系,根据连续性方程得:

式中:Cd为节流阀流量系数;Kd为节流阀开度系数;ρ为油液密度;Ad为节流孔有效面积;ΔpA-B为节流孔前后压强差;vc为活塞速度;Ac为液压缸A腔面积。

由式(4)可知系统阻尼c2是随着流量Qc变化的变量,非定常数值。在激励幅值不变情况下,随着激励频率增加,节流阀产生阻尼力所对应的阻尼系数逐渐增大。由前面分析知,阻尼值c2=22 kN·s/m时,振动传递率最小,系统减振效果最好,需要通过检测液压缸位移来控制节流阀开度,使其当量阻尼值稳定在预期值。

3 系统仿真分析

3.1 仿真模型建立

风电叶片在运输过程中的振动情况较为复杂,根据蓄能器、节流阀的刚度特性与阻尼特性分析可知,油气弹簧的当量刚度系数和阻尼系数均为非定值,利用AMESim的液压元件模型库,建立符合实际情况的蓄能器、节流阀和液压缸的模型,并加入叶片简化模型和牵引车模型,最后得到叶片运输系统的仿真模型如图5所示,运输装备液压系统参数如表2所示。

图5 仿真系统模型图

表2 模型参数Ⅱ

3.2 系统路谱激励平顺性分析

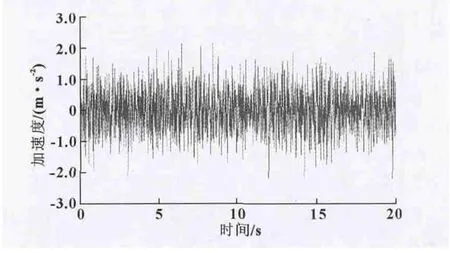

路面输入信号为C级公路下时速为30 km/h路谱的位移激励[8],选取采样频率为100 Hz。在路谱位移激励下,振动加速度通过轮胎、牵引车身和液压系统传递至叶片,车身加速度曲线如图6所示,车身振动加速度在3 m/s2的范围内波动。

图6 车身加速度曲线

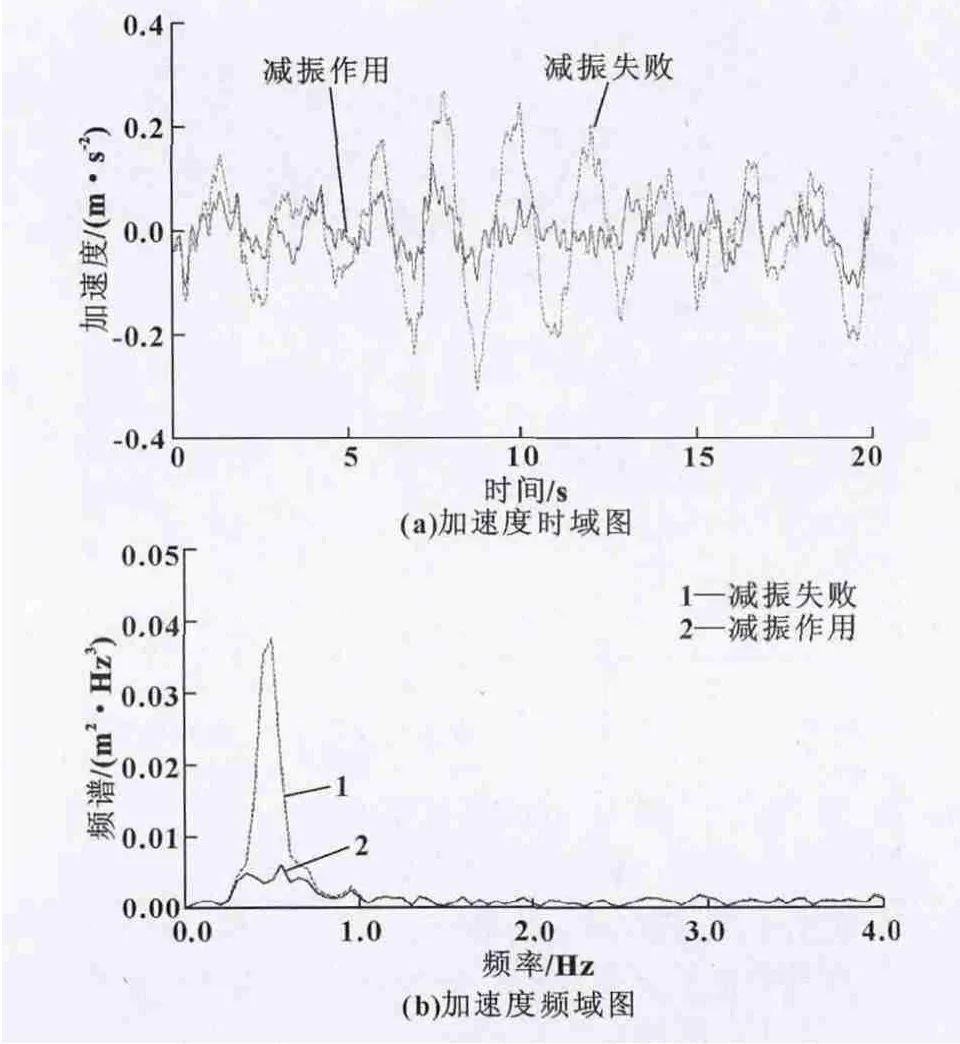

油气弹簧系统减振加速曲线如图7所示,油气弹簧系统减振失效时由于仅靠运输车悬架和叶片本身阻尼缓解振动能量,减振效果较差,稳态时最大振动加速度为0.30 m/s2;采用减振系统时,叶片振动加速度明显降低,最大值为0.10 m/s2,车身传递的振动能量迅速衰减。从频域图可看出,减振失效时叶片振动能量集中在共振频率(0.56 Hz)附近,对应功率谱密度较大,随着路面的持续激励很可能使叶片发生共振。采用蓄能器和节流阀的缓冲吸振,改变叶片的功率谱密度分布,使得叶片的功率谱密度降低。

图7 振动加速度曲线

3.3 蓄能器容量影响分析

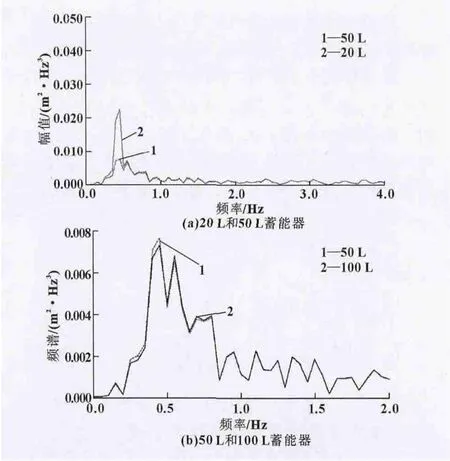

选用不同容积蓄能器所组成的油气弹簧系统,对相同的路面激励输入,分析对比其减振性能的差别。图8(a)为20 L蓄能器与50 L蓄能器组成系统的加速度-频率曲线对比,图8(b)为50 L蓄能器与100 L蓄能器组成系统的加速度-频率曲线对比。可以看出,相比于20 L蓄能器组成油气弹簧系统,50 L蓄能器组成的系统中叶片的振动加速度有较大的降低,从频谱上不难看出能量峰值下降了2/3左右,100 L比50 L蓄能器系统的峰值有略微的降低。蓄能器容积的增加会使得运输装置减振性能提高,但是随着容积的增大,油气弹簧的当量刚度较小得越慢,系统的振动传递率减小越慢,减振效果的提升不显著。

图8 叶片振动加速度-频率曲线

4 结论

(1)针对风电叶片新型运输的方案,提出液压机构运输装备,结合油气悬架便于控制的优点,考虑叶片运输状态的模态,在液压系统中增加蓄能器、节流阀组成减振系统;建立了牵引车、运输装备和叶片之间的数学模型,对运输系统振动能量传递、蓄能器刚度、节流阀阻尼数值分析,得到运输系统模型参数。

(2)建立了叶片运输系统仿真模型,将激励输入系统进行模型,仿真分析系统路谱激励下振动加速度以及得到车身与叶片加速度,叶片振动加速度明显降低,运输装备油气弹簧减振作用明显,系统减振性能有较大的改善。对比分析选用不同容积蓄能器所组成的油气弹簧系统,对相同的路面激励输入,对减振性能的影响,蓄能器容积的增加会提高减振性能,但随着容积增大,减振效果提升不显著。

[1]周卉,邓院昌,苏锦东.风机设备运输综述及案例分析[J].电气制造,2010(5):59-61.

[2]郭迎福,刘亦,刘厚才,等.风机叶片山地运输车辆转弯半径与道路占用分析[J].公路与汽运,2013(4):11-14.

[3]庞俊忠,陈艳玲.深孔钻削系统扭振动力减振器的优化设计[J].机械设计与研究,2013,29(6):55-59.

[4]吴英龙,赵华,张国刚.车辆液压减振器设计理论与仿真[J].农业机械学报,2013,44(12):29-36.

[5]陈无畏,王其东,王志君,等.汽车半主动悬架的非线性神经网络自适应控制研究[J].机械工程学报,2000,36(1):75-78.

[6]刘延柱,陈文良,陈立群.振动力学[M].北京:高等教育出版社,2011.

[7]孙涛,喻凡,邹游.油气弹簧非线性特性对车辆平顺性的影响分析[J].汽车技术,2004(7):4-7.

[8]林茂成,赵济海.GB7031-1987车辆振动输入路面平度表示方法[S].中国标准出版社,1987.