深海集成油压动力源的传动不对中研究

2015-04-26陆钧成柯坚刘桓龙王国志蒋超猛

陆钧成,柯坚,刘桓龙,王国志,蒋超猛

(西南交通大学机械工程学院,四川成都 610031)

0 前言

(1)联轴器传动方式如图1所示。

不对中是机械传动时的正常现象,引起不对中的原因有二,一是安装不对中,二是传动不对中。安装不对中主要是因为系统各零件加工精度不高造成的。传动不对中主要是因为系统在运转过程中的摩擦和撞击等原因造成的。摩擦和撞击会加剧各零件啮合处的磨损,使得各零件啮合处精度变低,不对中量增大,所以在系统运转过程中,不对中量会慢慢变大直到最终系统失效[1-2]。系统起始的工作状态就非常重要,只要控制好系统起始的工作状态,就能保证系统的可靠性和寿命。系统一开始的工作状态主要看安装精度和应力大小,文中着重考虑系统传动部分的啮合应力,以尽量减小传动应力为目的,对传动载体进行优化,从而改善系统的起始工作状态。

1 传动模型

1.1 传动方式

图1 联轴器传动方式

动力源的动力传动方式有联轴器传动和直接传动两种。

液压泵轴与电机轴和联轴器的啮合长度都为l。联轴器通过液压泵轴与电机轴的支撑实现径向定位,联轴器中间装有圆形挡圈,通过圆形挡圈与左右两轴的配合阻止其左右窜动,从而实现联轴器轴向定位[2]。

(2)直接传动方式如图2所示。

图2 直接传动方式

与联轴器传动方式不同,直接传动采用直接在液压泵轴上加工外花键,同时在电机轴上加工内花键的方式来传递动力。在连接横向尺寸上比联轴器缩短了一半。

2 不对中

动力源在实际工作时,很难保证液压泵轴与电机轴绝对的对中安装,即使初始安装对中良好,在系统工作一段时间后,由于振动、磨损、安装松动等原因也会使得传动载体与传动轴之间的不对中量变大,从而降低系统的工作性能。

2.1 平行不对中

(1)花键联轴器传动方式的平行不对中如图3所示。

图3 平行不对中

液压泵轴与电机轴的不对中量为e,液压泵轴与联轴器轴的不对中量为e1,电机轴与联轴器轴的不对中量为e2。由图3可以看出e=e1+e2。由于安装条件的限制,联轴器只能由两轴定位,在实际工作时,不对中将不可避免,并且各齿的最大应力会随不对中量的变化发生周期性变化。

(2)花键直接传动方式的平行不对中情况如图4所示。

图4 平行不对中

相对于花键联轴器传动方式,花键直接传动方式的平行不对中不管是在结构上还是在不对中机制上都要简单得多。液压泵轴与电机轴的不对中量为e,液压泵轴与电机轴的自由度都为1,所以动力传动相对平稳,各齿最大应力在动力传动时的变化较小[3-6]。

2.2 角度不对中

(1)花键联轴器传动方式的角度不对中如图5所示。

图5 角度不对中

液压泵轴与联轴器轴的角度不对中值为θ1,电机轴与联轴器轴的角度不对中值为θ2。角度不对中有两种主要形式,分别为两轴偏向同一方向,如图5a所示(θ=θ1+θ2);以及两轴偏向不同方向,如图5b所示,此时两轴近似平行(θ1≈θ2)。

(2)花键直接传动方式的角度不对中情况如图6所示。

图6 角度不对中

同样,相对于花键联轴器传动方式,花键直接传动方式的结构就要简单得多,角度不对中值为θ,传动过程中各齿的最大应力会随不对中量的变化发生周期性变化[3-6]。

2.3 对比

花键联轴器传动方式与花键直接传动方式在动力传动时各有优缺点,分4个方面进行比较:

(1)采用花键联轴器传动的动力的整体尺寸较花键直接传动大,不符合动力源的轻量化要求;

(2)花键联轴器结构较为复杂,自由度较多,安装精度不易控制[7];而花键直接传动方式的结构简单,自由度少,安装方便且安装精度容易控制;

(3)花键联轴器的各齿最大应力在动力传动过程中会发生周期性变化,能够有效避免应力集中,减小传动载体的失效率[8];而花键直接传动方式因为各齿最大应力在动力传动过程中变化较小,应力集中,失效率较大;

(4)花键直接传动方式的两轴啮合为刚性啮合,花键齿在动力传动过程中容易发生刚性脆断;而花键联轴器方式在动力传动过程中,花键能够起到缓冲保护作用。

通过以上4点对比,权衡利弊,动力源选用直接传动方式来传递动力。

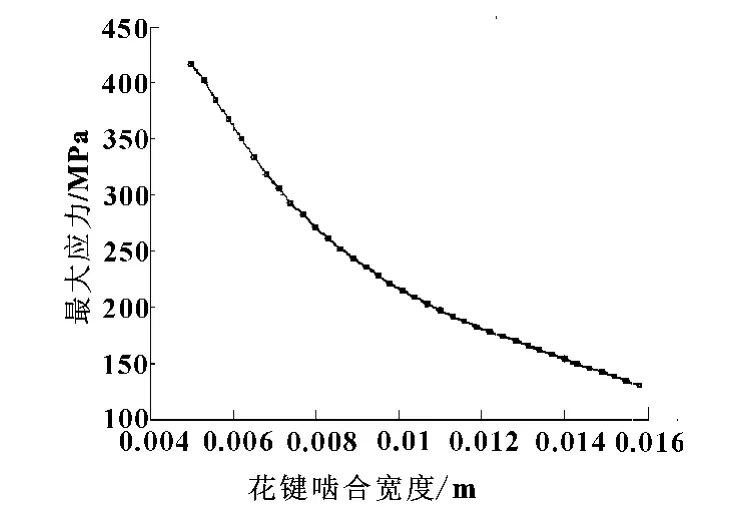

3 对中仿真

对中安装时,花键啮合宽度越大,最大应力越小;花键啮合宽度越小,最大应力越大。但动力源有功率密度的限制,花键啮合宽度必须控制在一定范围内。也就是说,从花键强度角度考虑的话,花键啮合宽度越大越好,从动力源功率密度限制方面考虑的话,花键啮合宽度越小越好。对于不同大小的l,对对中安装的花键啮合应力进行仿真,仿真结果如图9所示。

图9 对中安装应力仿真结果

由图9可以看出,花键的最大应力随啮合宽度的增大整体呈近乎一条直线的趋势下降。

4 不对中仿真

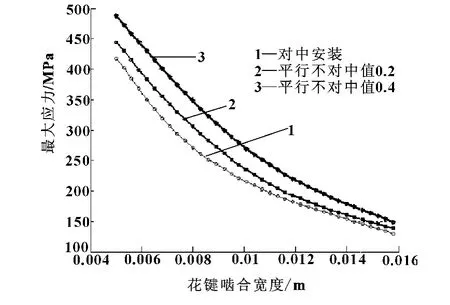

4.1 平行不对中仿真

直接传动方式的平行不对中仿真结果如图10所示。

图10 直接传动平行不对中仿真结果

由图10的仿真结果可以看出,随着平行不对中量的增大,相同啮合宽度的花键齿的最大应力也增大,且增大的幅度随啮合宽度的增大越来越小。

4.2 角度不对中仿真

直接传动方式的角度不对中仿真结果如图11所示。

图11 直接传动角度不对中仿真结果

由图11的仿真结果可以看出,随着角度不对中量的增大,相同啮合宽度的花键齿的最大应力会增大,且增大的幅度越来越大;角度不对中量不变,花键齿的最大应力随啮合宽度的增大先减小后增大,这期间有一个拐点,角度不对中值为0.5°、1°、1.5°时,拐点大概出现在啮合宽度为23、21、19 mm的这些点上,由此可见,随着角度不对中值的逐渐增大,花键啮合宽度的最优值会相应地减小。

5 结论

(1)虽然花键联轴器在系统动力传动过程中能够起到压力缓冲的作用,但由于动力源功率密度的限制,动力源选用花键直接传动方式传递动力。

(2)平行不对中应力没有拐点,其对系统应力的影响不大。因此,如果不对中不可避免,可尽量调整将角度不对中转化为平行不对中。

(3)对中传动时,啮合宽度越大越好,但实际情况是不可能保证完全的对中,特别当传动存在较大角度不对中量时,太大的啮合宽度反而会缩短传动寿命。

(4)对于一开始安装对中的传动,可能工作一段时间后会出现不对中情况。所以动力源必须定期对传动部分进行检查,发现不对中,特别是角度不对中情况时要立马进行调整。

[1]李奇,王宪成,何星,等.高功率密度柴油机缸套——活塞环摩擦副磨损失效机理[J].中国表面工程,2012,23(4):76-79.

[2]靳广虎.正交面齿轮传动的强度与动力学特性分析研究[D].南京:南京航空航天大学,2012.

[3]刘占生,赵广,龙鑫.转子系统联轴器不对中研究综述[J].汽轮机技术,2007,10(5):321-325.

[4]韩捷.齿式连接不对中转子的动态特性研究[J].机械强度,1997,19(3):14-16.

[5]李明,虞烈,沈润杰.DH型压缩机组齿轮联轴器耦合轴承——转子系统的动力学研究[J].机械强度,1999,21(3):166-173.

[6]赵广,刘占生,叶建槐,等.转子——不对中花键联轴器系统动力学特性研究[J].振动与冲击,2009,28(3):78-83.

[7]刘辉,项昌乐.弹性联轴器对动力传动系统扭振特性影响研究[J].机械强度,2009,31(3):349-354.

[8]李明.齿轮联轴器不对中转子系统的稳态振动特征分析[J].机械强度,2002,24(1):52-55.