3D打印钛合金人体植入物的应用与研究

2015-04-24罗丽娟于振涛刘春潮韩建业牛金龙

罗丽娟,余 森,于振涛,刘春潮,韩建业,3,牛金龙

(1.西北有色金属研究院,陕西 西安 710016)(2.西部金属材料股份有限公司,陕西 西安 710201)(3.西安九洲生物材料有限公司,陕西 西安 710016)

3D打印钛合金人体植入物的应用与研究

罗丽娟1,2,余 森1,于振涛1,刘春潮1,韩建业1,3,牛金龙1

(1.西北有色金属研究院,陕西 西安 710016)(2.西部金属材料股份有限公司,陕西 西安 710201)(3.西安九洲生物材料有限公司,陕西 西安 710016)

钛及钛合金以其良好的生物相容性,在临床上用于人体硬组织植入和修复。3D打印技术是近年快速发展的特种加工技术, 突破了传统加工技术的局限,可实现近净成形,并能够制作出复杂结构,且材料利用率高,设计制作周期短。3D打印技术在个性化外形和内部细微结构加工及快速精确成形方面的巨大优势,使其在医用植入物加工领域备受关注。为此,概述了3D打印成形钛合金人体植入物的优势、应用状况以及3D打印钛合金人体植入物的生物力学适配性能的研究进展,总结了国内3D打印技术在钛合金人体植入物领域的研究现状。

3D打印;钛合金;医疗器械;增材制造

0 引 言

钛及钛合金材料以其良好的生物力学性能和生物相容性,被广泛用做人体硬组织植入或修复材料。但长期临床研究发现:钛及钛合金材料长期植入时,可能会由于“应力屏蔽”导致生物力学失配、失效,另外,批量制备的钛合金材料也会降低植入物与个性化人体组织间的生物力学适配性能,从而影响快速骨整合和体内长期稳定服役。因此,一方面需要从材料成分着手,开发综合性能更好的新型钛合金,另一方面可从现有材料的结构着手,采用先进加工技术形成个性化特定结构,使其满足生物力学适配和长期良好骨整合的双重临床应用要求。而基于激光/电子束快速制造的增材制造(3D打印)技术则为硬组织植入材料的个性化制造开辟了新思路[1]。

3D 打印技术是增材制造(Additive Manufacturing,AM)的一种,是以数字模型为基础,运用粉末状金属或塑料等材料,通过逐层熔化和堆积的方式来构造物体的技术[1-2]。目前较为成熟的分支有电子束烧结(Electron Beam Melting,EBM)、直接金属激光烧结 (Direct Metal Laser Sintering,DMLS)、选择性激光烧结(Selected Laser Sinterting,SLS)、激光熔覆技术(LENS)、熔融层积成形技术(Fused Deposition Modeling,FDM)、立体平版印刷技术(Stereo Lithography Appearance,SLA)、激光成形技术(DLP)、紫外线成形技术(Ultraviolet,UV)、分层实体制造技术(Laminated Object Manufacturing,LOM) 等。3D打印技术经过20多年的发展,已能够实现高分子、陶瓷、金属以及复合材料甚至活体细胞的直接或间接加工成形, 打印技术已日臻成熟[3]。目前,3D打印产品已经广泛地应用于航空航天、汽车、电子、医疗、建筑等领域。3D打印技术未来将深刻改变世界制造业的理念、方法和格局[4],其最激动人心的应用是医疗行业,用以拯救生命和医治患者的病痛[5]。本文着重介绍了3D打印钛合金人体植入物的应用和研究现状,并对其发展趋势进行了展望。

1 3D打印钛合金人体植入物及其应用

与传统成形方式相比:3D打印突破了设计和传统加工技术的局限性,不需要模具,一次近净成形[1-6];可制作形状更复杂的结构,材料利用率高,设计、制作周期短,可加工的材料几乎不受限制;随着相关辅助技术的不断进步,3D打印在加工精度上已经可以与传统方式媲美[1]。

钛合金植入物的3D打印过程如图1[7]所示:首先,通过CT、MRI 等临床诊疗手段获取病人的三维数据模型,结合逆向工程学设计植入物的三维CAD数模,并转换为3D打印制造标准输入STL 数据;然后采用合适软件将此三维数据转换为一系列沿纵向(加工z 轴方向)的二维层切片[8];其后选择合适的3D打印制造技术由电脑控制依据二维数据逐层融化钛合金材料,最后完成植入物的加工。

图1 激光快速成形钛合金部件工艺流程

个性化将成为未来钛合金植入物的重要发展方向,而3D打印技术在个性化植入物的制造方面显示出巨大的优势[9],主要包括两个方面:

(1)植入物外形个性化 由于个体骨结构差异巨大,且病变部位、形状、大小各异,大规模生产的植入物通常很难完全与植入物的周围环境精确匹配。这在颅骨外科、整形外科、骨缺损修复等领域的表现尤为显著。目前3D打印是制造个性化定制植入物最为经济有效的手段[10]。

(2)植入物细微结构个性化 临床解剖和研究表明,骨组织内部充满大量微米级至次微米级、纳米级等不同尺度和形状的微孔、介孔,众多孔径不一、无序分布的微孔洞协同完成人体硬组织支撑(变化受力)、运动(变形)及体液、血液、营养输送等人体必需的生理活动。3D打印技术可以通过控制细微结构,在同一植入物的不同部位,根据生物以及力学要求设计并获得不同的力学性能和表面结构等,从而获得良好的生物力学适配性能(图2),最大程度体现其仿生特性,变革现有诊疗模式和植入医疗器械的生产及制造方式[11]。

图2 个性化植入物设计和3D 打印成形示意图

3D打印植入物在骨科、颅骨外科、整形外科等领域都将有良好的应用前景,尤其在骨缺损、骨肿瘤修复等,目前3D打印的骨科植入器械中钛合金产品较多,主要为金属髋臼外杯,也有部分用于研究的椎间融合器。

据报道,2012 年,比利时与荷兰的研究机构合作,为一位83岁的女性病人定制并植入了个性化钛合金下颌骨假体[12]。通过合理的结构设计,如镂空以及内部网格结构等,在保证力学性能的前提下达到了最大程度的减重,植入假体自重仅略大于人体下颌骨。这些特征结构还能增强细胞组织在钛合金植入物表面的附着,有利于神经以及血管的三维二次生长[13]。传统的手术过程可能需要持续近20 h,术后病人需留院观察2~4 周,但采用这种新技术,手术历时仅4 h,术后1 天便可以说话和吞咽,4天已离院回家。

2 3D打印钛合金人体植入物的性能研究

2.1 3D打印钛合金人体植入物的静态力学性能

人体骨科植入物,尤其是承重部位植入物,必须具有一定的力学性能,才能维持其形态的完整,并实现负重、跑步、跳跃等功能。钛合金植入物的3D打印技术主要机制是金属粉末的熔化、冷却和凝固,期间还伴随着巨大的温度梯度。因此,钛合金3D打印制品容易出现力学性能较差、热应力大的问题。研究发现,通过控制金属熔化过程,实现熔池小、冷却速度快,可有效避免传统铸造过程中晶粒的过分长大和成分偏析,且生产过程在高真空环境下进行,可避免氧化,从而有利于保证其静态力学性能,满足骨科植入物的生物力学要求[5]。

有研究发现,采用电子束熔融技术制备的Ti-6Al-4V 合金试验样的屈服强度和抗拉强度能够分别达到920 MPa 和840 MPa,延伸率和断面收缩率也可以达到30%和15%,其性能均能够满足YY 0117.1—2005、YY 0117.2—2005 外科植入物骨关节假体锻、铸Ti-6Al-4V钛合金强制性行业标准的要求,由FDA(510K编号K112898)批准上市的髋臼杯产品的上述性能也满足了相应的要求[5]。

李祥等[14]采用EBM技术设计制造了多孔结构的Ti-6Al-4V骨科植入体,扫描电镜照片显示植入体的内部孔隙结构与设计结构一致,证明EBM技术能够实现植入体微观孔隙结构的精确控制,可以满足特定外形、特殊孔隙结构的预先设计、优化和制造;力学性能测试表明,孔隙率为61.5%的植入体抗压强度为172 MPa,弹性模量为3.1 GPa,与人体松质骨弹性模量十分接近。其他试验研究结果也表明,EBM技术应用于骨科内植物的设计制造具有巨大的潜力和优势[15]。

EOS 公司采用合理的后处理,通过DMLS技术加工的Ti-6Al-4V部件,拥有不低于锻造材料的静态力学性能[16]以及良好的疲劳性能。然而值得注意的是,高能激光和电子束的使用,将在产品制造过程中产生大量残余热应力,不仅会引起结构变形开裂,而且会在材料内部引发微裂痕,导致材料性能降低[17]。因而,ASTM 4999A要求使用基于粉末床的AM技术,需对每件钛合金结构进行无损探伤,以检查产品结构的内部缺陷。另外,由于孔隙和夹杂将严重影响材料的疲劳性能,成为该技术亟待解决的技术难题[17]。其中,微裂痕和闭合孔隙等内部缺陷可以通过热等静压等方式来解决,而夹杂则需要通过严格控制原料质量及生产过程来尽量避免。

杨永强等[18]将选择性激光熔化成形(SLM)和铸造成形的Ti-6Al-4V合金试样的力学性能与ASTM标准进行对比,结果如表1[18-21]所示。SLM 成形件的Ti-6Al-4V合金试样抗拉强度、屈服强度均高于铸造件,但延伸率相对降低。

表1 SLM 成形和铸造成形的Ti-6Al-4V合金试样的力学性能与ASTM标准对比

2.2 3D打印钛合金人体植入物的生物力学适配性能

虽然钛合金作为生物医用材料具有高强度、高硬度以及较好的韧性、抗冲击性能、抗疲劳性能和优异的生物相容性。然而近年来临床应用研究发现,钛合金的弹性模量与人骨的弹性模量不匹配,且拉伸强度、抗压强度和抗弯强度都比人骨高得多,在应力作用下将产生不同的应变,使载荷不能由植入体很好地传到相邻的骨组织,在材料和骨之间出现相对位移,产生“应力屏蔽”现象。在这种情况下,缺少足够应力刺激的骨组织会出现退化。

为了降低钛合金人体植入物的弹性模量,制作多孔的钛合金人体植入件是一个非常有效的方法。已有研究表明,多孔状结构能显著降低钛合金的弹性模量,并且强度和模量可以通过改变孔隙率来进行调整[5],图3为多孔钛的孔隙率与弹性模量和压缩强度之间的关系[11],可以发现多孔钛的弹性模量随着孔隙率的增大而显著降低。如使用低模量β钛合金制作多孔人体植入物,更低的孔隙率就可使其弹性模量与皮质骨相当。此外,引入多孔结构可以促进植入物与人骨融合[22],且在保证力学性能的同时,减重[23],减小应力屏蔽效应[24]。

图3 多孔钛中孔隙度与弹性模量之间的关系

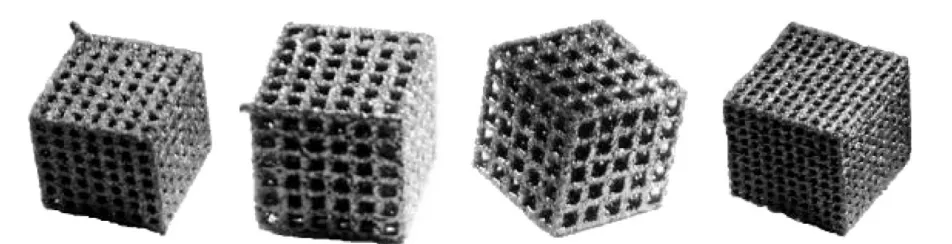

传统的手段如粉末烧结等很难实现对多孔成形件孔隙形状和孔分布的控制,更难以在同一构件中实现致密体与多种不同结构特征微孔体并存的精确成形。而3D打印技术使得定制孔隙结构的钛及钛合金多孔件成形成为现实。比如Parthasarathy等人通过EBM 技术成形了多孔互通的Ti-6Al-4V合金多孔件,通过控制孔隙率以及实体支架的尺寸,实现了力学性能的有效调控[4]。有研究表明,植入物孔径为200 μm的产品植入人体后与骨组织的结合效果最为显著[24]。Krishna等[25]利用电子束选区熔化技术制备了三维连通孔结构的低刚度的Ti-6Al-4V合金多孔件,见图4。经分析,当样品密度为2.6~2.9 g/cm3、孔隙度为35%~42%时,其弹性模量与皮质骨的弹性模量相近,屈服强度可在21~463 MPa范围内调控,而人骨的屈服强度在130~180 MPa范围内。

图4 用电子束选区熔化制造的有利于骨再生的具有拉长缩孔的Ti-6Al-4V合金

另外,3D打印成形的多孔钛合金人体植入物粗糙的表面结构可以促进新骨组织长入孔隙,不仅加强了植入体与原骨组织的生物固定,还可以使应力沿植入物向周围骨传递[26-27]。

3 我国3D打印钛合金人体植入物的研究

我国在钛合金3D打印制造领域已有相当的科研实力。北京航空航天大学、西北工业大学、清华大学、华南理工大学等各自研发了不同的钛合金3D打印技术,并取得了一定的成果[28-29]。华南理工大学杨永强等采用SLM 技术成形了可作为医用的多孔互通的钛合金多孔结构件,并成功地将该技术用于股骨模型的重建[30]。北京乐乐嘉和无锡飞而康投资引进了DMLS 技术,开始尝试如义齿等医疗器械的生产。

西北有色金属研究院科研团队在多孔钛合金的3D打印成形方面已开展了相关研究工作。分别通过激光和电子束选区熔化技术制备出具有微孔结构的钛合金件,如图5所示。并就成形参数等对钛合金多孔植入物力学性能的影响开展了研究,尤其就微孔形状、尺寸、分布等对钛合金多孔件生物力学性能的影响规律等进行了系统研究。

图5 激光快速成形多孔钛合金植入物样品

目前关于3D 打印钛合金人体植入物的研究主要集中在结构设计,很少关注产品成形过程中组织结构的变化[31]。如何将3D 打印技术结构设计与成形过程中合金的组织研究有机结合起来,以全面客观评价产品的安全性能,是未来研究的重点[32-33]。此外,目前国内3D打印还难以实现高精度零部件直接成形,仍需要后期加工工艺的补充与配合[34];3D 打印技术在骨科植入物中的应用还不成熟,即使最为成熟的EBM 技术中电子束与粉末之间的相互作用、变形及残余应力控制、表面粗糙度、内部结构缺陷调控等关键技术问题有待解决,产品性能的稳定性有待提高[35];另外,配套软件集成度及功能也需要继续完善。

4 结 语

3D打印技术作为发展历史较短的新兴技术,在生物制造领域尚处起步阶段,因为骨科植入物涉及范围较广,创伤产品、关节产品、脊柱产品、运动医学产品和骨科填充材料产品的结构特点均显著不同,其各自需要满足的生物力学和生物相容性的要求也各有侧重。因此,应着眼于科学理性的态度,针对不同骨缺损和骨修复部位的生理环境特征和受力特征开展系统和全面的研究工作,并形成3D打印钛合金植入物的相关标准和规范,这样不仅可以保证人体使用的安全性,而且还能让3D打印技术科学有序地健康发展[35]。在3D打印钛合金技术尚不成熟的现阶段,应该结合产品的结构特点,重点在非承重领域的个性化产品和表面改性处理等方面开展研究。

[1] Gibson I, Rosen W, Stucker B. Additive manufacturing technologies[M]. New York: Springer Science and Business Media, 2010: 120-133.

[2] Giannatsis J, Dedoussis V. Additive fabrication technologies applied to medicine and health care: A review[J]. International Journal of Advanced Manufacturing Technology, 2009, 40(1): 116-127.

[3] Murr L E,Gaytana S M,Ramirez D A, et al. Metal fabrication by additive manufacturing using laser and electron beam melting technologies[J]. Journal of Materials Science & Technology, 2012, 28(1):1-14.

[4] Parthasarathy J,Starly B,Raman S, et al. Mechanical evaluation of porous titanium(Ti6A14V)structures with electron beam melting(EBM)[J]. Journal of the Mechanical Behavior of Biomedical Materials, 20l0, 3(3): 249-259.

[5] Chlebus E, Kuznicka B, Kurynowski T. Microstructure and mechanical behaviour of Ti-6Al-7Nb alloy produced by selective laser melting[J]. Materials Characterization, 2011, 62(5): 488-495.

[6] Lethaus B, Poort L,Böckmann R, et al. Additive manufacturing for microvascular reconstruction of the mandible in 20 patients[J]. Journal of Cranio-Maxillofacial Surgery, 2012,40(1):43-46.

[7] Pattanayak D K, Fukuda A, Matsushita T, et al. Bioactive Ti metal analogous to human cancellous bone: Fabrication by selective laser melting and chemical treatments[J].Acta Biomaterialia,2011,7(3):1398-1406.

[8] Petzold R, Zeilhofer H F, Kalender W A. Rapid prototyping technology in medicine-basics and applications[J]. Computerized Medical Imaging and Graphics,1999,23(5):277-284.

[9] Hurson C, Tansey A, O’ Donnchadha B, et al. Rapid prototyping in the assessment, classification and preoperative planning of acetabular fractures[J]. Injury,2007, 38(10): 1158-1162.

[10] Song Z L, Feng C K, Chiu F Y, et al. The clinical significance of rapid prototyping technique in complex spinal deformity surgery—Case sharing and literature review[J]. Formosan Journal of Musculoskeletal Disorders, 2013, 4(3): 88-93.

[11] Wang X H, Li J S, Hu R, et al. Mechanical properties and pore structure deformation behaviour of biomedical porous titanium[J]. Transactions of Nonferrous Metals Society of China,2015, 25 (5): 1543-1550.

[12] Bartolo P, Kruth J P,Silva J, et al. Biomedical production of implants by additive electrochemical and physical processes[J]. CIRP Annals-Manufacturing Technology,2012,61(2):635-655.

[13] Bael S V, Kerckhofs G, Moesen M, et al. Micro-CT-based improvement of geometrical and mechanical controllability of selective laser melted Ti6Al4V porous structures[J]. Materials Science and Engineering A, 2011,528(24):7423-7431.

[14] 李祥,王成焘,张文光,等.多孔Ti6Al4V植入体电子束制备及其力学性能[J].上海交通大学学报,2009,43(12):1946-1949.

[15] Melchels F P W, Domingos M A N, Klein TJ , et al. Additive manufacturing of tissues and organs[J]. Progress in Polymer Science,2012,37(8):1079-1104.

[16] Murr L E, Martinez E, Amato K N, et al. Fabrication of metal and alloy components by additive manufacturing: examples of 3D materials science[J]. Journal of Materials Research and Technology,2012,1(1):42-54.

[17] Leuders S, Thöne M, Riemer A,et al. On the mechanical behaviour of titanium alloy TiAl6V4 manufactured by selective laser melting: Fatigue resistance and crack growth performance[J]. International Journal of Fatigue,2013,48(3):300-307.

[18] 杨永强,宋长辉,王迪.激光选区熔化技术及其在个性化医学中的应用[J].机械工程学报,2014,50(21):140-151.

[19] American Society for Testing Materials.UNS R30075 Standard Specification for Cobalt-28 Chromium-6 Molybdenum Alloy Castings and Casting Alloy for Surgical Implants [S]. West Conshohocken:American Society for Testing Materials,2008.

[20] American Society for Testing Materials.UNS S31673 Standard Specification for Wrought 18Chromium-14Nickel-2.5Molybdenum Stainless Steel Bar and Wire for Surgical Implants[S]. West Conshohocken : American Society for Testing Materials,2008.

[21] Heinl P, Müller L, Körner C, et al. Cellular Ti-6Al-4V structures with interconnected macro porosity for bone implants fabricated by selective electron beam melting[J]. Acta Biomaterialia,2008, 4:1536-1544.

[22] Bertollo N, Assuncao R D, Hancock N J, et al. Influence of electron beam melting manufactured implants on ingrowth and shear strength in an ovine model[J]. The Journal of Arthroplasty, 2012,27(8):1429-1436.

[23] Parthasarathy J, Starly B, Raman S. A design for the additive manufacture of functionally graded porous structures with tailored mechanical properties for biomedical applications[J]. Journal of Manufacturing Processes, 2011, 13(2): 160-170.

[24] Fukuda A, Takemoto M, Saito T, et al. Osteoinduction of porous Ti implants with a channel structure fabricated by selective laser melting[J]. Acta Biomaterialia, 2011,7(5):2327-2336.

[25] Krishna B V, Bose S, Bandyopadhyay A. Low stiffness porous Ti structures for load-bearing implants[J].Acta Biomaterialia,2007, 3(6):997-1006.

[26] Palmquist A, Snis A,Emanuelsson L, et al.Long-term biocompatibility and osseointegration of electron beam melted, freeform-fabricated solid and porous titanium alloy:

Experimental studies in sheep[J]. Journal of Biomaterials Applications,2013,27(8):1003-1016.

[27] Murr L E,Gaytan S M,Medina F,et al. Next-generation biomedical implants using additive manufacturing of complex,cellular and functional mesh arrays[J]. Philosophical Transactions of the Royal Society A, 368(1917):1999-2032.

[28] Zhou L, He L, Shang H, et al. Correction of hemifacial microsomia with the help of mirror imaging and a rapid prototyping technique: case report[J]. British Journal of Oral and Maxillofacial Surgery,2009, 47(6):486-488.

[29] Su X B,Yang Y Q,Yu P,et al. Development of porous medical implant scaffolds via laser additive manufacturing[J]. Transactions of Nonferrous Metals Society of China,2012, 22(s1):181-187.

[30] 杨永强, 何兴容, 吴伟辉,等.选区激光熔化直接成型个性化骨科手术模板[J].中国激光,2009, 36(9):2460-2464.

[31] Lai S S M, Yiu B Y S, Poon A K K, et al. Design of anthropomorphic flow phantoms based on rapid prototyping of compliant vessel geometries[J]. Ultrasound in Medicine & Biology, 2013,39(9):1654-1664.

[32] Fullerton J N, Frodsham G C ,Day R M . 3D printing for the many, not the few[J]. Nature Biotechnology, 2014, 32(11): 1086-1087.

[33] Holzapfel B M, Reichert J C, Schantz J T, et al. How smart do biomaterials need to be? A translational science and clinical point of view[J]. Advanced Drug Delivery Reviews,2013,65(4):581-603.

[34] 黄卫东.如何理性看待增材制造(3D打印)技术[J]. 新材料产业,2013(8):9-11.

[35] 陈扬,蓝涛,钱文斌.3D 打印技术在修复骨缺损中的应用研究[J].生物骨科材料与临床研究,2014,11(1):29-34.

攀钢钛业海绵钛真空蒸馏工艺优化试验取得良好效果

在攀钢钛业公司与钒钛冶金研究所技术人员与的共同努力下,海绵钛真空蒸馏工艺优化试验取得良好效果,试验炉次自动转高真空比例达72%,较普通炉次提高30%;试验炉次蒸馏通道堵塞率达5.5%,较普通炉次单月通道堵塞率降低6%。

海绵钛生产过程中,蒸馏通道堵塞不仅影响蒸馏工序的生产顺行,且会大幅度降低海绵钛品质,增加蒸馏电耗,加大岗位工人劳动强度。针对此项难题,钒钛冶金研究所海绵钛项目组深入分析了I型炉蒸馏通道堵塞原因,提出了“降低海绵钛真空蒸馏过程蒸馏通道堵塞试验方案”。通过近两个月的试验及工艺参数优化,成功解决了蒸馏通道堵塞问题,为海绵钛真空蒸馏工序节能降耗及海绵钛质量的提升奠定了坚实基础。

(盛卓,李亮)

Application and Research of Titanium Alloy Human Implants Prepared by 3D Printing

Luo Lijuan1,2,Yu Sen1,Yu Zhentao1,Liu Chunchao1,Han Jianye1,3,Niu Jinlong1

(1.Northwest Institute for Nonferrous Metal Research,Xi’an 710016, China)(2.Western Metal Materials Co., Ltd.,Xi’an 710201, China)(3.Xi’an Continental Biomaterials Co., Ltd., Xi’an 710016, China)

Titanium and titanium alloys are used in the clinical treatment of human hard tissue implant and repair materials due to their biocompatibility. 3D printing technology is a special processing technology in recent years, and has broken the limits of the traditional processing technology. It can achieve near net shape forming, and can produce a complex structure. The material utilization rate is high, and the design-produce cycle is short. 3D printing technology has a huge advantage in the fields of personalized appearance,internal fine structure processing and rapid precision forming, so it gets lots of attention in the field of medical implant processing. In this paper, the advantages and the application of 3D printing titanium alloy human implants were summarized. The research progress of the biomechanical properties of 3D titanium and titanium alloy human implants were introduced, and the domestic research status of 3D printing technology in titanium alloy human implants was summarized.

3D printing;titanium alloy;medical apparatus;additive manufacturing

2015-08-03

国家自然科学基金(31400821);国家科技部国际合作项目(2014DFA30880);西安市未央区科技计划(201313)

余森(1982—),男,高级工程师。