钛及钛合金粉末近净成形技术研究进展

2015-04-24龙剑平杨绍利

王 涛,龙剑平,杨绍利,方 霖,仲 利

(1.成都理工大学,四川 成都 610059)(2.攀枝花学院,四川 攀枝花 617000)(3.四川省钒钛材料工程技术研究中心,四川 攀枝花 617000)(4.国家钒钛制品质量监督检验中心,四川 攀枝花 617000)

钛及钛合金粉末近净成形技术研究进展

王 涛1,龙剑平1,杨绍利2,3,方 霖4,仲 利4

(1.成都理工大学,四川 成都 610059)(2.攀枝花学院,四川 攀枝花 617000)(3.四川省钒钛材料工程技术研究中心,四川 攀枝花 617000)(4.国家钒钛制品质量监督检验中心,四川 攀枝花 617000)

钛及钛合金因具有优良的综合性能,在航空航天、能源化工、医疗等领域得到了日益广泛的应用。采用粉末冶金方法生产钛制品材料利用率高,是低成本制备高质量钛合金件的实用技术。综述了热等静压成形、金属注射成形、激光快速成形、温压成形、高速压制等钛及钛合金粉末冶金近净成形技术的研究进展,通过对比各项成形工艺的优缺点,提出了未来的发展趋势;并根据攀枝花地区钛资源的特点,提出了发展粉末冶金钛及钛合金材料的优势。

钛合金;粉末冶金;成形技术;研究进展

0 引 言

钛及钛合金具有密度小、比强度高、无磁性、抗腐蚀以及生物相容性好等优点,在航空航天、石油化工、医疗等领域得到广泛的应用,受到世界各国的高度重视,被誉为继钢铁、铝材之后处于发展中的“第三金属”和“战略金属”[1-4]。从国内钛及钛合金目前的应用情况来看,扩大其市场的瓶颈是钛及钛合金产品的生产成本高,以钛锭为例,其生产成本约为同重钢锭的25倍、铝锭的5倍。因此,如何降低钛及钛合金产品的生产成本是目前国内外研究的重点。为了降低钛及钛合金产品的成本,国外大力发展无切削、少切削的近净成形工艺,而粉末冶金技术就是近净成形工艺之一。一般锻件的材料利用率仅为10%~15%,一般铸件的材料利用率为45%,而用粉末冶金技术成形钛及钛合金零部件时材料利用率几乎可以达到100%[5-7]。因此,国内外科研工作者在钛及钛合金粉末冶金近净成形技术方面开展了很多工作。本文就近年来该技术的研究进展及其应用状况作出简要的介绍。

1 钛及钛合金粉末近净成形技术的研究现状

粉末冶金是一项集材料制备与零件成形于一体的节能、节材、高效、无或少污染的制造技术。在材料和零件制造中具有不可替代的作用。近年来,热等静压成形、金属注射成形、激光快速成形、温压成形以及高速压制等粉末冶金近净成形方法在钛及钛合金材料及零部件制备方面拥有材料利用率高等优势而具有很大的发展潜力[8-9]。

1.1 热等静压成形

热等静压(Hot Isostatic Pressing,HIP)工艺是一种以氮气、氩气等惰性气体为传压介质,在900~2 000 ℃温度和100~200 MPa压力的共同作用下,向密闭容器中的制品施加各向同等的压力,对制品进行压制、烧结处理的技术[10]。热等静压成形的钛及钛合金制品可达到100%致密,具有良好的微观结构,晶粒细小,组织均匀,无织构、偏析现象。

自1955年HIP技术由美国Battelle研究所研发以来,HIP技术制备钛及钛合金零部件在国外发展比较迅速。欧美等工业发达国家采用HIP技术制备了钛基粉末冶金结构件,如Ti-6Al-4V整体叶轮、大尺寸钛合金中介机匣等[11]。俄罗斯国家科学技术大学N.A.Belov等[12]研究了热等静压温度对γ-TiAl基铸造合金的相结构和成分的影响。结果表明,其相组成强烈依赖HIP的处理温度。

近几年国内在钛及钛合金HIP技术的研究方面也取得了一定的成果。中科院金属研究所李少强等[13]采用预合金化粉末—热等静压成形—后续热处理工艺,成形了含稀土的在600 ℃下使用的高温钛合金——Ti-60件,其结构致密,在β单相区进行热处理后晶粒细小,且稀土相颗粒小而弥散。徐磊等[14]研究了Ti-5Al-2.5Sn合金粉末热等静压压坯的致密化行为及性能,结果表明在940 ℃、150 MPa下热等静压成形,能够完全消除孔隙,达到全致密,且合金晶粒细小均匀,无孔隙缺陷。

综上所述,热等静压成形钛及钛合金件拥有致密度高、组织均匀性好等优势。今后随着工艺的不断优化以及现代科技(如计算机技术)的发展,HIP技术的应用领域将会更加广泛。

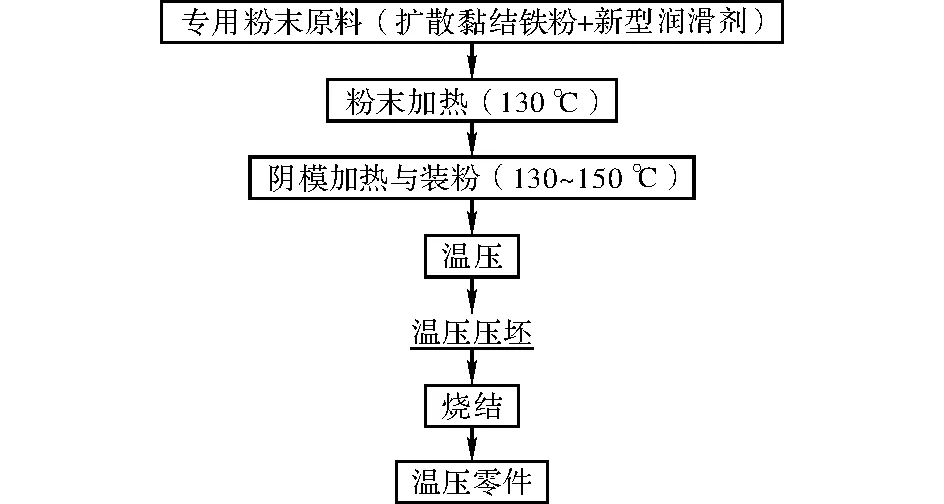

1.2 金属注射成形

金属注射成形(Metal Injection Molding,MIM)工艺是美国在20世纪70年代发明的,是传统粉末冶金技术同塑料注射成形技术相结合的工艺,其工艺流程见图1[15]。MIM技术作为一种近净成形技术,被认为是目前最有优势的成形技术之一。

图1 金属注射成形工艺流程图

1992年,日本Nippon Tungsten公司制备出首件钛合金粉末注射成形产品。随后很多国家相继开展了有关钛合金粉末注射成形技术的研究[16]。英国谢菲尔德大学A.T. Sidambe等[17]采用金属注射成形技术制备了纯钛医用件,并分析和讨论了成形件脱脂过程的机理、动力学以及化学反应。F.Kafkas等[18]采用金属注射成形技术制备了Ti-24Nb-4Zr-8Sn合金零部件,并研究了其显微组织和力学性能。结果表明,合金的相对密度达97.6%,杨氏模量最低约为54 GPa,比纯钛和Ti-6Al-4V低50%。H. Özkan Gülsoy等[19]以Ti-6Al-4V合金为例研究了粉末形态对钛合金注射成形件力学性能和生物相容性的影响。结果表明,球形粉末成形的Ti-6Al-4V合金件的力学性能高于不规则粉末成形件;不规则粉末成形的Ti-6Al-4V合金件的生物相容性优于球形粉末成形件;将两种形态的粉末混合后成形的Ti-6Al-4V合金件,其力学性能和生物相容性均较高。

广州有色金属研究院蔡一湘等[20]采用金属注射成形技术,将(3%~6%)TiC0.7N0.3粉末作为颗粒增强体与T5钛合金(Ti-2Ni-1Cr-0.8Mo-0.5Cu)基体粉末混合,制备成颗粒增强钛基复合材料,其相对密度大于95%,抗弯强度为950~1 150 MPa,烧结态硬度达35~45 HRC,淬火态硬度大于45 HRC。北京有色金属研究总院赵振梅等[21]采用金属注射成形技术制备Ti-Mo合金圆柱体作为吸气剂。该吸气剂烧结后孔隙率和比表面积与最初的装粉量有直接关系,并测得40%(体积分数)的装粉量能获得相对高的孔隙率和比表面积。

近几年,科研人员一方面在研究金属注射成形如何成形大尺寸件;另一方面,为了适应快速发展的微电子产品市场,在研究微注射成形(Micro Powder Injection Molding,简称μPIM)技术[22- 23],即将金属注射成形(PIM)技术有机地运用到外形尺寸达微米级器件的制备上,并能满足高性价比的要求,从而成为制备微型元器件最具潜力的新技术。

1.3 激光快速成形

激光快速成形(Laser Rapid Forming,LRF)技术于20世纪80年代在美国发明并得到迅速发展[24],该技术是一种将CAD/CAM、高功率激光涂覆技术相结合,直接制造形状复杂零部件的激光定向金属沉积加工工艺。与切削加工相反,为增加材料。LRF技术具有高精度、高质量、非接触式加工、洁净无污染、无噪音、材料利用率高和高度自动化等特性。因此,该技术自开发以来得到了快速发展。

国外用LRF技术制造出了Ti-6Al-4V、Ti-5Al-2.5Sn、Ti-6Al-2Sn-4Zr-2Mo-0.1Si和Ti-6Al-2Sn-2Zr-2Cr-2Mo-0.25Si等钛合金零件。美国坩埚公司利用大功率CO2的激光设备,将气雾化法制备的Ti-47Al-2Cr-2Nb合金粉末喂入激光束聚焦点,通过计算机控制三维图形,制备了尺寸为200 mm×150 mm×32 mm的γ-TiAl合金板材[6]。美国Aeromet公司利用LRF技术制造了多个钛合金关键大型承力结构件,并用于战机上。例如,制造的Ti-6Al-4V合金零件在F/A-18E/F舰载机和F-22歼击机等装机应用[25]。

中国科学院大学来佑彬等[26]研究了影响激光快速成形TA15钛合金残余应力的因素。结果表明:激光功率、扫描速度、送粉速度、扫描方式等工艺参数对残余应力均有显著影响;激光功率越大,残余应力越大;随着扫描速度的增大,残余应力则不断减小;随着送粉速度的增大,残余应力有增加的趋势;交错扫描是残余应力最小的成形扫描方式;成形件中间位置是残余应力峰值点。西北工业大学张霜银等[27]研究了热处理对Ti-6Al-4V合金激光快速成形件的显微组织和力学性能的影响。结果表明,激光立体成形的Ti-6Al-4V合金经热处理后,其组织更细小均匀,综合性能更好。黄瑜等[28]对TC11钛合金激光快速成形件沉积态和热处理态组织进行了对比研究。结果表明,TC11钛合金的激光沉积态组织是由贯穿多个熔覆层的粗大柱状晶和等轴晶组成;原始柱状β-Ti晶内由细小α板条和残留β相组成。张方等[29]研究了Ti60合金激光快速成形件的组织及性能。结果发现,Ti60合金激光沉积态显微组织为魏氏组织,成形件室温和高温强度分别高于锻造件,室温塑性比锻造件低,而高温塑性超过锻造件。张小红等[30]研究了TA15钛合金激光快速成形件沉积态、退火态、固溶时效态以及双固溶时效态4种状态的组织及力学性能。结果表明,与室温相比,4种状态均呈现出高温强度降低而塑性提高的特点;对于不同的热处理状态,TA15钛合金试样的洛氏硬度在30~45 HRC范围变化,不同热处理态的硬度变化与拉伸性能中的强度变化趋势一致。

1.4 温压成形技术

温压成形技术(Warm Compaction)是将预热的粉末在预热的封闭模具中进行成形的技术,成形温度在室温与热压温度之间(如图2所示),是较低成本制造高密度、高性能粉末冶金材料的一项经济可行的新技术[31],被国际粉末冶金界誉为“导致粉末冶金技术革命”的新成形技术。

图2 温压成形工艺的基本流程

澳大利亚昆士兰大学S.D. Luo等[32]研究了钛及钛合金的温压成形和烧结行为。他们采用未润滑模具在200 ℃成形HDH钛粉、预合金Ti-6Al-4V粉、Ti-10V-2Fe-3Al粉以及HDH钛粉与V-Fe-Al粉混合粉,研究成形件的致密度,并与室温模具成形进行了对比,讨论了温模成形的特点及成形件各方面的性能。结果表明,温模成形能显著地提高HDH钛粉压坯件的生坯密度和烧结密度,且与冷模压制坯相比,烧结密度的提高是由于生坯密度的提高所致。

中南大学何世文等[33]研究了Ti-6.8Mo-4.5Al-1.5Fe合金粉末的温压成形行为。结果发现,在500 MPa的压力下,该合金粉末生坯密度均在140 ℃左右达到最大值,高于或低于这一温度,生坯密度反而降低;在压制压力为500 MPa下,温压成形的脱模力比室温模具成形的脱模力降低27.7%。同时,温压成形较室温成形改善了钛合金件的显微组织。周洪强等[34]研究了钛合金粉末的内润滑温压成形行为。结果表明,较室温成形,钛合金粉末的内润滑温压成形细化了合金的显微组织、提高了钛合金零件的致密度。

1.5 高速压制技术

高速压制技术(High Velocity Compaction,HVC)是瑞典的Hoaganas公司于2001年在美国金属粉末工业联合会国际会议上推介的一种新技术,它是通过高速运动的锤头产生强烈的冲击应力波,在0.02 s内将冲击能量通过压模传递给粉末进行致密化,通过附加间隔0.3 s的高频冲击应力波可以进一步提高材料的密度,强烈的冲击压使金属粉末制品达到高密度,从而使制品性能更加优异。HVC技术具有成本低、压坯密度高且密度分布均匀、弹性后效低、精度高、模具使用寿命长等特点,为成形高密度、高强度、高精度和低成本的粉末冶金件极具优势的方法[35-36]。

目前世界上多个国家的研究者对粉末高速压制技术产生了极大的热情并投入到研究行列。其应用研究主要集中于铁基材料、钛合金材料等。Dil Faraz Khan等[37]采用高速压制技术成形了Ti-6Al-4V预合金粉和氢化脱氢粉,研究了成形件的密度和机械性能。结果表明,随着冲击力的增加,压坯的密度和机械性能增加。

广州有色金属研究院蔡一湘等[38]对高速压制成形纯钛粉末的特性进行了研究。结果表明,对于同

类试样,压坯密度随冲击能量的增加而增大,随装粉量的增加而减小。闫志巧等[39-40]采用高速压制技术成形HDH钛粉,研究了润滑剂、两次压制对成形效果的影响。结果表明,与高速压制未含润滑剂的HDH钛粉相比,含0.3%(质量分数)润滑剂的粉末能在更大的冲击行程下成形而获得更高的压坯密度,并且有利于减少表面剥落和分层等缺陷;两次高速压制时,压坯内应力聚集导致分层和烧结后出现膨胀。他们还分别研究了不同粒径的钛粉和Ti-6Al-4V粉末经高速压制成形后的成形行为和烧结性能[41-42]。北京科技大学曲选辉等[37,43]研究了高速压制成形时冲压力对Ti-10Mo合金粉末成形性的影响。结果表明,成形件烧结后的相对密度最大可以达到99.14%,烧结密度为4.729 g/cm3,硬度为3 556~3 795 MPa,屈服强度为274.75~749.82 MPa;并且随冲击压力的增加,压坯的回弹减小;Ti-10Mo合金粉末随着冲击压力的增加成形件的密度和力学性能得到提高。

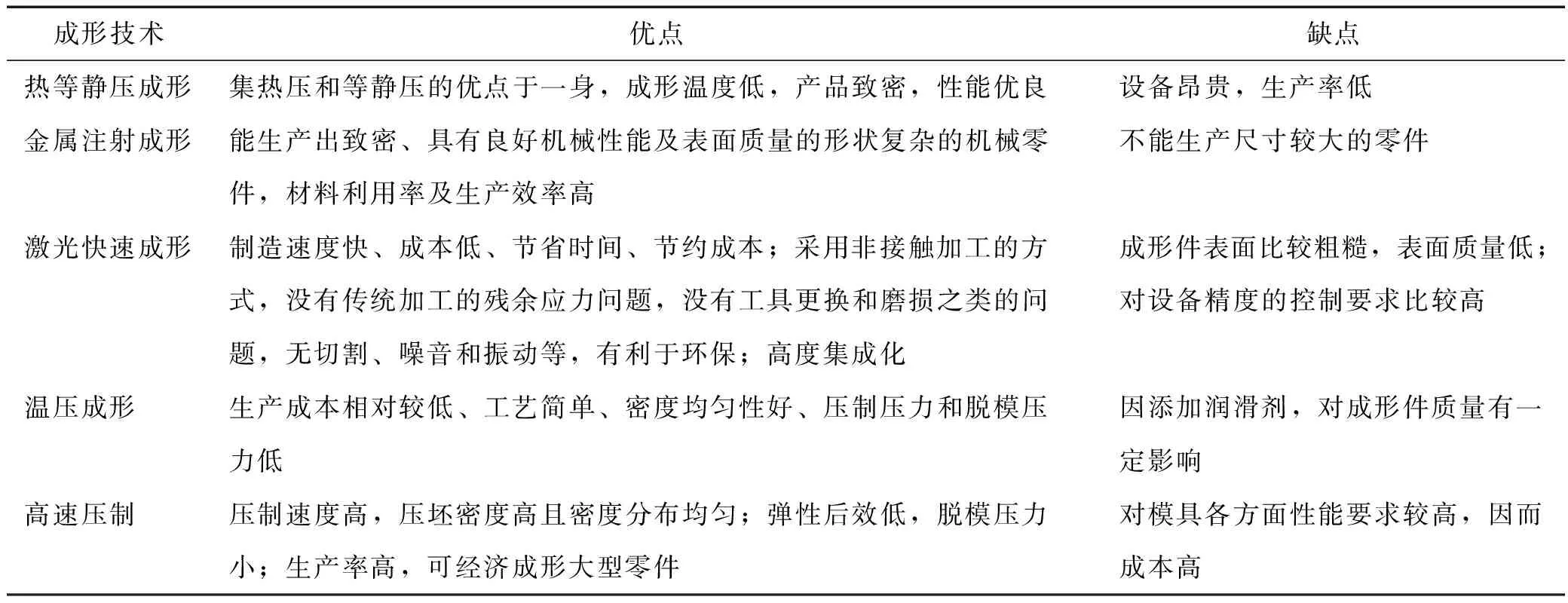

2 钛及钛合金粉末近净成形技术的发展趋势

表1列出了上述几种粉末成形技术的优缺点。针对这几种技术的缺点,国内外的研究者都在不断地进行改进。例如基于金属注射成形工艺的金属粉末微注射成形技术以及基于温压成形技术的流动温压成形技术等[26,35]。通过对国内外钛及钛合金粉末成形技术研究现状了解,作者认为未来钛及钛合金粉末近净成形技术的发展趋势如下。

表1 钛及钛合金粉末成形技术的优缺点

(1)对钛及钛合金粉末近净成形技术进行完善,解决各种成形技术目前所存在的问题,比如加强对粉末粘结剂、模具润滑剂等的研究,加快推广各项成形技术的实际应用。

(2)发展复合成形技术。为了解决各成形技术自身的问题,并生产满足现代社会所需的高质量、高精度产品,可以进行两个或多个技术的复合,如注射成形+热等静压等。而面对粉末注射成形技术不能成形大尺寸零部件的问题,可以在注射过程中给予注射模一定的温度和压力,即发展“温压注射成形技术”。

(3)利用新科技发展更为先进的粉末成形技术,如近几年利用计算机技术、激光技术发展起来的3D打印技术。

3 攀枝花地区钛产业的未来发展建议

通过对国内钛及钛合金粉末近净成形技术发展现状的了解,结合攀枝花地区钛资源开发与应用的状况,提出了在粉末冶金新技术的推动下,攀枝花地区钛及钛合金产业的发展建议。

宝鸡是我国钛材料加工生产的基地,在传统钛合金生产加工方面拥有优势。而攀枝花在钛资源方面占有优势,而且其矿石中除了含有钛元素外,还含有钒、铁、镓、钪等丰富的元素,所以攀枝花应整合原有的产业发展粉末冶金钛及钛合金材料,实现错位发展。同时,钛基复合材料是近几年学术领域探讨较热的话题,也是相对于传统钛合金发展较弱的一面,因此攀枝花可以利用自身矿石的特点和资源的优势,采用粉末冶金成形技术生产诸如钛-钒、钛-钢、钛-非金属复合材料等产品,加快攀西地区钛产业的转型升级。其中,成形技术方面应以注射成形和3D打印为发展重点,因为注射成形是批量化、低成本化生产高质量产品的先进近净成形技术,而3D打印技术是近几年才发展起来的具有竞争潜力的高新技术。所以,攀枝花要抓住这次技术革新的机会,利用自身的优势发展钛及钛合金粉末冶金材料。

4 结 语

钛及钛合金优良的综合性能使其在各个领域受到了极大的关注,但是其高成本限制了其更广泛的推广和应用。热等静压成形、金属注射成形、激光快速成形、温压成形、高速压制等近净成形技术在制备钛合金方面具有材料利用率高、能耗低、经济效益高等优点,且是生产某些形状复杂零件的唯一方法。相信钛及钛合金粉末近净成形技术将更有力地推动钛粉末冶金工业的发展,为扩大钛及钛合金产品的市场占有率作出巨大贡献。

[1] 阮建明, 黄培云. 粉末冶金原理[M]. 北京: 机械工业出版社, 2012.

[2] Leyens C, Peters M. Titanium and Titanium Alloys:Fundamentals and Applications[M]. Weinheim:WILEY-VCH Verlag GmbH & Co. KGaA, 2005.

[3] 赵永庆. 国内外钛合金研究的发展现状及趋势[J]. 中国材料进展, 2010,29(5):1-8.

[4] Froes F H,Eylon D,Eichelman G E,et al. Developments in titanium powder metallurgy[J].JOM, 1980,32(2):47-54.

[5] 刘咏,汤慧萍. 粉末冶金钛基结构材料[M]. 长沙: 中南大学出版社, 2012.

[6] 何世文,欧阳鸿武,刘咏,等. 制备钛合金件的粉末冶金新技术[J]. 粉末冶金工业, 2004,14(2):35-38.

[7] 胡桂珍,邬彦如. 钛及钛合金的铸造[J]. 稀有金属材料与工程, 1995,24(3):26-30.

[8] 刘延昌. 钛粉末冶金进展[J]. 稀有金属快报, 2003,22(5):14-16.

[9] 周洪强,陈志强. 钛及钛合金粉末的制备现状[J]. 稀有金属快报, 2005,24(12):11-16.

[10] 朱志斌,田雪冬. 等静压技术的应用与发展[J]. 现代技术陶瓷, 2010,31(1):17-24.

[11] 尚文静. 热等静压(HIP)技术和设备的发展及应用[J]. 有色冶金设计与研究, 2010,31(1):18-21.

[12] Belov N A,Belov V D. Influence of the temperature of hot isostatic pressing ofγ-TiAl-based cast alloys on the phase structure and composition[J]. Russian Journal of Non-Ferrous Metals, 2014,55(6):627-631.

[13] 李少强,刘建荣,徐磊,等. 粉末冶金Ti-60合金的显微组织研究[J]. 稀有金属材料与工程, 2008,37(增刊3):841-844.

[14] 徐磊,邬军,刘羽寅,等. Ti-5Al-2.5Sn合金粉末热等静压压坯的致密化行为及性能[J]. 钛工业进展, 2011,28(4):19-23.

[15] 张驰等. 金属粉末注射成形技术[M]. 北京: 化学工业出版社, 2010.

[16] 路新,刘程程,曲选辉. 钛及钛合金粉末注射成形技术研究进展[J]. 粉末冶金技术, 2013,31(2):139-144,148.

[17] Sidambe A T, Figueroa I A,Hamilton H G C,et al. Metal injection moulding of CP-Ti components for biomedical applications[J]. Journal of Materials Processing Technology, 2012,212(7):1591-1597.

[18] Kafkas F, Ebel T. Metallurgical and mechanical properties of Ti-24Nb-4Zr-8Sn alloy fabricated by metal injection molding[J]. Journal of Alloys and Compounds, 2014,617:359-366.

[19] Gülsoy H Ö, Gülsoy N, Calci R. Particle morphology influence on mechanical and biocompatibility properties of injection molded Ti alloy powder[J]. Bio-Medical Materials and Engineering, 2014,24:1861-1873.

[20] 蔡一湘,罗锴,陈强. 粉末注射成形制备TiC0.7N0.3颗粒增强钛基复合材料和零件[J]. 粉末冶金材料科学与工程, 2005,10(6):344-349.

[21] Zhao Z M, Wei X Y, Xiong Y H, et al. Preparation of Ti-Mo getters by injection molding[J]. Rare Metals, 2009,28(2):147-150.

[22] 孔祥吉,郝权,曹勇家.金属粉末微注射成形技术的发展[J]. 粉末冶金工业, 2012,22(5):53-62.

[23] 罗铁钢,蔡一湘. 粉末微注射成形的现状与展望[J]. 粉末冶金工业, 2013,23(4):54-64.

[24] 孙兵兵,张学军,郭绍庆,等. 金属材料激光快速成形的研究进展[J]. 电焊机, 2013,43(5):79-84.

[25] 柏林,赵志国,龚海波,等. 航空用钛合金结构件激光成形技术研究进展[J]. 航空制造技术, 2013(11):38-44.

[26] 来佑彬,刘伟军,孔源,等. 激光快速成形TA15残余应力影响因素的研究[J]. 稀有金属材料与工程, 2013,42(7):1526-1530.

[27] Zhang S Y, Lin X, Chen J,et al. Heat-treated microstructure and mechanical properties of laser solid forming Ti-6Al-4V alloy[J]. Rare Metals, 2009,28(6):537-544.

[28] 黄瑜,陈静,张凤英,等. 热处理对激光立体成形TC11钛合金组织的影响[J]. 稀有金属材料与工程, 2009,38(12):2146-2150.

[29] 张方,陈静,薛蕾,等. 激光立体成形Ti60合金组织性能[J]. 稀有金属材料与工程, 2009,39(3):452-456.

[30] 张小红,林鑫,陈静,等. 热处理对激光立体成形TA15合金组织及力学性能的影响[J]. 稀有金属材料与工程, 2011,40(1):142-147.

[31] 李元元,肖志瑜,倪东惠,等. 温压成形技术的研究进展[J]. 华南理工大学学报(自然科学版), 2002,30(11):15-20.

[32] Luo S D, Yang Y F, Schaffer G B, et al. Warm die compaction and sintering of titanium and titanium alloy powders[J]. Journal of Materials Processing Technology, 2014,214(3):660-666.

[33] 何世文,欧阳鸿武,刘咏,等. 钛合金粉末温压成形行为[J]. 稀有金属材料与工程,2005,34(7):1119-1122.

[34] 周洪强,陈志强. 钛合金粉末冶金内润滑温压成形[J]. 稀有金属材料与工程, 2008,37(11):2020-2022.

[35] 迟悦,果世驹,孟飞,等. 粉末冶金高速压制成形技术[J]. 粉末冶金工业, 2005,15(6):41-45.

[36] 沈元勋,肖志瑜,温利平,等. 粉末冶金高速压制技术的原理、特点及其研究进展[J]. 粉末冶金工业, 2006,16(3):19-23.

[37] Khan D F, Yin H Q , Li H, et al. Compaction of Ti-6Al-4V powder using high velocity compaction technique[J]. Materials & Design, 2013,50:479-483.

[38] 蔡一湘,闫志巧,陈峰,等. 高速压制成形纯钛粉的特性研究[J]. 粉末冶金技术, 2010,28(5):341-345.

[39] 闫志巧, 蔡一湘. 高速压制技术成形Ti粉的过程[J]. 中国有色金属学报, 2010,20(增刊1):992-996.

[40] 闫志巧,陈峰,蔡一湘. 润滑剂含量对钛粉高速压制性能的影响[J]. 粉末冶金材料科学与工程, 2011,16(1):50-54.

[41] 闫志巧,陈峰,蔡一湘. 不同粒径Ti粉的高速压制行为和烧结性能[J]. 金属学报, 2012,48(3):379-384.

[42] Yan Z Q, Chen F, Cai Y X, et al. Influence of particle size on property of Ti-6Al-4V alloy prepared by high-velocity compaction[J]. Transactions of Nonferrous Metals Society of China, 2013,23:361-365.

[44] Khan D F, Yin H Q, Li H, et al.Effect of impact force on Ti-10Mo alloy powder compaction by high velocity compaction technique[J]. Materials & Design, 2014,54:149-153.

Research Progress of Near-shape Forming Technologies for Titanium and Titanium Alloy Powder

Wang Tao1, Long Jianping1, Yang Shaoli2,3, Fang Lin4,Zhong Li4

(1.Chengdu University of Technology,Chengdu 610059, China)(2.Panzhihua University,Panzhihua 617000, China)(3.Sichuan Province Vanadium and Titanium Materials Engineering and Technology Research Center,Panzhihua 617000, China)(4.National Quality Supervision and Testing Center of Vanadium and Titanium Products,Panzhihua 617000, China)

Titanium and titanium alloys have been widely used in various fields, such as aerospace, energy, chemical, medical, and etc due to their excellent comprehensive properties. The material utilization is high when produced by powder metallurgy technique. So it becomes an applied technology to produce low cost and high-quality titanium alloy products. This paper introduces the recent research progress of several near net forming technologies for titanium and its alloys, including hot isostatic pressing, metal injection molding, laser rapid forming, warm compaction and high velocity compaction. By comparing the advantages and disadvantages of the forming processes, the future trends are presented. Furthermore, the advantage for Panzhihua area to develop powder metallurgy titanium and titanium alloy is put forward based on features of local titanium resources.

titanium alloy;powder metallurgy;forming technology;research progress

2015-06-03

国家自然科学基金(51174122)

杨绍利(1963—),男,教授。