Ti-2Al-2.5Zr合金焊丝低倍组织坑痕形貌形成原因分析

2015-04-24毛小南赵永庆

韩 栋,李 磊,毛小南,赵永庆,洪 权

(1.西北工业大学,陕西 西安 710072) (2.西北有色金属研究院,陕西 西安 710016)

Ti-2Al-2.5Zr合金焊丝低倍组织坑痕形貌形成原因分析

韩 栋1,2,李 磊2,毛小南2,赵永庆2,洪 权2

(1.西北工业大学,陕西 西安 710072) (2.西北有色金属研究院,陕西 西安 710016)

Ti-2Al-2.5Zr合金焊丝的低倍组织中普遍存在细小坑痕形貌。为判定焊丝坑痕的缺陷性质,通过对显微组织和能谱成分的综合分析,初步判断钛合金焊丝低倍组织中出现的细小坑痕为金相腐蚀造成的腐蚀坑,再通过观察不同腐蚀时间的显微组织发现坑痕直径随着金相腐蚀时间增加而不断变大,从而验证了低倍坑痕为金相检验过程中的点腐蚀所致。Ti-2Al-2.5Zr合金铸锭制备过程中不可避免地存在微区成分的差异,加上热加工过程中动态再结晶对成分的再分配效应,引发了材料局部微区成分及组织不均匀,这是金相腐蚀后呈现坑痕形貌的原因。由此可见,低倍组织中的腐蚀坑痕不属于冶金缺陷,不会影响钛合金焊丝的整体冶金质量和性能水平。

钛合金焊丝;低倍检查;坑痕;腐蚀

0 引 言

Ti-2Al-2.5Zr合金是原苏联中央结构材料研究院研制的一种中强高塑性近α型钛合金(пт-7м),为密排六方(HCP)结构,具有优异的冷热加工性能、焊接性能和耐蚀性能[1]。该合金的工作温度可达400~450 ℃,主要用于制造航空、船舶、核反应堆等领域的热交换器管路系统部件[2],承受高温、高压、水蒸气介质的交互作用[3]。随着Ti-2Al-2.5Zr合金在核工业等重要部门工程化应用推广进程的加快,对配套焊材的质量稳定性提出了更为严苛的要求。在对多批次焊丝成品进行低倍组织检查中,发现低倍组织中普遍呈现出细小坑痕形貌,对该形貌的缺陷形式定性关系到成品焊丝的整体质量评价。酸蚀低倍检查为金属质量检验的首要检查环节,更是评价冶金质量最关键的检验手段,其结果决定着后续检查的必要性[4-5]。因此,焊丝低倍组织中细小坑痕形貌的成因分析与对成品整体质量的影响关系评价是制约Ti-2Al-2.5Zr合金推广的瓶颈,也是理化检验和质量评定中亟待解决的难题。为此,对低倍组织中的坑痕缺陷形成原因进行了系统分析,并通过显微组织和能谱成分进行综合分析,确定低倍组织坑痕的成因,为焊丝的质量评定提供技术支持和理论依据。

1 焊丝成分与制备流程

Ti-2Al-2.5Zr合金焊丝化学成分满足俄罗斯гост 27265标准,成分组成为(质量分数):Al 1.8%~2.5%,Zr 2.0%~3.0%,Fe≤0.15%,Si≤0.10%,C≤0.05%,N≤0.03%,O≤0.10%,H≤0.002%,Ti余量。

焊丝制备的简要工艺流程为:混料→电极压制→铸锭制备(真空自耗熔炼)→铸锭开坯锻造→棒坯轧制→丝材热拉拔→丝材表面处理→成品真空退火。

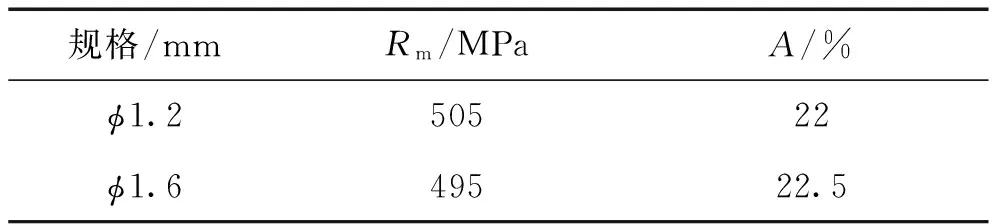

焊丝成品的真空退火处理制度为:700 ℃保温1 h,充氩气冷却。表1为焊丝退火后的室温拉伸性能,满足俄罗斯гост 27265标准要求。

表1 Ti-2Al-2.5Zr合金焊丝的室温拉伸性能

2 低倍坑痕缺陷形成分析

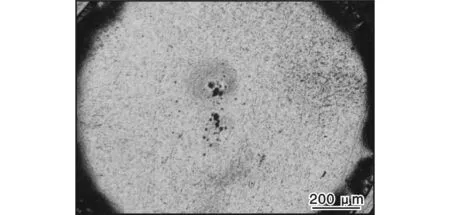

图1 Ti-2Al-2.5Zr合金焊丝低倍组织照片

对Ti-2Al-2.5Zr合金焊丝试样沿横截面进行低倍组织检查与分析,试样截面经机械抛光后, 选用HF、HNO3、H2O 体积比为5∶15∶80的腐蚀液进行低倍腐蚀[6]。采用Axio vert A1型金相显微镜观察Ti-2Al-2.5Zr合金焊丝的低倍组织。从低倍组织照片(图1)中可以清楚地看到弥散分布着细小的坑痕。低倍试样上的坑痕有可能是气孔,也可能是因为成分偏析在酸液腐蚀时发生选择性腐蚀而形成的。为了查明坑痕形成的原因,从生产制备和低倍检测的各个环节入手进行系统分析,逐条验证。

2.1 气孔可能性的排除

2.1.1 低倍形貌的分析

首先通过丝材显微组织形貌来分析坑痕的成因。图2为Ti-2Al-2.5Zr合金焊丝存在气孔时的低倍组织照片,通过照片可看出:低倍组织中清晰可见随机分布且局部密集排布的孔洞,且孔洞的形貌有不规则圆的特征,这是由于铸锭中的气孔在成形加工过程中会发生闭合、形变和叠加。

图2 Ti-2Al-2.5Zr合金焊丝气孔形貌低倍照片

比照图1中的坑痕形貌,完全异于图2中的气孔形貌,所以从低倍组织上基本可排除气孔存在的可能性。另外,从Ti-2Al-2.5Zr合金丝材的加工全过程分析,可佐证坑痕非气孔。

2.1.2 加工环节引入气孔的可能性

要获得高质量的合金铸锭,必须在铸锭熔炼过程中将熔炼预真空和漏气率控制在规定的范围内。较高的预真空可避免熔炼过程中熔融状态的合金被气体污染,并且保证基体金属液具有良好的脱气条件,从而确保铸锭中氢、氮、氧元素控制在标准规定的范围内[7]。

在Ti-2Al-2.5Zr合金铸锭熔炼过程中,保持熔炼电流稳定,达到了对熔速的最优控制;熔炼过程中炉内真空度均控制在低于6.0×10-3Pa的水平,确保了海绵钛和中间合金的气体能够充分排出。通过对原材料、设备状态和工艺实施的严格管控,确保了铸锭的高致密性,彻底排除了气孔埋入铸锭的可能性。

从铸锭到成品需经过锻造、轧制、拉拔、磨削等加工环节,热加工过程均无气孔引入的可能性;各加工工序进行前均对坯料进行了彻底修磨排伤,确保氧化皮、表面裂纹消除彻底。

2.1.3 排除气孔的腐蚀实验验证

若细小凹坑为气孔,那么由于气孔大小恒定,继续对焊丝样品进行金相腐蚀时凹坑的大小应该不变。为此,对焊丝进行不同时间的金相腐蚀,观察结果表明,短时间金相腐蚀出现的细小凹坑(坑痕直径都在10 μm以下)在继续腐蚀时,虽坑痕尺寸均小于平均晶粒尺寸,但坑痕直径随着金相腐蚀时间增加而明显地不断变大,且周围出现更多细小凹坑(图3)。

图3 Ti-2Al-2.5Zr合金焊丝过腐蚀低倍组织照片

综合以上排查和验证实验可初步判定细小凹坑不是气孔,而很可能与腐蚀有关,且凹坑大小与腐蚀时间有关。

2.2 因成分偏析发生选择性腐蚀的可能性

低倍检查的一项重要作用就是显现材料的成分偏析,因此,是否存在因成分偏析而导致腐蚀从而造成坑痕成为首要考虑的因素。在熔炼过程中,熔池内的温度梯度和密度差会导致溶质的偏聚,这是宏观偏析的主要成因;微观偏析则源于枝晶间的析出[10]。真空自耗电弧熔炼造成铸锭化学成分不均匀的原因主要有: ①每一瞬间加入熔池的液滴成分不均匀,也就是说自耗电极每一部分成分不均匀; ②杂质元素铁、氧等成分偏析。自耗电极的成分均匀性可根据钛、铝和锆元素的特性合理布料,采用自动混料确保成分均匀。对于Ti-Al-Zr系合金来说,由于其本身的熔点较低,自耗熔炼温度不高,因此可排除主元素存在宏观偏析。

2.3 坑痕区域的微区成分分析

采用JSM-6460型扫描电镜对Ti-2Al-2.5Zr合金焊丝金相腐蚀后的样品横截面进行观察,并对细小凹坑进行能谱成分分析。图4为Ti-2Al-2.5Zr合金焊丝低倍扫描电镜照片和EDS成分分析点的选取,表2为分析结果。从表2可以看出,比较基材(位置4)成分,发生腐蚀形成的凹坑痕部位(位置1、2、3)的Al含量降低,相应地Ti含量增加,而Zr含量有增有减,而且从背散射电子像(图4)上可以看出凹坑痕部位均位于与基材成分有差异的条带上。所以,可以确定存在成分偏析,在偏析部位腐蚀后活性大的Al、Zr成分含量仍偏高,位置3 Zr含量低与局部Zr腐蚀消耗太多有关;这就解释了局部腐蚀成因,Al、Zr与Ti合金化的程度不同形成了不同的电极电位,造成电化学腐蚀倾向的产生,合金成分的不均匀性导致微区的原电池产生[11],而合金的成分不均匀性是由合金凝固时产生的微观偏析造成的[ 10-11]。

图4 φ1.2 mm Ti-2Al-2.5Zr合金焊丝低倍扫描电镜照片和成分分析部位

表2 φ1.2 mm Ti-2Al-2.5Zr合金焊丝成分分析结果(w/%)

为了进一步验证该结论,对另一规格,即φ1.6 mm的Ti-2Al-2.5Zr合金焊丝进行低倍检查和EDS成分分析(图5和表3),发现检测结果与规格φ1.2 mm的Ti-2Al-2.5Zr合金焊丝类似,而且细小凹坑位置(位置1、2)的成分分析并没有发现其他元素,也证明不存在夹杂,只是主要元素的成分比例存在局部的微区成分偏差。

综上所述,在排除坑痕为气孔和夹杂可能性的分析基础上,通过对不同腐蚀时间的显微组织进行观察分析发现,在浅腐蚀条件下,Ti-2Al-2.5Zr合金焊丝横截面组织呈现清晰晶界的同时发现细小坑痕,且坑痕直径随着金相腐蚀时间增加而不断变大。因此,根据此现象可以初步推断细小坑痕为点腐蚀坑。坑痕形成原因在于钛合金混合相在腐蚀介质(HF+HNO3+H2O)的作用下,在丝材横截面上发生了微观腐蚀电池反应,合金成分的不均匀性和组织结构的不均匀性是形成微电池的主要原因。坑痕区域的EDS能谱分析结果有力地证实:坑痕微区的Al、Zr主元素与基体区域有偏差,合金存在局部的微区成分不均匀性。因此可以断定:①焊丝经腐蚀后的低倍组织中出现的坑痕形貌并非气孔和夹杂等低倍缺陷;②腐蚀坑痕迹的形成内因是由于焊丝存在局部的晶内微区电化学活性的差异出现了点蚀。

图5 φ1.6 mm Ti-2Al-2.5Zr合金焊丝低倍扫描电镜照片和成分分析部位

Table 3 Component analysis result ofφ1.6 mm Ti-2Al-2.5Zr welding wire

位置AlTiZr10.6397.921.4520.8297.321.8531.7295.792.49

3 低倍坑痕分布形态的成因分析

以上分析和实验结果表明,Ti-2Al-2.5Zr合金焊丝低倍检查中普遍存在因成分不均匀而导致点腐蚀产生的坑痕缺陷,腐蚀坑主要分布于焊丝横截面的心部位置,且坑痕均出现在晶内区域。值得说明的是,在金相分析中还发现,丝材心部的晶粒尺寸明显大于1/2R处和边部区域,这与钛合金丝材的轧制+拉拔热加工工序为多道次单向变形,其心部的变形程度远低于边部有关。

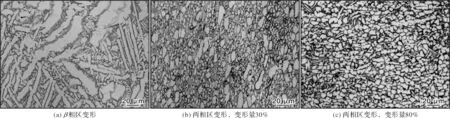

为获得细晶组织,焊丝坯料的轧制和高温区拉拔过程均是在高应变速率、大变形量下进行的,高于再结晶温度的大变形会使动态再结晶持续出现在原始变形伸长晶粒的晶界处,大的变形程度更有利于发生动态再结晶[12-13]。图6为Ti-2Al-2.5Zr合金在热加工过程中组织演变的显微组织照片,从中可以看出:随着变形温度的降低和变形量的增加,β相区加工的块状α相和粗条状α相在后续热加工引入的多种机制的共同作用下逐级短化,最终球化。

图6 热变形Ti-2Al-2.5Zr合金的显微组织照片

片层组织球化开始时,产生剪切应变,变形初期只有少数特定取向的集束发生剪切,相邻集束在应力的作用下发生协调转动,随着应变量的增加,沿着剪切带产生位错,位错产生的同时通过交滑移发生回复,导致异号位错相互抵消,留下的同号位错群沿剪切带形成新界面,为了降低界面能,新形成的界面通过扩散迁移,最后形成球状组织。晶界α片层球化机制同样是晶界α片内的再结晶过程和表面张力驱动下β相的重新分布,以及伴随的再结晶α晶粒和侧向魏氏α片的分离[14]。因此,球化过程是形核率和迁移率竞争的结果,可以认为是一种动态再结晶过程[15-16]。

热加工变形过程的再结晶会导致合金晶内元素的再分配,因为丝材边部的变形程度大,所以在带来晶粒细化的同时,也会使得再结晶更充分[17],从而导致焊丝边部区域晶内元素的均匀化程度高。

对于变形程度低的丝材心部而言,虽会因动态再结晶带来晶内元素的再分配,但由于变形量小,无法提供足够的驱动力(畸变能差)来实现完全的动态再结晶[13,17-18]。所以在丝材心部区域,动态再结晶对成分均匀性的贡献极小,不足以抵消材料内部存在的成分/组织结构微差,这与熔炼过程中微观成分偏析造成的微区成分均匀化不够充分有关[10]。

总之,归因于变形量的不均匀、不同组织动态变化的不一致性,而出现钛合金微观成分/组织差异,即构成电化学活性的内在不均,从而在酸液中出现点腐蚀而造成低倍坑痕缺陷产生。从Ti-2Al-2.5Zr合金焊丝低倍检查中发现的坑痕缺陷的成因来看,它不属于气孔、裂纹、宏观偏析等冶金缺陷范畴,因此可以认定为其不属低倍缺陷;另外,焊接过程中重熔后焊丝中的化学元素会发生冶金均匀化。

4 预防低倍坑痕产生的措施

针对成分微区差异造成的低倍坑痕缺陷成因,预防该类缺陷产生可采用如下措施:①熔炼时采用添加多元中间合金的方式进行合金化,目前多采用铝豆和海绵锆的单质方式进行合金添加,可尝试采用Al-Zr二元合金进行合金配比,将更有利于合金成分均匀化;②采用更先进的真空熔炼技术,辅助电磁场或多向场耦合的搅拌方式,并进一步提升熔炼电流的精确控制水平,以达到熔速恒定,确保熔炼过程的充分合金化,进一步提升合金的冶金质量。

5 结 论

(1)Ti-2Al-2.5Zr合金焊丝低倍检查中所发现的细小坑痕为金相腐蚀造成的点腐蚀坑,这源于铸锭制备中不可避免地存在微区成分的差异,加上热加工过程中动态再结晶对成分的再分配效应,造成焊丝心部在酸液中易发生局部点蚀。

(2)Ti-2Al-2.5Zr合金局部的微区成分偏差在钛合金铸锭熔炼过程中不可避免,但不会影响合金整体冶金质量和焊丝性能水平。采用现行的常规金相制样和金相腐蚀方法,若Ti-2Al-2.5Zr合金焊丝横截面低倍组织中出现腐蚀坑痕属于正常现象。

[1] He X, Wu J H, Shen L R. Characterization of micro-arc ceramic coatings on Ti-2Al-2.5Zr alloy substrates[J]. Rare Metals, 2007,26(5) :414-419.

[2] 魏寿庸,祝瀑,刘峰,等.Ti-2Al-2.5Zr钛合金简介[J].钛工业进展,1998,15(3):6-8.

[3] 吴继红,祖小涛.新型钛合金Ti-2Al-2.5Zr研究现状[J].材料导报,2004,18(6):15-18.

[4] 于振涛,周廉,邓炬.Ti-2Al-2.5Zr合金的循环变形行为与组织观察[J].金属学报,1999,35(增刊1):469-474.

[5] 张利军,周中波,常辉,等. 高钼含量β型钛合金的偏析行为及预防措施[J]. 中国有色金属学报,2013,23(8):2206-2212.

[6] 于振涛,周廉,邓炬,等.Ti-2Al-2.5Zr合金再结晶特性及动力学机制[J].稀有金属材料与工程,1999,28(6):340-344.

[7] 林海峰,曹继敏,杨宏进,等. TiNi 合金铸锭VAR 熔炼化学成分均匀性控制技术研究[J]. 稀有金属,2010,34(增刊1):17-20.

[8] Chapelle P,Jaerdy A,Bellot J P.Effect of electro-magnetic stirring on melt pool free surface dynamics during vacuum arc remelting[J].J Mater Sci,2008,43:5734-5746.

[9] Zagrebelnyy D, Krane M J M. Segregation development in multiple melt vacuum arc remelting[J].Metall Mater Trans B,2009,40(3):281-288.

[10] 李雄,庞克昌,郭华,等.变形钛及钛合金熔炼技术[J].中国有色金属学报,2010,10(增刊1):906-911.

[11] 刘道新.材料的腐蚀与防护[M].西北工业大学出版社,2006:40-42.

[12] 毛为民,赵新兵. 金属的再结晶与晶粒长大[M].北京:冶金工业出版,1994:168-183.

[13] 刘丽娟,吕明,武文革. 钛合金TC4热变形中的动态再结晶研究[J]. 热加工工艺,2014,43(24):1-6.

[14] Stefansson N,Semiatin S L. Mechanisms of Globularization of Ti-6Al-4V during Static Heat Treatment[J].Metallurgical and Materials Transactions,2003,34A: 691-698.

[15] Seshacharyulu T,Medeiros S C, Frazier WG,et al. Hot deformation mechanisms in ELI grade Ti-6Al-4V[J].Scripta Mater, 1999, 41(3): 283-288.

[16] Seshacharyulu T,Medeiros S C, Frazier W G, et al. Hot deformation and microstructural damage mechanisms in extra-low interstitial (ELI) grade Ti-6Al-4V[J].Materials Science Engineering, 2000,A279: 289-299.

[17] Nesterenko V F, Meyers M A, LaSalvia J C, et al. Shear localization and recrystallization in high-strain, high-strain-rate deformation of titalum[J]. Materials Science and Engineering A, 1997, 229(1/2):23-30.

[18] Li H W, Wu C, Yang H. Crystal plasticity modeling of the dynamic recrystallization of two-phase titanium alloys during isothermal processing[J]. International Journal of Plasticity,2013, 51(12):271-291.

Analysis of the Spots in Macrostructure for Ti-2Al-2.5Zr Alloy Welding Wire

Han Dong1,2, Li Lei2, Mao Xiaonan2,Zhao Yongqing2, Hong Quan2

(1.Northwestern Polytechnical University, Xi’an 710072, China) (2.Northwest Institute for Nonferrous Metal Research,Xi’an 710016, China)

It was found that some imperceptible spots usually appear in macroscopic examination of Ti-2Al-2.5Zr alloy welding wire. In order to determine the nature of the defects of the welding wire, microstructure observation and energy spectroscopic analysis were carried out, and it was preliminary judged that fine spots in the macrostructure of titanium alloy welding wire were etch pit. After corrosion in metallurgical corrosion solution, it was found that spot diameter became larger with increase of etching period, which confirmed that spots were pitting. This redistribution of constitute is inevitable during melting of Ti-2Al-2.5Zr alloy ingot, combine with redistribution effect of dynamic recrystallization on the composition of the components during hot working, the appearances of spots in macrostructure are normal phenomena and not harmful to integral alloy quality and solder wire performance.

titanium alloy welding wire;macroscopic examination;spot;corrosion

2015-07-21

国家重点基础研究发展计划973项目(2011CB012805);陕西省重点科技创新团队(2012KCT-23)

韩栋(1981—),男,博士研究生。