铸件结构设计中基准优化

2015-04-23渠涛

渠 涛

(上海飞机设计研究院,中国 上海 201210)

0 引言

随着精密铸造等先进工艺技术的发展,越来越多的民用飞机结构件选择铸造成型技术,它能使结构材料合理有效分配,适用于型腔复杂、有刚度要求的零件制造。精密铸件接近于零件的最后形状,仅需少量机械加工就直接使用,是现在飞机结构降低成本、结构优化的方向之一[1]。精密铸件与安装环境的高符合性要求其在制造、检验和机加过程中必须有一致的标准去衡量,而目前的铸件毛坯设计基本是在零件图的基础上增加加工余量获得,机加工序基本是按照机加零件的思路进行,这种设计思路未能充分考虑铸件制造的公差合理分配,机加过程又与毛坯铸件设计思路脱节,导致产品质量不高,严重会造成最终产品超差,甚至报废。

1 铸件基准确定

毛坯铸件除少部分无需机加直接使用外,多数因尺寸精度、安装固定、表面粗糙度等原因进行后续机加,以满足装配要求。铸件结构设计中应同时考虑铸件毛坯的基准和机械加工的基准,以保证按照基准标出的尺寸满足最终产品的使用功能。

1.1 铸件毛坯基准建立的一般原则

铸件基准点的设置应位于最终不加工的铸件表面,并考虑如下要求[2]:

1)位于同一平面内的基准点尽量相隔远一点;

2)尽可能位于基准面内;

3)位于分模线同一侧;

4)位于飞边、浇口、冒口等区域之外;

5)位于便于在夹具上装卸零件的部位。

1.2 毛坯基准到机加基准的转换

零件机加基准是考虑机加工序,保证装配精度要求进行确定的。铸件的机加基准应从毛坯基准面获取,首次机加的平面尺寸从毛坯基准面标出,其后所有的机加工面(除了孔、槽等)应从首次加工的“机加基准”标出尺寸,毛坯基准通过距离约束初步转换到机加基准。

2 铸件基准的应用

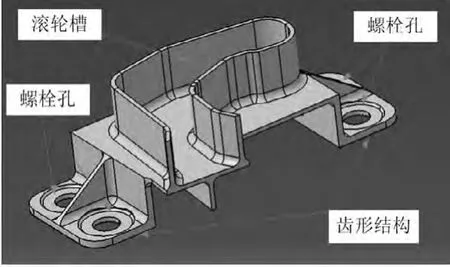

下面,以飞机舱门结构导向槽为典型,说明铸件制造、机加中基准的合理化选择。导向槽安装在门框结构上,在飞机舱门打开与关闭过程中,约束舱门运动轨迹,起导向作用,主要由滚轮槽、起调节功能的齿形结构组成,结构形式见图1。

2.1 零件思路建立的基准

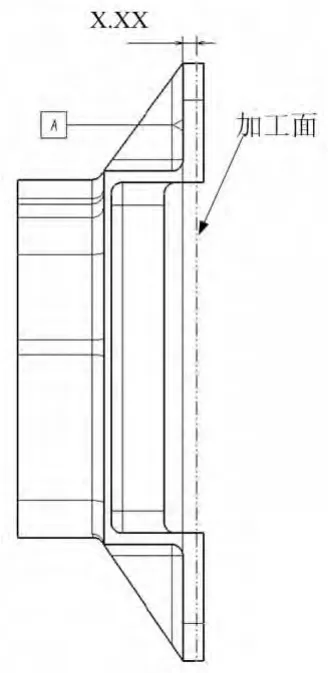

设计之初,按照机加零件的思路进行铸件设计,建立相关基准,见图2,并依据文献[3-4]提出的“如果基准面需要加工,粗基准面的加工余量只和基准面本身的形状误差有关,和毛坯的所有尺寸无关,因此粗加工面粗加工余量最小”的理论机加基准面A,后续以基准A机加后续基准及尺寸,实际加工中发现很多产品发现或多或少的产品超差,后分析机加后的产品,发现加工基准A时出现理论偏差,具体见图3,是导致产品质量不高的主要因素。

图1 导向槽结构

图2 初始基准

图3 首次加工平面

图4 重新建立的基准面-基准点

图5 首次机加平面-机加基准

图6 铸件机加后实物

2.2 铸件基准优化

分析导致最终产品不稳定的因素,基准A:该“基准面加工余量最小”的理论没有错误,但是机加基准面后,无法建立铸件基准与机加基准的联系是造成产品不稳定的主要因素。基准B和基准C:基准选择不合理,未靠近对称或机加面,导致毛坯铸件尺寸公差大,机加余量不均匀,可作为次要因素。

按照铸件基准建立原则重新建立基准面-基准点,见图4。首次机加面通过相对于基准A的位置尺寸X.XX来确定,建立机加基准,见图5。基准B和基准C方向上无机加要求,作为定位点即可。按此重新建立的基准,外加详细尺寸及公差要求,可以指导完成最终的产品加工,实物图见图6。

3 结论

本文对民用飞机结构中常用的典型铸件结构件毛坯基准和机加基准的建立进行了阐述,并结合实际运用过程具体分析。铸件结构设计中应正确建立基准面和基准点,既考虑铸件制造阶段减少偏差,又考虑机加后的装配要求,完成毛坯到零件的转换,保证在整个制造和检验过程中采用同样的标记点,做到铸件制造、检验、机加的协调一致。

[1]石霞琳,柳荣,杨东雨,陈建.浅析民机用铸件的设计通用要求及其发展趋势[J].民用飞机设计与研究,2011,04:55-57.

[2]《飞机设计手册》编辑委员会编.飞机设计手册[M].国防工业出版社,1983.

[3]卞亚峰,王晓慧,徐小龙.浅析铸件毛坯尺寸标注基准的合理选择[J].机械制造,2013,02,51(582):65-67.

[4]计青山,闫献国.铸件基准与零件质量及成本[J].机械工业标准化与质量,2003,05:24-26.