C10馏分中双烯烃分离的研究

2015-04-19王继媛

王继媛

(中国石化上海石油化工股份有限公司,上海 200540)

C10馏分中双烯烃分离的研究

王继媛

(中国石化上海石油化工股份有限公司,上海 200540)

以乙烯装置副产C10为原料,采用解聚-精馏分离工艺进行高纯度环戊二烯和甲基环戊二烯的分离试验,并对解聚反应及精馏的工艺条件进行了考察。结果表明,在解聚温度185~190 ℃,停留时间3.0~4.0 h及适宜的精馏条件下,从C10馏分抽提环戊二烯和甲基环戊二烯的总收率在70 %以上,该工艺路线具有良好的产业化开发前景和经济效益。

环戊二烯;甲基环戊二烯;C10馏分;解聚;精馏

C10馏分是乙烯裂解的副产物,约占乙烯产量的10 % ~ 18 %。随着我国石油化工的迅速发展,特别是乙烯生产能力的逐年提高,C10馏分的数量也在不断增加。预计到2015年,我国乙烯产量将达到20 Mt/a,届时C10馏分的产量将超过2.0 Mt/a。

C10馏分价格低廉,目前主要是作为燃料烧掉,造成巨大的资源浪费。从C10馏分中可抽提出高附加值的双烯烃产品,其中高纯度双环戊二烯的价格超过0.8万元/t,是环戊二烯下游高附加值产品开发所必需的原料,也可作为反应注塑成形产品的主要原料;而甲基环戊二烯产品价格2万元/t以上,是汽油添加剂甲基环戊二烯三羰基锰(MMT)的主要原料,还可以被应用于合成高级树脂、高档染料的生产中[1-3]。

随着国家环保要求的提高,C10馏分因含硫量较高不能再用作燃料油,因此探索C10馏分的有效利用是目前的发展趋势。本文采用Aspen Plus化工过程模拟软件进行了解聚和分离过程的模拟和优化计算,设计出一套模试装置,通过实验重点对解聚反应器的连续运转、塔釜物料的组成及精馏塔的工艺条件进行了考察,为工业化中试生产提供可靠的依据。

1 模拟计算与设计

1.1 实验原料

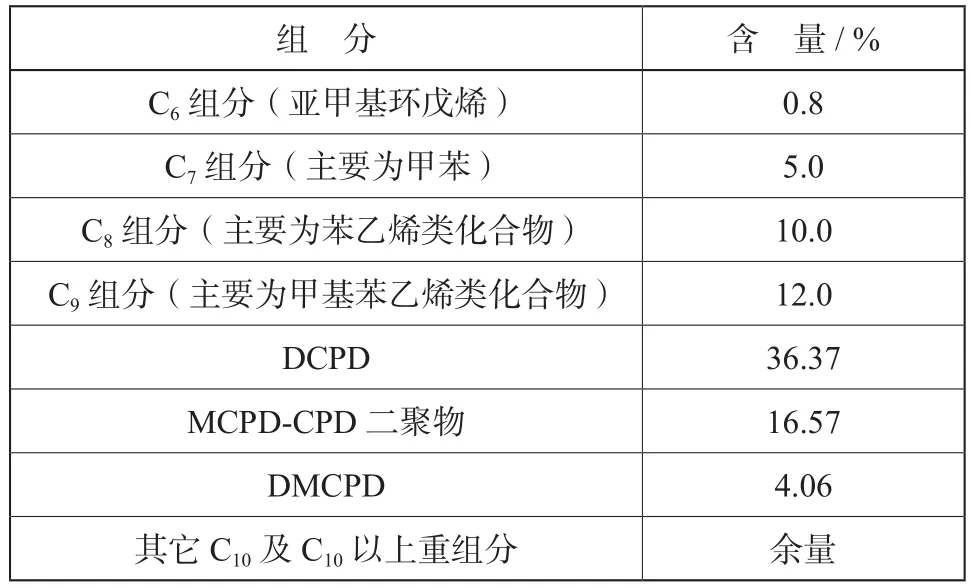

实验原料来自上海石化炼化部二号乙烯装置的汽油加氢精馏抽提C5、C6~ C8后的副产物,主要成分包括双环戊二烯、苯乙烯、C8C9芳烃、甲基环戊二烯的二聚体、甲基环戊二烯和环戊二烯的互聚体等,典型组成见表1(在模拟计算中进行归类,选取一些典型的组分替代)。

表1 裂解C10原料的组成Tab.1 Composition of C10raw material for thermal cracking

1.2 流程设计

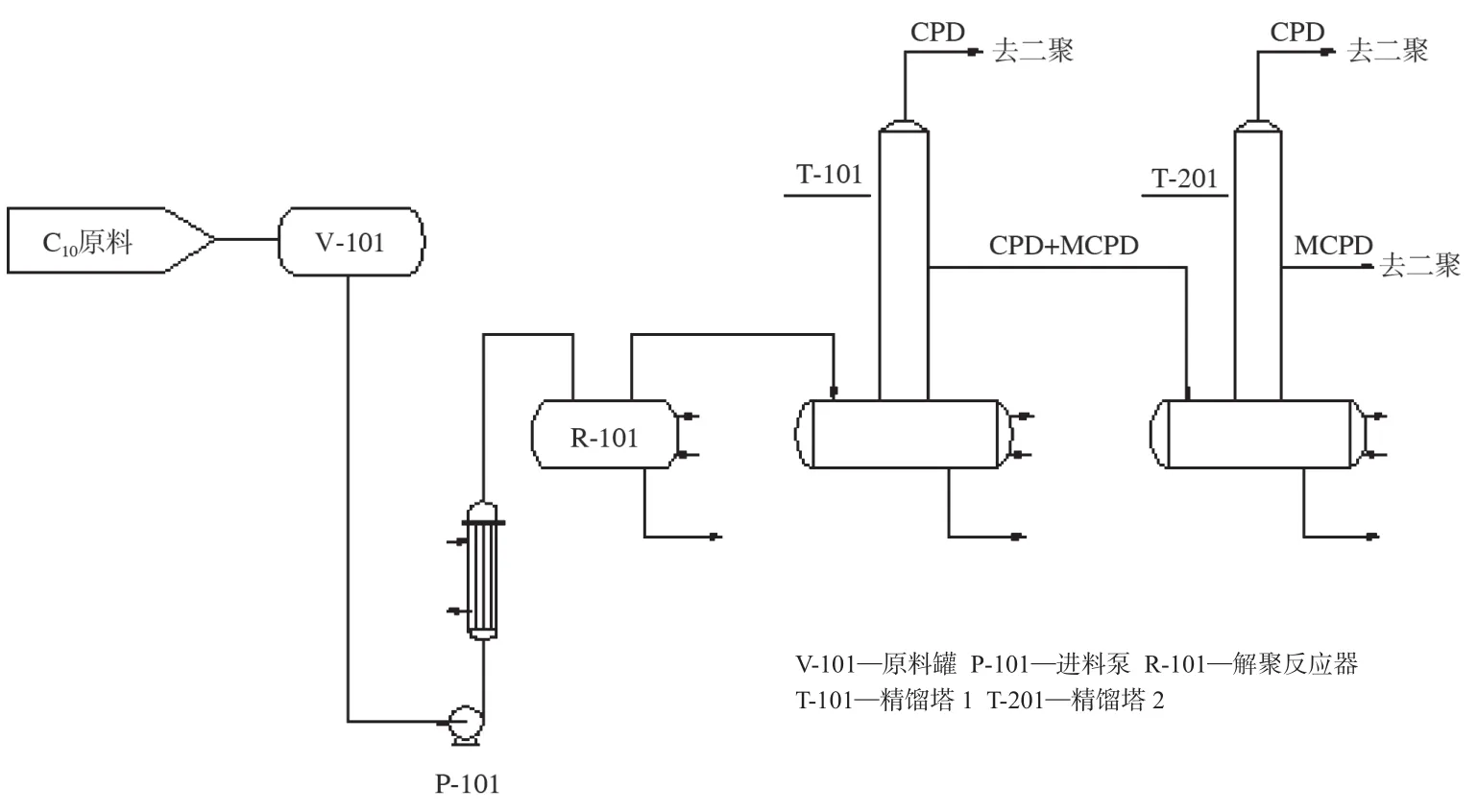

C10原料中的环戊烯(CPD)、甲基环戊烯(MCPD)存在形式为二聚体:DCPD、DMCPD、CPD+MCPD。解聚后生成的CPD、MCPD和原料中其他组分沸点相差较大。因此,可采取先解聚、精馏、再精馏的工艺方法提取CPD和MCPD[4-8]。在模拟试验中,采用一个解聚反应器和两个精馏塔进行分离。首先,在解聚反应器内进行解聚反应,解聚后物料经由第一个精馏塔进行分离,塔顶采出CPD > 99 %的产品,侧线为含有CPD和MCPD的馏分;然后,侧线采出馏分再经过第二个精馏塔进一步分离,获得MCPD > 95 %的产品。其工艺流程简图如图1所示。

图1 工艺流程简图Fig.1 Process flow diagram

1.3 Aspen模拟计算

采用Aspen Plus11.1进行了流程模拟计算,模拟计算过程如下:

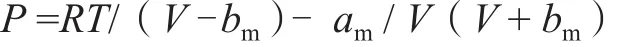

(1)选择物性方法,由于原料系统中无极性组分,仅含烷烃、烯烃和二烯烃,各组分性质相近,各塔都近于常压操作,气相中无缔合现象,近似为理想体系,可用状态方程描述。根据经验推荐,本系统物性选择集选用RK-Soave状态方程选择集。RK-Soave状态方程选择集对K值的计算基于Redlish-Kwone-Soave方法。其方程为:

式中 am=∑∑XiXj(aiaj)0.5(1-Kij);

bm=∑Xibj;

ai= fcn(T,Tci,Pci,ωi);

bi= fcn(Tci,Pci);

Tc—临界温度;

V—体积;

ω—Piter偏心因子;

Pc—临界压力;

Kij—二元交互作用参数。

(2)根据分离要求使用DSTWU(简捷法蒸馏设计)确定最小回流比、最小理论板数和用Winn-Underwood-Gilliland方法得到实际回流比、实际塔板数、进料位置等。

(3)利用DSTWU计算得到的回流比和塔板数结果,使用RadFrac(严格多级分离)模型进行严格核算和设计。

(4)使用Aspen Plus的优化功能,位于/Data/Model Analysis Tools/Optimization下优化整个精制过程。

R-101为解聚反应器,模拟计算设定:反应温度为190 ℃,DCPD和DMCPD的解聚率分别为85 %和80 %,出料主要为CPD、MCPD和部分重组分。T-101塔顶组分中CPD为轻组分,MCPD为重组分,设计要求塔顶采出CPD质量分数大于99 %,回收率达95 %;T-201塔顶组分中以CPD为轻组分,MCPD为重组分,设计要求塔顶采出CPD质量分数大于98 %,侧线采出MCPD质量分数大于95 %。计算参数见表2。

表2 计算参数Tab.2 Calculating parameter

1.4 模拟计算结果

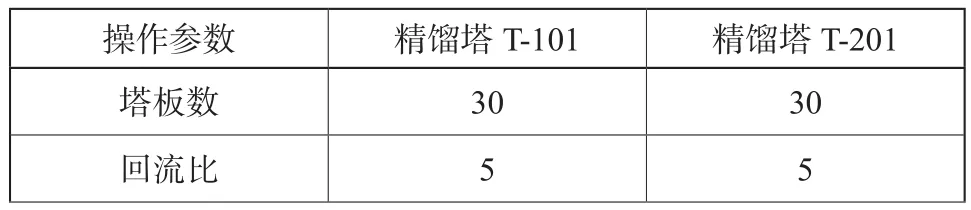

精馏塔模拟计算结果见表3。

表3 精馏塔设计操作参数Tab.3 Designed operating parameters for distillation column

(续表)

2 实验部分

2.1 实验原料

C10原料:中国石化上海石化股份有限公司烯烃部乙烯装置副产。

2.2 试验原理

在加热条件下,C10原料中的DCPD、DMCPD、CPD+MCPD二聚体发生解聚,解聚生成的CPD、MCPD,利用沸点差在精馏塔中进行分离,塔顶产出高纯度CPD产品,侧线产出CPD和MCPD混合馏分,再经过进一步精馏提纯,获得合格的MCPD产品。

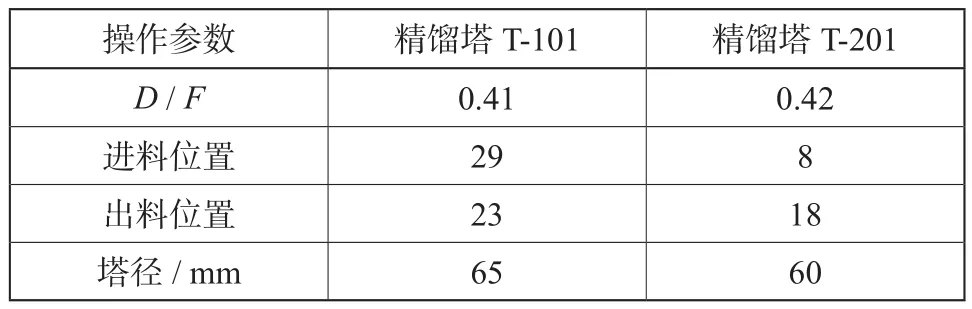

2.3 主要设备

见表4。

表4 装置主要设备一览表Tab.4 The main equipment list

2.4 分析方法

采用气相色谱仪分析原料及产物组成。操作条件如下:色谱柱:HP-1石英毛细管色谱柱(50 m×0.2 mm×0.33 μm);载气:高纯氮气,纯度99.99 %以上;流量:0.8 mL/min;分流比100∶1。气化温度:220 ℃,检测温度:250 ℃;

柱温-1(适用于C10原料及釜液的分析):

70 ℃保持10 min后,以10 ℃/min的速率升至180 ℃,保持7 min,再以15 ℃/min的速率升至240℃,保持22 min。

柱温-2(适用于塔顶馏分及侧线馏分的分析):

70 ℃保持10 min后,以10 ℃/min的速率升至180 ℃,保持4 min。

试样测定方法:取试样,进样量0.4 μL,用归一化法计算试样中各组分的含量,测定结果以质量分数表示,保留至2位小数。

3 实验结果与讨论

3.1 解聚反应器实验

3.1.1 解聚温度的影响

C10原料经过预热后进入解聚反应器,解聚后的物料进入后续精馏塔进行分离。

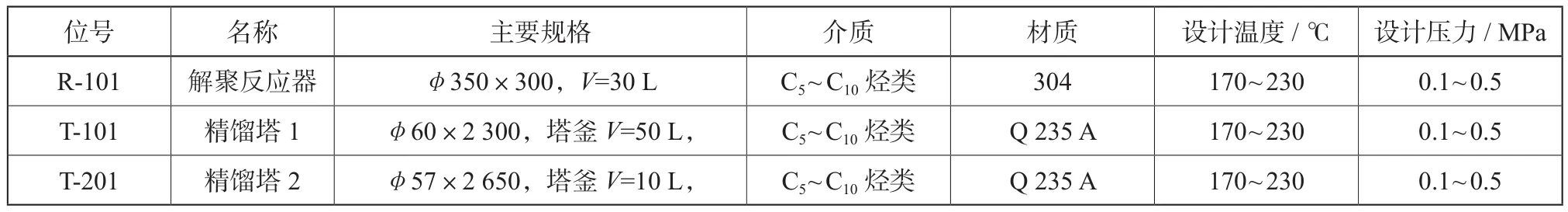

解聚反应器的反应温度为170 ~ 210 ℃,在进料量为6.5 kg/h,液位保持不变的条件下,试验考察了不同的反应温度对解聚率的影响,如图2所示。

图2 温度对解聚的影响试验Fig.2 Effect of the temperature on depolymerization rate

由图2可见,在同样的温度下,环戊二烯二聚体的解聚率大于甲基环戊二烯二聚体的解聚率。提高温度有利于二聚体的解聚,但是温度超过190 ℃后,反应器的多聚加剧,釜液的黏度增加,导致出料难度加大,后续处理的难度也增加。所以解聚反应器的反应温度应控制在185 ~ 190 ℃。

3.1.2 停留时间的影响

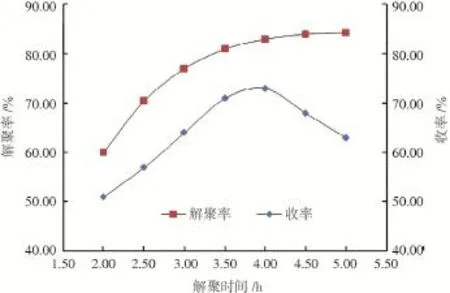

根据DCPD和DMCPD液相解聚的分析,物料在塔釜中的停留时间对解聚率的影响比较大,保持塔釜液位不变时,进料量不同,物料在釜中的停留时间不同。在解聚反应器的反应温度为185 ~ 190 ℃,液位保持不变的条件下,试验考察了不同的停留时间对解聚率的影响,如图3所示。

图3 停留时间对裂解反应的影响Fig.3 Effect of retention time on cracking reaction

由图3可见,随着物料在塔釜中停留时间的增加,解聚率增加,停留时间大于3.0 h,DCPD解聚率达到80 %以上。停留时间为4.0 h,解聚率为85 %左右,此时DMCPD的解聚率也接近80 %。但是停留时间超过4.0 h,釜中的二聚体和单体生成多聚体的量增加,双烯烃收率反而下降。故物料停留时间控制在3.0~4.0 h为宜。

3.2 T-101精馏塔试验

3.2.1 T-101塔侧线出料温度的影响

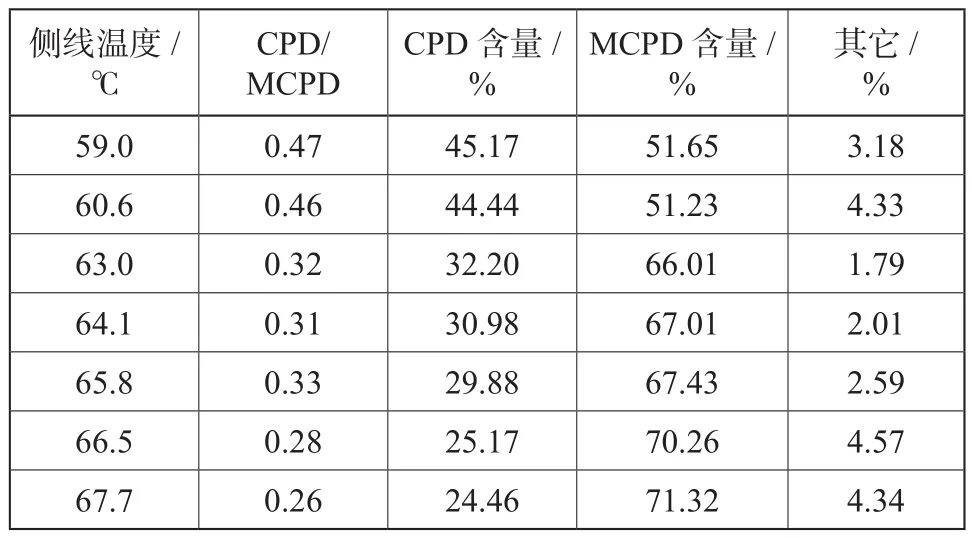

T-101精馏塔侧线馏分的组成直接影响到后面精馏塔的操作,不同的组成对应于不同的温度,侧线出料温度对解聚精馏的影响见表5。

表5 侧线出料温度对解聚精馏的影响Tab.5 Effect of side withdrawal temperature on depolymerization rectifying

由表5可知,侧线出料温度降低,CPD/MCPD增加,即侧线馏分中CPD的含量增加,随着侧线出料温度升高,MCPD含量虽有所增加,但其他重组分(如C7、C8)的量也随之增加,增加了后续精馏塔分离的难度,当侧线温度大于66 ℃后,CPD+ MCPD含量明显减少,所以侧线温度在63 ~ 66 ℃之间比较合适。

3.2.2 D/F对T-101塔操作的影响

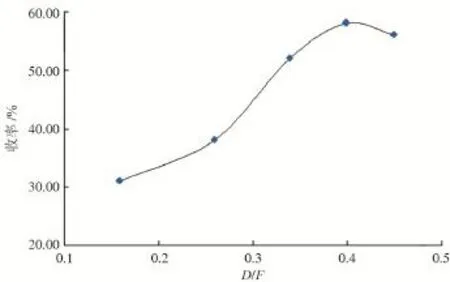

D/F即采出量与进料的比例, D/F对产品收率和精馏塔的稳定性有较大的影响。T-101塔要求塔顶采出含量大于99 %的环戊二烯产品,侧线为富含环戊二烯和甲基环戊二烯的馏分,试验数据如图4所示。

图4 T-101精馏塔D/F对收率的影响Fig.4 Effect of D/F in T-101 rectifying column on yield

由图4可以看出,在其它条件相同的情况下,当D/F在0.4以下时,随着D/F的增加,产品收率增加;当D/F大于0.4以后,精馏塔的稳定性受到影响,产品收率略有下降,因此,D/F在0.4左右较为适宜。

3.3 T-201精馏塔试验

3.3.1 T-201精馏塔侧线出料温度

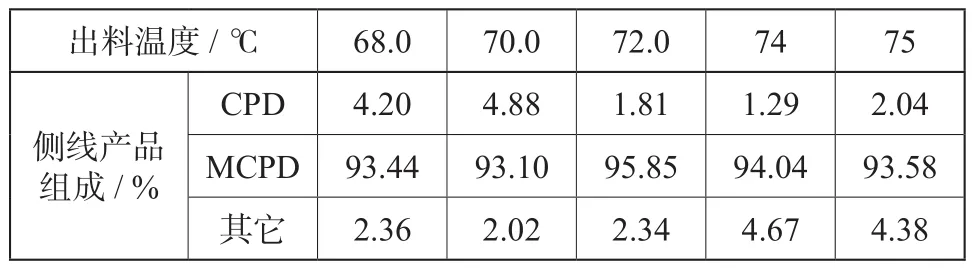

侧线出料温度直接与MCPD的纯度有关,温度高说明侧线产品中的重组分比较多,侧线温度低,说明CPD的含量比较高。通过实验获得最佳的出料温度,以保证产品的合格。试验数据见表6,可以看出侧线温度在72 ℃左右最合适。

表6 侧线出料温度对精馏塔操作的影响Tab.6 Effect of side withdrawal temperature on operating distillation column

3.3.2 D/F对T-201塔操作的影响

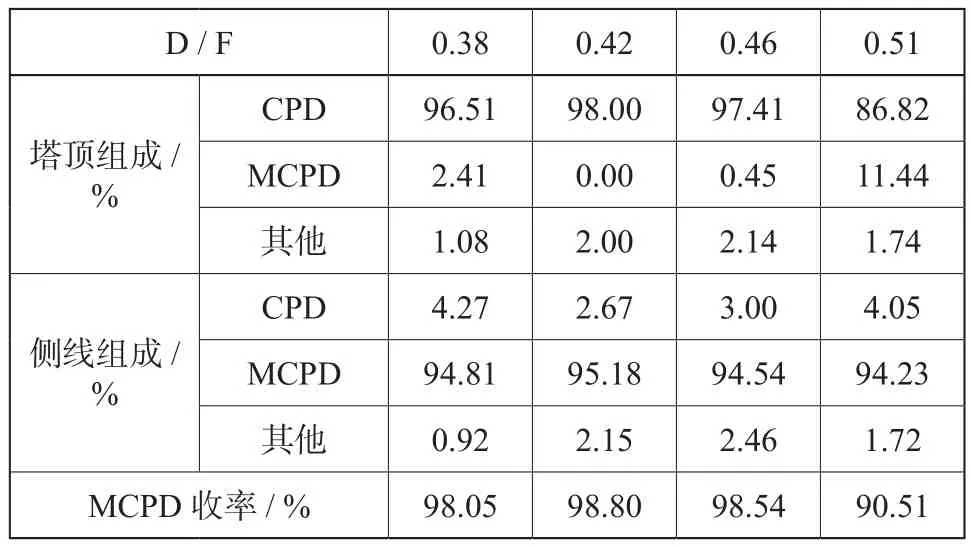

如果D/F取得过大,即使精馏塔有足够的分离能力,塔顶仍不可能获得高纯度的产品,并且导致侧线产品收率降低,而D/F减小,塔顶出料量减小,侧线出料量相应增加,其中的CPD含量升高,使侧线产品不合格。在本试验中,精馏塔塔釜出料非常少,为了保证塔顶和侧线产品同时合格,需要控制好产品的采出量。试验数据见表7,可知D/F控制在0.42左右为佳。

表7 D/F对精馏塔操作影响Tab.7 Effect of D/F on operating distillation column

4 结论

(1)对解聚反应器工艺条件进行试验,选择了最佳解聚温度为185 ~ 190 ℃,停留时间为3.0 ~ 4.0 h,在此条件下,DCPD解聚率超过85 %,DMCPD解聚率在80 %以上。

(2)通过考察获得了较为理想的精馏塔工艺条件:T-101塔的D/F为0.4左右,侧线出料温度63~66 ℃,T-201塔的D/F为0.42左右,侧线出料温度72 ℃左右。在此条件下,精馏塔T-101塔顶获得CPD > 99 %的环戊二烯产品;精馏塔T-201塔顶可获得CPD > 98 %的环戊二烯产品,侧线可获得MCPD > 95 %的MCPD产品。

(3)实验结果与模拟计算结果相符,CPD和MCPD的总收率在70 %以上,说明采用解聚-精馏-再精馏的工艺路线从C10馏分中分离环戊二烯和甲基环戊二烯是可行的,具有良好的经济效益。

[1]任天辉, 饶文琦, 李久盛,等.高效汽油抗爆剂—MMT的研究进展[J].精细石油化工进展, 2000, 1(7):39-43.

[2]周爱林.碳5、碳9的延伸加工[J].化工时刊, 1998,12(2):7-10.

[3]卢栋华.解聚碳五、碳九馏分利用方案的探讨[J].广州化工,1996, 024(002): 1-7.

[4]丁文光,王建华.双环戊二烯解聚制环戊二烯的方法和设备[P].CN1045949.

[5]Akira Yokogawa, Asao Takahashi, Isao Maruyama.Process for recovery of cyclopentadienes US 4,522,688.1985.06.11.

[6]葸雷,董忠杰,王建伟,等.一种裂解制乙烯副产物C9+馏分的分离利用方法[P].CN 200610144206.7,2006.11.30.

[7]郭世卓,许惠明,黄勇,等.制备环戊二烯及甲基环戊二烯的方法[P].ZL 201010284557.4,2010.9.17.

[8]刘锋,李崇,张增,等.从乙烯副产C9中分离环戊二烯和甲基环戊二烯的方法[P].CN200710151006.9,2007.12.13.

Study on Separation of Diolefin from C10Fraction

Wang Jiyuan

(SINOPEC Shanghai Engineering Co., Ltd.Shanghai, 200120)

In this article, with the side product C10from ethylene production as inlet material and by using depolymerizationdistillation process, high purity of CPD and MCPD were experimentally separated.The depolymerization-distillation process was observed.It was shown that with the depolymerization temperature of 185 ~ 190 ℃, retention time of 3 ~ 4 hours and suitable distillation conditions, the yield rate of CPD and MCPD from C10can reached more than 70%.Thus this process has good prospect in development and production of economic profits.

CPD; MCPD; C10fraction; depolymerization; distillation

TQ 221.22

:A

:2095-817X(2015)03-0006-005

2015-04-01

王继媛(1984—),女,工程师,主要从事碳五分离相关研究。