管式加热炉遮蔽管的模拟计算和优化设计

2015-04-19程微

程微

(中石化上海工程有限公司,上海 200120)

管式加热炉遮蔽管的模拟计算和优化设计

程微

(中石化上海工程有限公司,上海 200120)

针对管式加热炉对流段遮蔽管的选材要求,采用PFR FRNC-5PC软件来模拟对流段模型,计算遮蔽管模块的管壁最高温度,从对流传热和辐射传热角度进行综合传热分析,并分析了遮蔽管的物理位置对于管壁温度的影响。最后提出从管内气化率、换热流向和模块间净空高度的角度来优化设计。

加热炉;PFR FRNC-5PC;对流段;遮蔽管

管式加热炉是炼油厂主要设备之一, 一般由辐射段和对流段组成。在辐射段内,火焰及烟气主要以辐射的方式将热量传给辐射段炉管。烟气离开辐射段至对流段的温度约为700 ~ 1 000 ℃,在对流段中烟气以对流、三原子气体(CO2和H2O)辐射和耐火砖壁辐射的方式将热量传给对流段炉管[1]。对流段的设计计算包括管内流体阻力降、烟道气阻力降、各段管排的热量平衡及分配、管排内外的传热问题等[2]。每一个问题的解决都是复杂的计算过程,需要大量的工程数据和经验公式,并借助专业的计算软件。

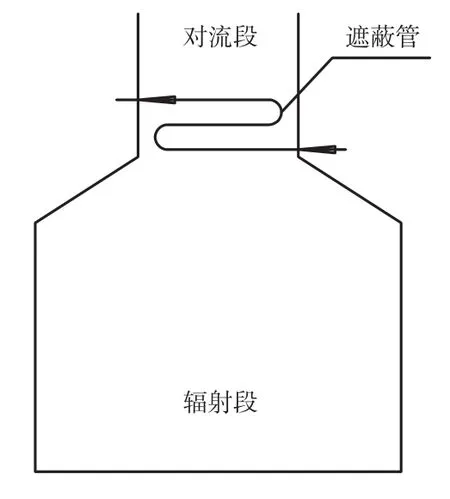

长期以来,加热炉改进技术研究的重点在辐射段,对流段没有得到足够的重视。特别是对流段中的遮蔽管模块,其示意图见图1。遮蔽管是对流段烟气入口处的几排炉管(一般为两排光管),因其位置在辐射段与对流段的交接处,所以和辐射管一样受到炉膛中火焰的直接辐射,同时又受到高速烟气的对流传热,其传热复杂而具有代表性[2]。本文中使用PFR FRNC-5PC软件来模拟计算遮蔽管的管壁温度,然后确定炉管材质,从而保证工程的安全性。

图1 遮蔽管示意图Fig.1 Sketch map of shock section

1 软件简介

PFR FRNC-5PC(以下简称5PC)是由PFR公司开发的加热炉专业模拟软件,目前业内广泛应用于工艺流程模拟,V 9.0是其最新的版本。5PC属于校核型软件,需要用户先给出加热炉布置方案,然后对此方案进行校核,并判断方案是否合适,不合适则需根据校核结果修改方案,依次往复直至满足要求为止。

2 软件的计算方法

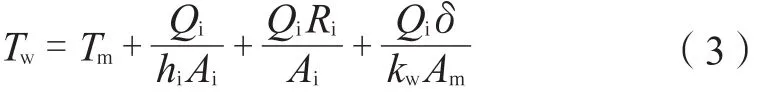

5PC软件的计算是基于罗波-伊万斯法,通过迭代试差计算出遮蔽管模块的热负荷和管壁温度。

遮蔽管的传热速率方程[2]

式中 QS—遮蔽管的传热速率,W;

QSr— 烟气以辐射方式对遮蔽管的传热速率,W;

QSc— 烟气以对流方式对遮蔽管的传热速率,W;

(αAcp)S—遮蔽管的当量冷平面面积,m2;

α—有效吸收因素,无因次;

Acp—遮蔽管的冷平面面积,m2;

F—总交换因素,无因次;

Tg—烟气出辐射室时的温度,K;

Tw—遮蔽管的外壁平均温度,K;

hSc— 烟气对遮蔽管外表面的膜传热系数,W/(m2·K);

AR—遮蔽管的外表面面积,m2。

遮蔽管内介质的热平衡方程式

式中 m—遮蔽管内介质的质量流率,kg/s;

Cp—遮蔽管内介质的比热,J/(kg·K);

Tout—遮蔽管内介质出遮蔽管时的温度,K;

Tin—遮蔽管内介质进遮蔽管时的温度,K。

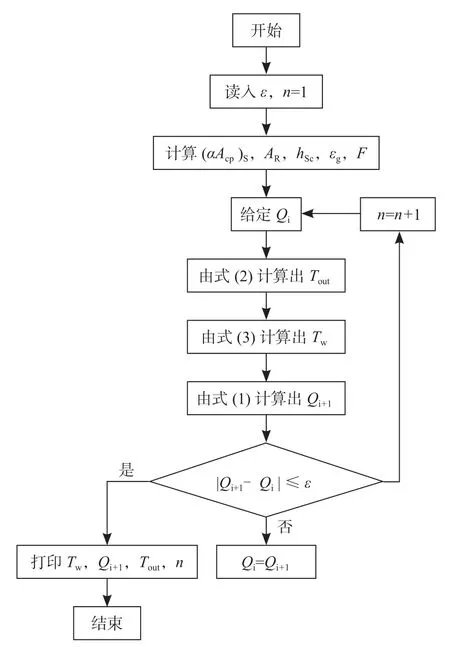

在迭代试差的过程中,首先假设遮蔽管的热负荷Qi,则根据公式(2)可得。

式中 Ai,Am—管内表面积和管壁平均表面积,m2;

hi—管内膜传热系数,W/(m2·K);

Ri—管内结垢热阻,m2·K/W;

δ—管壁厚度,m;

kw—管壁金属导热系数,W/(m·K)。

根据公式(1)可计算得Qi+1,迭代过程进行至

式中 ε—迭代要求的精度,可取为0.01。

即可求得遮蔽管的热负荷Qs= Qi+1和管壁温度Tw。5PC为了追求精确,在计算过程中会将模块中的每一排炉管进行如上的迭代试差计算,并将上一排的出口条件作为下一排的入口条件,直至计算结束。

迭代试差法的程序框图如图2所示。

图2 迭代试差法计算框图Fig.2 Calculation diagram of iterative trial and error method

3 计算举例

某装置加热炉,对流段的遮蔽管模块用于锅炉发汽,管外烟气温度约为1 000 ℃,管内水温约为250 ℃,制造商建议该模块的材质使用碳钢。根据SH/T 3037—2002《炼油厂加热炉炉管壁厚计算》,碳钢的极限设计金属温度为540 ℃;根据GB 50316— 2000《工业金属管道规范(2008版)》的附录A,碳钢的许用应力在425 ℃时急剧下降。一般实际工程中碳钢管材的最高管壁温度应不高于400 ℃,现使用5PC软件来校核该遮蔽管的管壁最高温度。

4 综合传热分析

在对流段中,气体与炉管的传热通常是对流传热与辐射传热同时存在,即综合传热。

4.1 对流传热

由于管外烟气的膜传热系数较低,决定了对流总传热系数不会很高。因此,管内介质膜传热系数的大小起到了决定性作用。如果管内介质为液相水,其膜传热系数远大于管外烟气的膜传热系数,管壁温度应接近于传热系数较大一侧的流体温度,所以管壁温度应更接近于250 ℃。反之,如果管内介质为水蒸气,在相同的体积流率下,管壁温度应更接近于1 000 ℃。在本例中,情况较为复杂,管内液体呈核状沸腾,属于气液混相流动。考虑到锅炉发汽的循环倍率,管内流体的气化率较低,液相所占的比例较大,所以管壁温度应更接近于冷侧的温度。根据5PC计算的结果如表1所示。

表1 不同相态下管壁温度的比较Tab.1 Comparing of tubing temperature in different condition

由表1可以看出,当管内介质为气相时,管内膜传热系数只有560.6 W/(m2·K),导致其管壁最高温度可达827.8 ℃,需要选择耐高温的不锈钢材料才能满足其设计要求。而在本例中,遮蔽管模块用于锅炉发汽,管内介质处于气液混相状态,管内膜传热系数为28 110.63 W/(m2·K),管壁最高温度为342.6 ℃,采用碳钢管材就能满足设计需要,制造商的选材是合理的。

4.2 辐射传热

在加热炉中,高温气体与管壁之间的传热不仅包含对流传热,而且还包含热辐射。气体辐射与固体辐射有很大的区别,在工业中常遇到的高温范围内,分子结构对称的双原子气体,如O2、N2等可视为透明体,既无辐射能力,也无吸收能力;但是,分子结构不对称的双原子及多原子气体,如CO、CO2和H2O等一般都具有相当大的辐射和吸收能力,且气体只能辐射和吸收一定波长范围内的辐射能[3]。

因此,气体的辐射传热具有选择性,辐射传热过程中辐射、吸收和透过是同时存在的。在对流段的高温区段内,有一定烟气层厚度时有明显的辐射传热量,包括烟气辐射传热和炉墙反射传热。表2是5PC计算的结果,恰恰证明了气体辐射传热的选择性。

表2 不同烟气组成下热强度的比较Tab.2 Comparing of heat flux with different composition of flue gas

由表2可知,当N2组成为100 %时,辐射传热强度为零;当CO2组成为100 %时,其辐射传热强度与实际组成的辐射热强度相比增加并不明显,说明分子结构不对称的三原子气体组成不是越高越好,其辐射传热具有选择性,当CO2含量达到一定峰值后辐射热强度增加并不明显。在实际生产中,燃烧过程中燃料和过剩空气系数决定了烟气的组成,在接下来的换热过程中烟气的组成并不可控,所以通常不会刻意追求烟气的组成。

4.3 遮蔽管

遮蔽管特殊的物理位置使遮蔽管会受火焰直接热辐射并遮蔽其他对流段的炉管,热强度相当于辐射室内炉管的热强度。在5PC软件中可以人为设置该模块是否为遮蔽管,由此计算所得结果见表3。

由表3可知,遮蔽管的辐射热强度直接导致其管壁温度较高,因此在对流段中要特别注意管排的物理位置是否在火焰辐射的范围内。由于遮蔽管不仅受到高温烟气的对流传热和热辐射,而且或多或少受到火焰的直接热辐射,因此设计过程中也要注意将遮蔽管置于适当的位置并合理选材,避免由于设置或设计失误使遮蔽管处于危险的工作环境下。

表3 模块型式对管壁温度的比较Tab.3 Comparing of tubing temperature with different section

5 遮蔽段的设计优化

5.1 管内气化率的设计优化

遮蔽管模块用于锅炉发汽时,管内水的气化率会显著影响管内膜传热系数,从而影响管壁温度。在本例中,由于循环倍率的要求,管内水的气化率较低,液相所占比例较大,管壁温度更接近于水侧的温度。但是随着气化率的升高,气相所占比例升高,管壁温度也随之升高。5PC计算的结果如表4所示。

表4 管内气化率对管壁温度影响的比较Tab.4 Comparing of tubing temperature with different vapor fraction

由表4可以看出,随着气化率的升高,管内核状沸腾经过临界点逐渐变成不稳定膜状沸腾,管内膜传热系数降低,管壁温度升高。一旦管壁最高温度超过400 ℃,其许用应力会显著下降,容易造成管材的破裂。同时,气化率的升高很可能会导致炉管内介质的流型从气泡流变为液节流,由于液节流会产生水击,发出很大的噪声,严重时会损害炉管,所以炉管内不允许出现液节流。因此,锅炉发汽时炉管内的气化率一般要控制在5 %以内来保证工程的安全性。

特别需要注意的是,本例中的遮蔽管模块内要杜绝液相断流状态的发生,一旦管内饱和水被大量蒸发为气体,管内膜传热系数将急剧下降,管壁温度急速升高,其许用应力会急剧降低,极易将遮蔽管烧毁而引发事故。

5.2 换热相对流向的设计优化

对流段的各模块主要功能是管内介质与烟气的换热,从有利于传热的角度来说,管内介质与烟气的相对流向为逆流时,能使换热对数平均温度差增大,节省换热面积。但是,由于管材设计温度的限制,在满足设计要求的前提下,应尽可能降低管材壁温,因为随着金属管材壁温的升高,管材的许用应力会显著降低。5PC计算的结果如表5所示。

表5 换热相对流向对管壁温度影响的比较Tab.5 Comparing of tubing temperature with different relative flow direction

由表5可以看出,采用逆流方式,由于加热到高温的流体与高温烟气直接换热,管壁温度较高;而采用顺流方式,用低温流体与高温烟气换热,高温流体与低温烟气换热,管壁温度有所降低。为了保证工程的安全性,在热负荷不变的前提下尽可能降低管壁温度,该模块应采用顺流方式。

5.3 模块间净空的优化设计

对流段中,模块之间的净空会影响管外烟气流动的紊流度,进而影响管外烟气的膜传热系数。一般为了便于施工和吹灰,各模块之间会留有一定的净空高度,该高度内没有任何障碍。自模块出来的烟气流动处在高速紊流区,当净空高度较低时,净空段内烟气流动的紊流度不变,相应的对流传热强度较大;当净空到达一定高度时,烟气流动的紊流度逐渐降低,此时对流传热强度也相应降低。5PC计算的结果如表6所示。

表6 净空高度对管壁温度影响的比较Tab.6 Comparing of tubing temperature with different headroom

由表6可以看出,净空高度较小时传热强度较大,但是管壁温度也相应增高至350.8 ℃。由于管材设计温度的限制,在设计时应尽可能降低壁温,金属温度的升高会使管材的许用应力显著降低。所以,在确保工程经济性的前提下,遮蔽管模块与下一个模块之间应设置较大的净空高度来降低烟气的对流传热强度,从而降低管壁最高温度,保证工程的安全。

6 结论

(1)5PC的计算结果证明遮蔽管的选材是合理的。在选择炉管材质时借助5PC软件来确定管壁温度,对于加热炉设计和选材具有极高的参考价值。

(2)对流段中的综合传热包括对流传热和辐射传热,决定对流传热的关键因素是管内外介质的膜传热系数;辐射传热与烟气中分子结构不对称的三原子气体的组成有关;遮蔽管的物理位置是否在火焰辐射的范围内对管壁温度也有一定影响。

(3)遮蔽管的优化设计可以通过改变管内气化率、换热相对流向和模块间的净空高度来实现,控制管内较低的气化率,换热采用顺流方式,模块间设置较大的净空高度可以增加工程的安全性。

7 存在的问题与展望

随着管式加热炉技术的进步,对流段的设计与优化将朝着紧凑排管的方向发展。紧凑排管能增加换热面积,提高加热炉的经济性;但是,紧凑排管也意味着对流段内的空间狭窄,很容易影响炉管表面的吹灰效果,反而不利于炉管的换热。5 PC软件的模拟计算可以为实际工程提供参考,在工程的经济性和安全性之间寻找一个恰当的平衡点。同时,吹灰技术的进步能在一定程度上带动加热炉的发展,希望有新的技术推广到实际应用中,来满足不断提高的优化设计要求。

[1]石油化工工业部石油化工规划设计院.管式加热炉工艺计算[M].北京: 石油化学工业出版社, 1976.

[2]钱家麟, 于遵宏, 李文辉, 等.管式加热炉(第二版)[M].北京:中国石化出版社, 2013.

[3]陈敏恒, 丛德滋, 方图南,等.化工原理[M].北京: 化学工业出版社, 1999.

Simulation and Optimum Design for Shock Section of Furnace

Cheng Wei

(SINOPEC Shanghai Engineering Co., Ltd.Shanghai, 200120)

In view of the requirements for selecting materials used for shock section in pipe furnace, heat transfer in this section was simulated by using PFR PRNC-5PC software to build a model.The maximum temperature on pipe shell was calculated.Comprehensive heat transfer analysis was performed account for convection and radiation, and the effect of the location of shock section to shell temperature was also analyzed.Finally, the design method optimized in the respects of tubing vapor fraction, relative flow direction and section head room was presented.

furnace, PFR FRNC-5PC; convection section; shock section

TQ 15

:A

:2095-817X(2015)03-001-005

2015-03-24

作者简介:程微(1985—),女,工程师,主要从事石油化工工艺设计。