液体制剂工艺系统洁净设计的探讨

2015-04-19金永保

金永保

(上海森松制药设备工程有限公司,上海 201323)

液体制剂工艺系统洁净设计的探讨

金永保

(上海森松制药设备工程有限公司,上海 201323)

液体制剂工艺系统是药品在灌装或分装之前的最后一道工艺步骤,其洁净设计质量的优劣直接对最终药品的质量起到关键作用。如何避免药品生产中的污染和交叉污染,如何考虑其洁净设计一直是GMP关注的重点。文章从配制罐及附件的设计选型和药液输送系统的设计来探讨洁净设计。

洁净设计;清洗;排尽;CIP/SIP;ASME BPE

随着新版GMP的实行,国内的各大药厂和工程公司对法规的理解越来越熟悉,GMP检察官在进行GMP检查时的要求也越来越高。如何使得工艺系统在符合法规的前提下设计更加简洁,更加贴合生产,同时降低和减少风险,结合自己在制药工程行业的经验和对法规的理解提出一些洁净设计的思路,供同行业参考和借鉴。

液体制剂的工艺系统,不论是化学合成药还是生物发酵药,主要都是由以下的设备或单元组成,配制或存储药品的容器(罐),根据药品的特性要求而配置的罐的温度控制单元(TCU),根据药品的生产工艺要求而配备的活性碳吸附单元、超滤单元、过滤单元、输送单元等,根据药品生产过程中的质量控制要求而配备的搅拌混合单元、pH调节、取样分析单元、CIP/SIP单元等。以下就液体制剂工艺系统方面的洁净设计进行探讨。

1 配制罐或配液罐的洁净设计

配制或存储药品的容器(罐)在药品生产过程中起到关键设备的作用,药品生产的绝大部分过程都是在罐内进行的,因此罐的质量和设计的好坏对药品的质量起到至关重要的作用。对于罐来说要能够满足药品的生产,满足洁净设计,至少必须具备以下条件:

(1)设计、制造要遵循使用地的相关法规要求,例如在中国使用符合GB标准,在欧洲使用要符合PED标准,在美洲使用要符合ASME标准等;

(2)设计理念要满足符合药品生产需要满足的法规要求,比如中国的SFDA,欧盟的EU-GMP,美国的CGMP等;

(3)设计要满足工艺生产的需要;

(4)设计、制造细节要做到无死角、无残留、易清洗、易消毒(灭菌)等。

1.1 配制罐/配液罐材料选择

从材料的选择上,与药品生产直接接触的材料一般都是选用316 L奥氏体不锈钢,但是并不是只要是316 L材质就可以使用在药品生产中,主要是因为不锈钢在整个轧制过程中会由于各种情况可能会在内部出现气孔、裂纹、夹渣等隐形缺陷,如果这些有缺陷的材料用来制造药品生产的设备,就会出现药品在缺陷处的停留,导致微生物的滋生,无法保证完全性的清洗等问题。因此制造药品生产设备的材料必须保证无气孔、裂纹、夹渣等隐形缺陷,首先在材料使用时要选择一批炉批号的中间段的材料,该部分材料由于在轧制过程中各种参数处于稳定状态,出现气孔、裂纹、夹渣等隐形缺陷的概率大大减少;其次在材料使用前对该炉批号的材料进行取样试抛光,检查是否存在内部气孔、裂纹、夹渣等隐形缺陷,只有无缺陷的材料才可以使用在药品生产的设备制造中。

对于在生产过程中,原、辅料中可能存在氯离子的药液,配制或存储罐的材料选型就需要更加小心。由于氯离子对不锈钢有一定的腐蚀性,因此在进行材料选择时要考虑到氯离子的浓度、pH值和温度,以便判断316 L是否可以使用,还是需要选择更高的材料。

从容器的设计上,要满足药品工艺生产的需要,根据工艺情况,确定罐的接口数量、规格和位置。接口的设计要遵循ASME BPE的设计要求,满足CIP/SIP的要求。

1.2 配制罐/配液罐顶部的接口设计

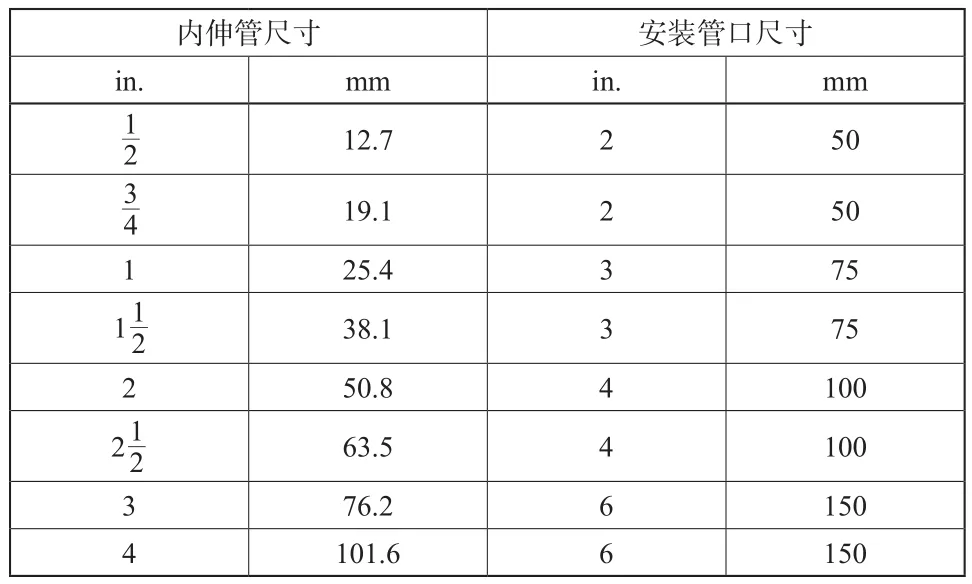

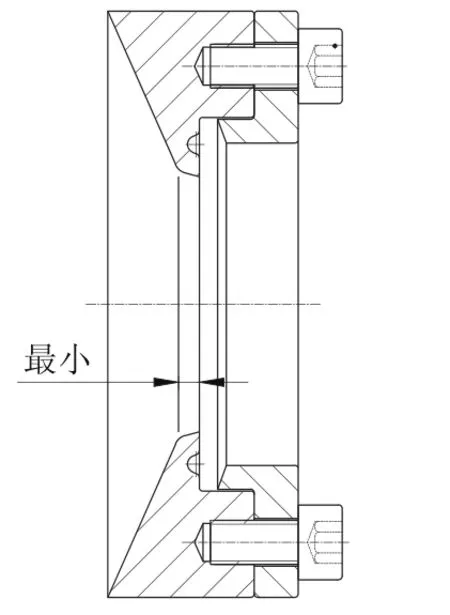

对于罐顶部的接口设计,需要保证能够被顶部的喷淋球装置完全清洗到,对于无法直接清洗的位置,也要考虑通过其他方式进行清洗,因此首先设计要保证L/D尽可能小,见图1、图2,其次最好不要使用小于1"的接管;对于有内伸管的接管,内外管尺寸的设计也是有要求的,具体设计形式和尺寸可参考图3、表1;当顶部的接管数量和位置确定后,进行喷淋球的设计,不管是采用固定式喷淋球还是旋转式喷淋球,都需要设计时进行接管管口喷射覆盖的模拟,来确定喷淋球的数量和位置,以及伸入罐内的长度,见图4、图5。

图1 罐顶部的接口设计Fig.1 Nozzle design in the top-dish of vessel

图2 接管设计Fig.2 Nozzle design

图3 内伸管卫生设计Fig.3 Sanitary design for dig-tube

表1 推荐的内伸管卫生设计尺寸Tab.1 Recommended nozzle size for dig-tube

图4 喷淋球设计Fig.4 Spray ball design

图5 喷淋球数量设计Fig.5 Spray ball quantity design

1.3 配制罐/配液罐侧部的接口设计

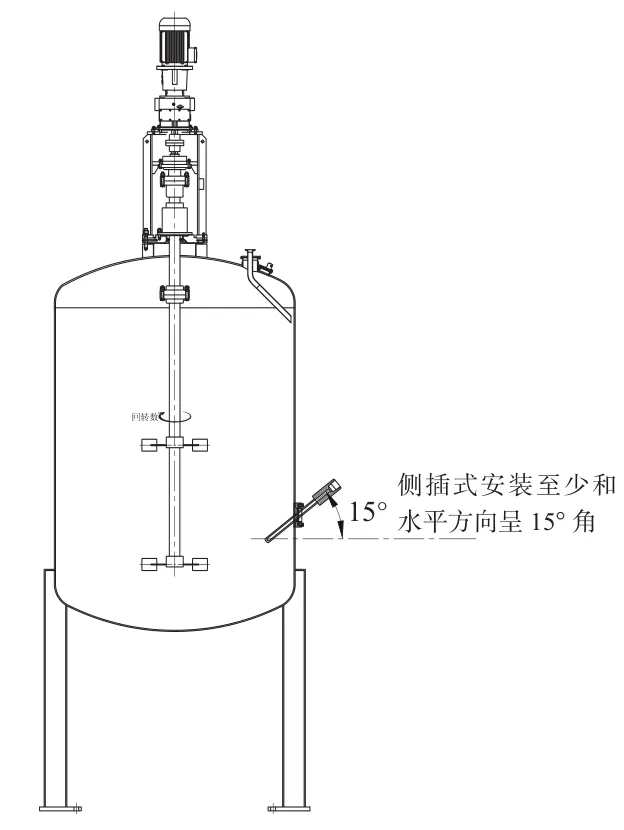

对于罐侧部的接口设计,除了需要满足工艺的要求外,也应考虑自排尽和可以完全被清洗要求,安装好仪表或取样阀后要保证与罐侧壁距离尽量小或齐平,一般设计采用NA接口的形式,见图6;取样阀的选型和设计要考虑能够CIP/SIP,如果只是设计一个取样阀,则取样阀在清洗时要考虑离线进行清洗,否则取样阀的密封圈无法完全清洗;侧部的仪表(PH、DO)安装一般都是有一定的角度的要求,一般要求与罐体成15°角,如果罐侧部的接管是NA的,在采购PH或DO时要注意连接卡盘的角度,不能够采购标准的直角卡盘,必须采购斜卡盘,如果是Ingold接口,则在与罐焊接时就需要考虑角度的情况,如图7。

图6 NA接口形式Fig.6 NA nozzle configration

图7 仪表安装示意Fig.7 Instrument installation example

1.4 配制罐/配液罐底部的接口设计

对于罐底部的接口设计,除了需要满足工艺的要求外,同样要考虑完全自排尽和完全被清洗的要求,罐底部的排放阀需要保证完全的排放能力和L/D要求最小,因此当罐有搅拌时就需要用到罐底阀,不同的罐底阀的L/D也不一样,制药中常用的罐底阀有隔膜式罐底阀和柱塞式罐底阀,大致的规格形状见图8。

图8 罐底阀的形式Fig.8 Tank bottom valve

1.5 搅拌装置的设计

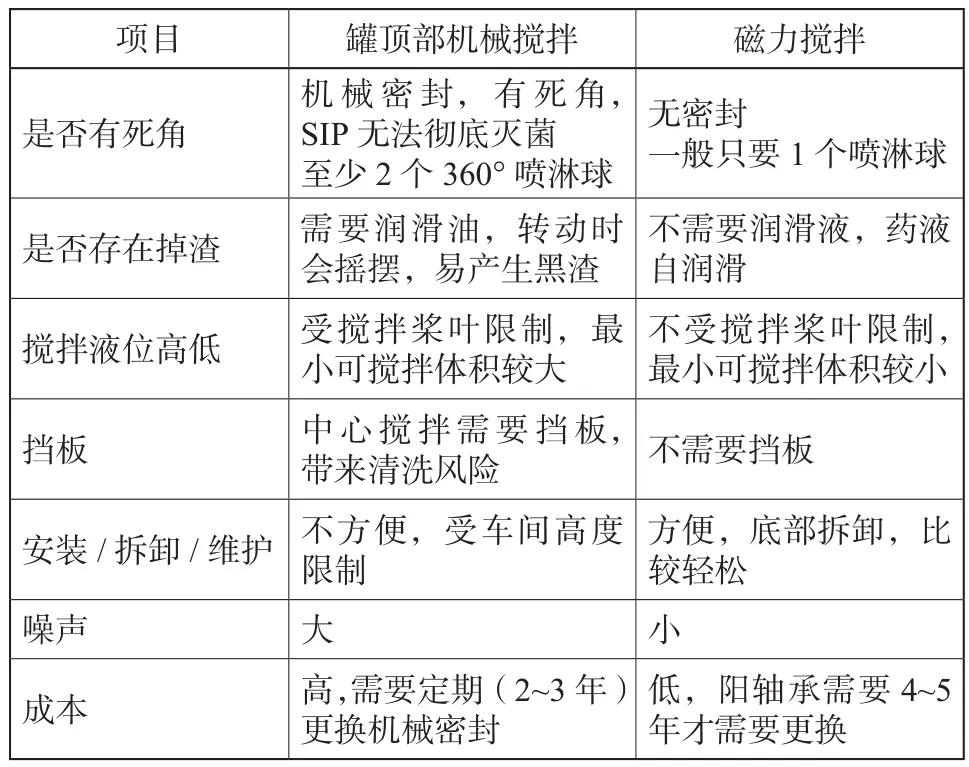

搅拌装置也是配制罐中不可或缺的装备之一,除了选择一个合适的搅拌形式来满足工艺需求外,针对搅拌装置的清洗、验证等也是需要重点考虑的。在制药设备系统中,除非物料的特性比较特殊或者有特殊的功能要求,一般情况下尽量使用磁力搅拌,相对于机械搅拌,磁力搅拌的优点比较明显,表2是对机械搅拌和磁力搅拌优缺点的比较分析,供大家在设计、选型时参考。

表2 机械搅拌和磁力搅拌的优缺点Tab.2 The advantage and dis-advantage between the mechanical and magnetic agitator

2 液体输送工艺系统的洁净设计

在制药系统中,常规的工艺比较简单,一般为:混合、溶解、转移、过滤等工艺功能,系统设计也比较简单,但一旦考虑了为这些工艺服务的CIP/SIP,则系统的复杂性将大大提升。图9为没有考虑CIP/SIP的工艺设计图,图10则是考虑了CIP/SIP后的工艺设计图,可以看出一旦考虑了CIP/SIP,则设计必须考虑洁净设计,系统的设计将会复杂很多,“质量源于设计”这句话就显得非常重要。

2.1 液体输送工艺系统死角的设计考虑

死角的设计考虑,ASME BPE中建议对于有洁净要求的管道系统的死角,要做到L/D≤2,但是在实际的设计中,如果一定要满足L/D≤2,则系统中的大部分阀门都需要更换为Block 阀,来实现L/D≤2,直接导致工程造价大幅度上升,不利于药企的建设投资。一般情况下,工艺管道上直接安装仪表,可以采用ASME BPE推荐的短切三通来实现,见图11。但是如果支管直接与阀门进行连接,要满足L/D≤2,就非常困难,常常需要采用T型阀门来取代三通加阀门,见图12。因此除非客户有强制要求,一般在常规的设计中遵循L/D≤3的设计原则就可以了。

图9 药液配制系统图Fig.9 Formulation system P&ID

图10 带CIP/SIP功能的药液配制系统图Fig.10 Formulation system P&ID with CIP/SIP function

2.2 液体输送工艺系统CIP/SIP设计考虑

工艺系统的CIP/SIP对于药品的最终质量起决定性的作用,CIP/SIP不彻底,就会出现交叉污染、染菌、浓度不一等问题,因此CIP/SIP的设计优劣,在一定程度上反应了工艺系统设备设计质量的高低。对于系统的CIP设计,通常采用罐和管道分开清洗的设计方式,其主要原因是各自的清洗方式不一样;通常罐的清洗,是通过罐顶部的喷淋球来实现罐内部全覆盖,运用的是喷射、淋洗的设计理念;而管道的清洗,是通过清洗液在管道内实现湍流状态而带走管道内的残留,而实现的清洗。

系统实现在线CIP/SIP方案设计,无清洗死点,罐和物料输送管道分开清洗,保证了完全的CIP清洗效果,最终的清洗效果通过回水的电导率进行在线判断。但是由于罐和管道的CIP/SIP是分开进行的,交接点的CIP/SIP往往会被系统设计者忽略,因此完全的CIP/SIP设计必须考虑到此盲点。好的CIP/SIP是采用交叉的CIP/SIP形式,在交接点采用四阀组的设计形式,见图13。交叉CIP/SIP的设计方式保证了传统设计方案中可能存在隔膜阀膜片等较难CIP/SIP的位置都可进行CIP/SIP,避免物料交叉污染的风险 。

在对罐体进行SIP时,一般需要罐体本身的温度传感器、罐底部冷凝水排汽口温度传感器、呼吸器出口温度传感器,只有当三个点的温度都达到121 ℃时,SIP才开始计时;SIP完成后,采用无菌压缩空气对系统进行吹干和加速降温,降温完成后整个系统维持一定的正压,避免系统在停放过程中可能存在的倒灌污染的风险;SIP结束后的无菌压缩空气吹扫,既避免了负压等情况的发生,又使管道内的残留凝结水量最少,避免了相关的风险存在,在每段SIP系统中均在最冷点设置温度变送器进行监测。

图11 短三通Fig.11 Short -T

图12 T型阀组Fig.12 T - block valve

图13 交联点四阀组的设计Fig.13 4 - pass block valve design

3 结束语

液体制剂工艺系统设计还牵涉到很多其他方面的考虑,比如,过滤器前后的压差监控、系统的物料残留、系统的压力安全、温度控制等方面,在此不展开阐述。希望以上的洁净设计理念可以起到抛砖引玉的作用,为液体制剂工艺系统的设计和设备的质量提高起到推动的作用。

[1]药品生产质量管理规范及其附录(2010版)[S].

[2]ASME BPE(2014版)[S].

Discussion of Cleaning Design for Liquid Formulation Process System

Jin Yongbao

(Shanghai Morimatsu Pharmaceutical Equipment Engineering Co., Ltd.Shanghai, 201323)

Liquid formulation is the last process in filling or break-filling of medicine, in which the cleaning design quality directly affect the quality of final medicines.How to avoid the contamination and cross contamination in drug production and how to perform cleaning design are the focuses in GMP for all times.In this article, with respect to formulation tank, design and select of accessories and design of drug liquid conveyance system, cleaning design was discussed.

cleaning design; cleaning; draining; CIP/SIP; ASME BPE

TQ 460.6

:A

:2095-817X(2015)03-0018-005

2015-10-14

金永保(1977—),男,工程师,主要从事制药工艺系统的设计及施工。