ATO供应链库存缓冲设置机制与仿真模型*

2015-04-18陈建华

陈建华 杨 欢

(武汉理工大学物流工程学院 武汉 430063)

0 引 言

20世纪90年代以来,全球经济一体化趋势日益加强,消费者的选择趋于多样化,因此面向订单装配(ATO)变得十分流行.ATO结合面向订单生产(MTO)和面向库存生产(MTS)环境的有效性[1],先按预测生产出零部件进行备货,然后在生产的最后阶段,利用库存的零部件装配满足客户订单需求的产品.就ATO供应链中的运作企业而言,可将整个供应链看成是多个供需环节,每个供需环节中系统的重要目的就是在恰当的时间、恰当的地点,保持恰当的库存而不缺货,从而增加有效产出,库存缺货以致未能及时满足客户订单需求就是一种约束.基于约束理论(theory of constraints,TOC)及其应用方法的“鼓-缓冲器-绳”(drum-buffer-rope,DBR)生产计划与控制方法,正是通过识别系统内部“瓶颈”因素并加以克服,围绕最大限度地挖掘瓶颈资源能力,并使系统内部其他所有资源的运作与保证瓶颈资源能力的最大发挥相协调,以保持系统组织管理和后续生产运作的平稳均衡化运行,旨在实现一种以物流同步化和时间平衡化为基本特征、以较低的生产在制品(WIP)库存水平和较短的生产提前期为显著特点的ATO供应链环境[2].在企业实施ATO供应链管理之后,库存控制将成为企业获得竞争优势的新突破点,合理的设置库存缓冲和确定缓冲的大小,对提高ATO供应链响应速度、增加系统有效产出将具有重要意义.

目前,关于TOC在供应链管理库存控制方面的应用研究,学术界很为关注且早有争论.Kevin等将TOC的发展分为5个阶段[3].Raimona等[4]对TOC理论在质量控制中的运用进行研究及调查.Wu等[5]对DBR系统中的排序问题进行研究.孟吉伟等以可靠性理论为基础,建立单元化的串行连续生产线模型,研究缓冲库存最小安全量的计算及缓冲库存的补给,提出非均匀节拍法,有效保证了安全库存量及连续生产的可靠性[6].因此,严格控制供应链中的库存对保持生产运作的均衡化运行及提高供应链响应速度是十分重要的.本文以装配型(ATO)供应链的入厂物流系统为对象,基于TOC理论,从库存缓冲的角度重点研究缓冲的设置及其大小的确定,并运用Extendsim7仿真软件仿真模拟库存缓冲设置的效果,同时考虑供应商数量和订单数量变化对系统有效产出的影响.

1 ATO供应链库存缓冲设置机制

1.1 瓶颈资源的确定

由TOC理论可知,供应链的有效产出取决于链上运作能力最弱或负荷率最高的环节—瓶颈,瓶颈资源确定的正确与否,将直接影响到缓冲设置是否在合适的位置,进而影响到整个供应链.根据TOC理论建立以下数学模型.

当式(1)和(2)成立时,环节Xi为瓶颈.

式中:Xi为系统中的节点环节;Ci为环节Xi单位时间的运作能力;MRi为单位时间下游环节对上游环节产出的需求量,即需求率分别为MR1,MR2,…,MRn,i=1,2,…,n;R 为某些环节之间互为输入输出的关联关系;S为与环节Xi相关联的环节的标号所组成的集合.该定义表明瓶颈环节Xi单位时间运作能力Ci不能满足外部对其的需求率MRi,且小于任何与之互为输入输出关系的环节的单位时间运作能力Cj.

1.2 库存缓冲的设置

识别系统瓶颈后,在恰当的位置设置合适的库存缓冲不仅能够保证瓶颈资源能力的最大发挥,而且有助于提高系统的有效产出.缓冲设置的位置主要有:在瓶颈前设立瓶颈缓冲,充分利用瓶颈处的资源避免缺货;在由瓶颈资源和非瓶颈资源同时供应的装配处设立装配缓冲,保证瓶颈资源加工后的工件能及时装配;在交货环节前设立发货缓冲,保证面向客户的及时运输和按期交货.因此如何合理地设计缓冲在供应链中显得尤为重要,缓冲管理必须从企业资源的利用率出发,通过识别瓶颈在合适的位置建立缓冲[7].库存缓冲水平受需求变化、提前期变化等因素的影响[8],依据DBR方法,在瓶颈资源、企业间物流的中转区以及瓶颈资源和非瓶颈资源的装配区设立缓冲更为合理.

1.3 缓冲大小的确定

如图1所示,以入厂物流系统中的 WIP为例,按照WIP建立目标缓冲水平,TOC将缓冲区大小分成绿区、黄区和红区3个分区,各区域的大小取决于所要求的服务水平,一般视每一区域各占目标缓冲水平的1/3.目标缓冲水平是存货的预设水平,保护补货周期内的WIP需求和供应延迟;在途库存是计划收到的部分,用于填充缓冲区;持有库存是当前的库存水平,满足补货周期内的WIP需求;紧急库存是深入库存水平的缓冲,判断持有库存是否太低.目标缓冲水平应保证持有库存不能频繁低于紧急库存水平,紧急库存水平一般为目标缓冲水平的33%.

图1 TOC缓冲管理的基本架构

1.4 动态缓冲的控制

动态缓冲管理(DBM)是TOC很重要的思想,通过DBM监管缓冲水平渗透到每个区域的库存状态,识别缓冲区大小是否合适[9];并由DBM技术监控和调整缓冲区大小,打破瓶颈,持续改进.依据图1,利用DBM衡量缓冲水平以决定是否调整缓冲区大小:库存水平降到绿区并持续足够长的时间,则需降低目标缓冲水平,不必进行补货;库存水平降到黄区,则需密切观察缓冲区的消耗,及时进行补货以响应 WIP需求波动;库存水平降到红区并持续足够长的时间,则需增加目标缓冲水平,避免库存缺货.一些研究人员还提出了基于经验法则调整目标缓冲水平或在时间序列模型的基础上进行仿真的方法,如Yuan等提出一种基于TOC理念的监控安全库存或目标缓冲水平的渗透并相应地调整缓冲区大小的通用缓冲管理程序[10].

2 基于Extendsim7的库存缓冲设置仿真建模

2.1 仿真参数设置

采用ExtendSim7仿真软件,模拟ATO供应链入厂物流系统某段时间内库存缓冲设置的实际效果(以WIP为例),模型假设与参数设置如下.

1)Create模块(supplier)提供 WIP(实体)时间间隔服从指数分布,均值1单位.

2)WIP进入Queue模块(warehouse)堆积,排队规则为FIFO;WIP从warehouse出来后进入Activity模块(ATO manufacturer)进行生产装配,处理时间1单位.

3)假设某段时间order数量在500~520间变化,当WIP数量小于order数量时,设置库存缓冲大小为15.

4)WIP经过ATO manufacturer生产装配后,到达Exit模块(客户)输出,客户收到product.

5)设置仿真时间720单位,仿真步长21,每种order数量分别运行5次.

6)当supplier数量在2~4间变化时,记录并观察系统产出product数量的波动变化情况.

2.2 仿真模型构建

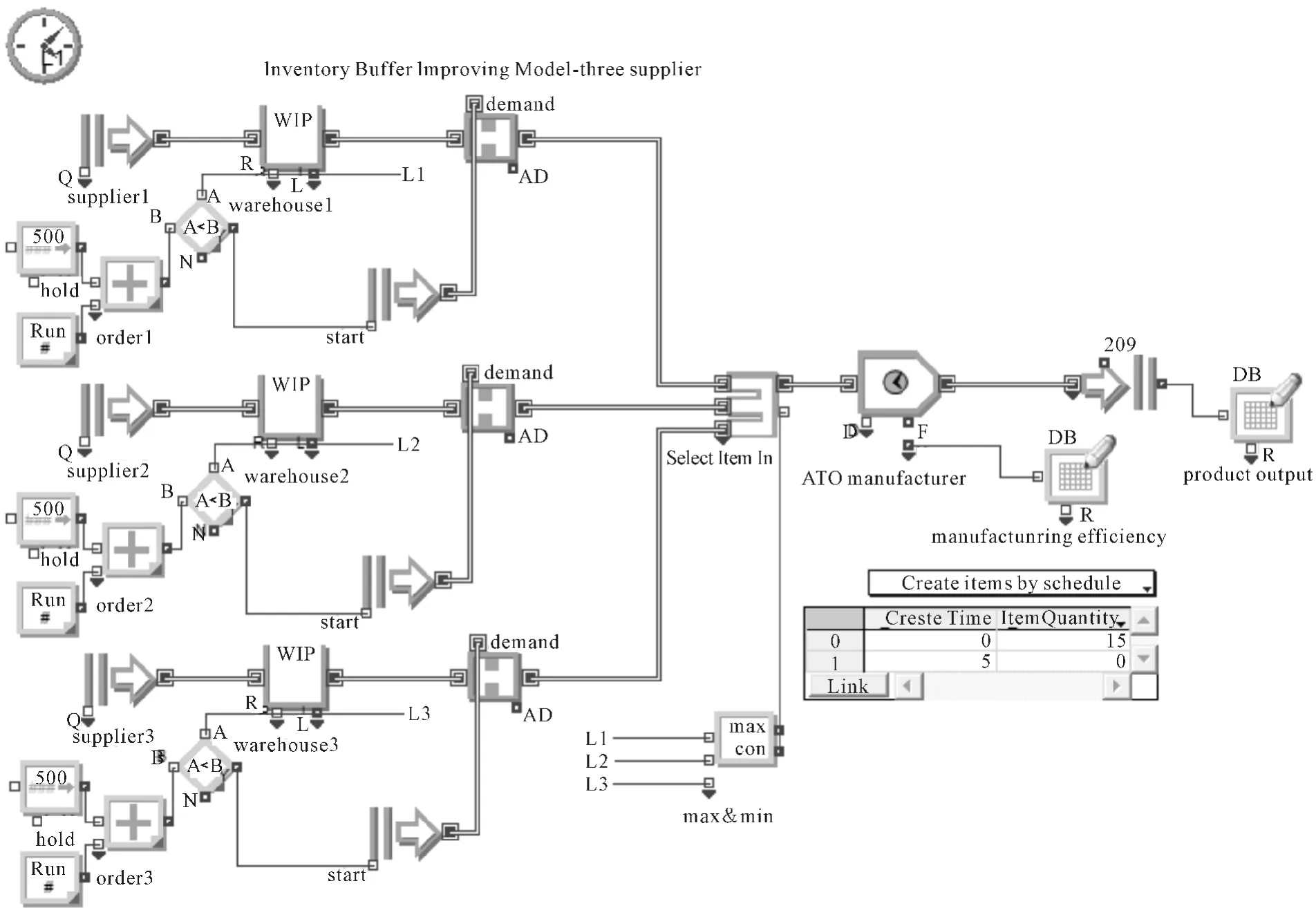

根据处理的实体数目进行调度,建立基于数量的库存缓冲设置仿真模型,以瓶颈缓冲为主,通过简单的比较工序中在制品数量与订单数量的大小确定瓶颈工序,并运用相关模块设置一定的缓冲库存以弥补在制品的不足,从而动态的控制系统库存,保持供应链生产运作的均衡化运行,具体如图2(以3个supplier为例):首先,客户order的到达是一个离散随机事件,需要放置Executive仿真时钟模块让软件自动推进事件的发展;然后,在客户order到达前,supplier提供 WIP,经过warehouse的堆积,直到 WIP在ATO manufacturer生产装配之前,形成ATO供应链的推式流程;在客户order到达后,通过Decision模块判断比较WIP与order数量的大小确定瓶颈,由Create模块根据判断结果创建实体,从而激发Gate模块根据实体控制路径的开关,也就是设置一定的缓冲库存弥补瓶颈工序中WIP的不足,接着WIP通过ATO manufacturer的生产装配产出product,输送到客户,完成ATO供应链的拉式流程.

图2 库存缓冲设置模型

其中,order数量变化(见图3)由Constant,Simulation Variable及Math模块控制:Constant模块初始参数设置为500,Simulation Variable模块设置Run次数自加1,经过Math模块的加和,仿真运行21次,order数量便可从500变化到520.

库存缓冲设置(见图4)由Decision,Create及Gate模块实现:当warehouse中的WIP小于order,则Decision模块在Y端口输出真值(1);这时,Create模块(用于控制Gate模块)根据时间表创建一个Quantity为15的实体并输出到Gate模块的demand端口,使Gate模块保持开启直到15个WIP经过该模块从而弥补WIP的不足.

图3 order数量控制模块

图4 库存缓冲设置模块

2.3 仿真结果输出

运行模型,记录和观察order数量在500~520间变化时系统product的有效产出,同时记录ATO manufacturer的生产装配效率(为减小误差,每个order数量分别运行5次).结果见表1.

表1 order数量在500~520的统计数据

2.4 仿真结果分析

分析上述结果可知,随着supplier数量的增加,product数量也在逐渐增加,且其产出增长趋势逐渐趋于平稳.当order数量较少时,设置少量supplier的库存缓冲比设置大量supplier的库存缓冲产出的product数量波动小;当order数量较多时,设置少量supplier的库存缓冲比设置大量supplier的库存缓冲产出的product数量波动大.另外,由于仿真模拟周期、变量个数等随机因素的影响,多对一方式的ATO供应链入厂物流系统的库存缓冲设置模型仍有许多不定的变化情况,相关方面的研究还有待进一步的加强.

2.5 系统改善措施

为了提高系统product的有效产出,就要促使supplier提供足量的WIP,以及增加order数量.由此找出缓冲设置模型的2处瓶颈:一为order数量,增加order数量可以显著的增加product的有效产出,但order数量是随机的,系统无法直接改变;另一个就是建立多个supplier和warehouse,利用多对一方式保证supplier在恰当的时间能够提供足量的 WIP,满足ATO manufacturer的生产装配.此外,提高ATO manufacturer单位时间的生产效率,增加ATO manufacturer单位时间装配WIP的数量可大大节约WIP加工处理时间,加快WIP周转速度,避免因生产工序上WIP堆积过多影响系统产出,而且合理的排序作业也可以加快WIP的周转速度进而提高product产出.

3 结束语

库存动态缓冲控制是实现供应链快速响应客户需求的重要手段,通过强化系统的库存动态缓冲控制手段,适时调整缓冲设置,可提高系统有效产出,确保计划目标的实现.基于这样一种认识,本文以ATO供应链入厂物流系统为对象,采用推式和拉式相结合的流程,运用TOC理论及DBR方法识别入厂物流系统瓶颈、设置合理的库存缓冲以最大限度地挖掘瓶颈资源潜力,并使系统所有环节按照瓶颈的节拍运行,从而保证系统的均衡化运作.同时,运用Extendsim7仿真软件进行建模和仿真,模拟库存缓冲设置的效果,观察供应商数量和订单数量变化时系统有效产出的波动情况.仿真实验表明随着供应商数量的增加,系统产出也在逐渐增加,且其产出增长趋势逐渐趋于平稳.另外在订单数量变化时,不同数量供应商的库存缓冲设置对系统产出的波动影响也是不一样的.为了简化模型设计,本文做出了相关假设,如supplier提供WIP的时间间隔服从指数分布、WIP在warehouse中按照FIFO进行排队等候、WIP在ATO manufacturer中的处理时间为1单位等,这些与实际的供应链运作情况并非完全符合;另外,库存缓冲设置仿真主要是从流程上展开,没有考虑人、设备、堆场等要素动态制约下的缓冲问题.因此,在以后的研究中对相关假设条件及问题还需做出进一步的完善和深入,从而使本模型研究更具有普适性,为供应链企业提供一些借鉴.

[1]李 婉.供应链环境下ATO企业生产计划研究[D].大连:大连理工大学,2013.

[2]陈建华,马士华.基于DBR系统的敏捷供应链协同机制[J].工业工程与管理,2005,10(5):27-34.

[3]KEVIN J.WATSON,JOHN H,et al.The evolution of a management philosophy:The theory of constraints [J].Journal of Operations Management,2007(25):387-402.

[4]RAIMONA Z H,MOHD Y S.Total quality management and theory of constraints implementation in malaysian automotive suppliers:a survey result[J].Total Quality Management & Business Excellence,2006,17(8):999-1020.

[5]WU H H,YEN M L.A DBR scheduling method for manufacturing environments with bottleneck re-entrant flows[J].International Journal of Production Research,2006(7):883-902.

[6]孟吉伟,王少华,李小龙.串行连续生产线的缓冲库存控制与可靠性研究[J].机械设计与制造,2012(5):6-8.

[7]唐卫峻,范宏达,孙阿楠.TOC在供应链管理中的应用[J].工业工程,2003,6(4):24-27.

[8]刁叶光,任建标.基于TOC理论的补货系统目标库存量动态控制[J].哈尔滨商业大学学报:自然科学版,2012,28(6):764-768.

[9]崔南方,易林华.基于TOC理论的分销系统库存控制模型[J].工业工程,2008,11(2):133-137.

[10]YUAN K J,CHANG S H,LI R K.Enhancement of theory of constraints replenishment using a novel generic buffer management procedure[J].International Journal of Production Research,2003,41(4):725-740.