肥大型气泡船底部凹槽构型设计及优化*

2015-04-18欧勇鹏

吴 浩 欧勇鹏

(海军工程大学舰船工程系 武汉 430033)

0 引 言

目前,气层减阻技术引起了国际造船企业广泛的关注和研究,该技术在俄罗斯发展最为成熟,大批的气泡船被建造并投入运营,荷兰、日本及西欧的一些研究机构也分别开展了大规模的实船演示验证[1-3].我国气层减阻技术在高速艇上的应用研究已经取得了较大突破[4-5],但针对排水型运输船舶减阻方案的研究尚处于起步阶段.陈克强等[6-7],针对过渡型高速艇开展了喷气减阻试验研究,并在循环水槽里开展了某低速船的喷气减阻模型试验[8].王 家 楣 等[9-10]开 展 了 船 舶 吃 水 及 喷气位置对微气泡减阻效果影响的试验研究.其研究结果表明,吃水、喷气位置、航速同时影响微气泡减阻效果;喷气位置及航速不同,吃水对减阻率的影响规律不同.而目前尚未有对10万t级大型运输船舶气层减阻设计的相关研究.

鉴于上述原由,开展了载重量95 000t散货船喷气减阻方案设计,数值研究了船底凹槽构型对气层形成、与船底适配性及船体阻力的影响规律.试图通过构型的设计及优化,为突破大型气泡船的船型技术提供有益帮助.

1 设计原则

由文献[4-5]可知,在船底设置凹槽并喷气可大幅降低船舶的航行阻力.然而凹槽参数对气层的稳定性及气层与船体的适配性有重要影响.一般认为,船底凹槽设计应遵从以下原则:(1)船底设置凹槽后,不喷气下的阻力增加不大,喷气后阻力可大幅降低.(2)凹槽面积尽量大,以保证足够的气层覆盖面积.(3)凹槽对气层具有良好的保护效果,使得气层具备较强的抵抗外界干扰的能力.(4)凹槽具有良好的导流功能,气体从凹槽首部向尾部流动,并从恰当的位置处平稳离开凹槽,不会对螺旋桨、舵等的性能带来不利影响.

通过建立大型气泡船数值模型,在上述原则的指导下开展船底凹槽设计,试图提出有效的大型船舶气层减阻设计方案.

2 RANS数值计算方法

母型船为载重量95 000t散货船,船模的基本参数见表1.

表1 散货船模型船体参数

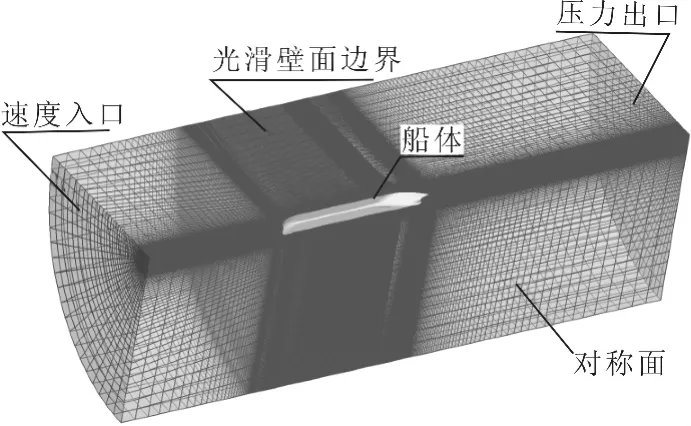

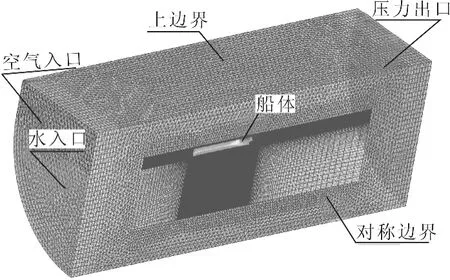

在计算过程中,针对不同的问题采用不同的数值方法.在进行凹槽构型方案对比时,气层主要影响底部流场,可忽略船体兴波的影响,将自由兴波面简化为固定的无摩擦壁面,网格划分及边界设置见图1.在开展喷气减阻率预报时,计入船体自由面兴波的影响,网格划分及边界设置见图2.

图1 叠模网格方案及边界设置

图2 计入自由面兴波的网格方案及边界设置

图1 中,流域采用全结构化网格离散,网格总数为110万.入口为速度入口,距离船首1倍船长;出口为静压出口,距离船尾2倍船长.流场侧面距离船体表面1倍船长,均设置为光滑壁面,中纵剖面设置为对称面.

图2中,计算区域采用混合网格进行离散,分为内域和外域两个部分.内域为距离船体1倍船长的范围,采用全结构化网格进行离散,外域则采用非结构化网格进行离散.网格单元总数为180万.

在上述2种网格方案中,船体表面上的网格布局基本一致,船体表面法向设置边界层网格,在所计算的速度范围内,y+值为40~150.船体表面上的全结构化网格见图3.

图3 船体表面上的全结构化网格

采用上述网格划分方案,通过求解RANS方程对喷气作用下的大型船舶粘性流场进行分析,湍流模型为RNGk-ε模型,两相流为VOF方法;控制方程的离散为二阶迎风格式,压力与速度的耦合为SIMPLEC算法,收敛精度为10-4.

3 凹槽构型方案

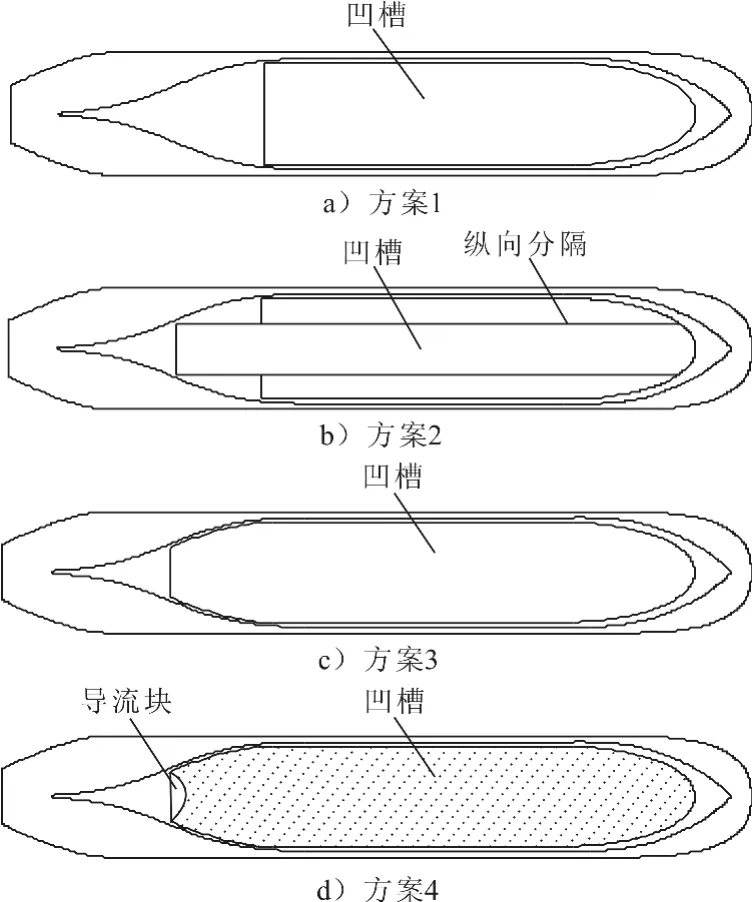

图4给出了船底凹槽4种设计方案的示意图,凹槽基本参数见表2.表中:Lh/Lwl为凹槽长度与水线长之比;Bh/Bwl为凹槽宽度与水线宽之比;S/Sw为凹槽面积与湿表面积之比.

图4 凹槽的不同设计方案示意图

表2 船底凹槽方案及其参数 %

凹槽从平底首部开始,凹槽头部为弧形,宽度逐渐增加直至为水线宽的82.11%,之后宽度保持不变向后延伸,凹槽尾部具有斜坡构型.4种凹槽的不同之处主要在于凹槽的尾部形状及截止位置.凹槽的不同设计方案示意图见图4.方案1的尾部宽度与凹槽总宽一致;方案2的内部设置2块纵向隔板,将凹槽分割为3个部分,其中两个侧面凹槽长度一致,宽度为20.53%Bwl,居中的凹槽长度略大,宽度为41.05%Bwl,凹槽尾部呈阶梯型;凹槽方案3的尾部逐渐收缩,尾端宽度为41.05%Bwl.凹槽方案4与方案3基本一致,主要不同之处为方案4的凹槽尾部设置有一个轮廓为半弧形的导流块.

4 方案对比及优化

4.1 气层适配性

图5给出了Fr=0.155,Cq=0.056不同凹槽方案下的船底气层图像,凹槽深度均为0.45%Lwl.从图5可见,喷气后,4种凹槽方案均可形成长气穴,将船底的大部分面积与水完全隔离开来.凹槽形式对气层形成的影响不大,但对气体的溢出有所影响.采用凹槽方案1及方案2时,气体从凹槽尾部及凹槽首部稍后位置处溢出;采用凹槽方案3及方案4时,气体主要从凹槽尾部两侧溢出.

图5 不同凹槽方案的船底气层图像

图6 为不同凹槽方案下,船体表面上的气相分布图.从图6可以看出:采用凹槽方案1与方案2时,气层在凹槽尾部破碎,形成气液混合流,并在来流作用下向船尾扩散,有一部分气体进入螺旋桨工作区.采用凹槽方案3与方案4时,气层在凹槽尾部平稳地向两侧分开,并从舷侧离开船体表面,几乎没有气体进入螺旋桨工作区.从图6c)与d)还可以看出,凹槽方案3的尾部构型本身具有良好的气层分流功能,此时安装尾部导流块对气层的分流作用不明显.

图7 给出了凹槽方案3的气体流动轨迹线,从图7可以明显的看出:气体在凹槽中形成多次回流,最后从凹槽尾部两侧溢出.

图7 凹槽方案3气体流动轨迹线

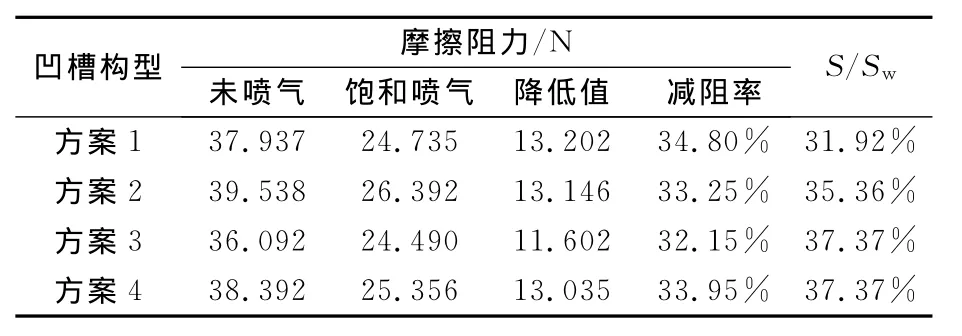

表3给出了不喷气及饱和喷气下,不同凹槽方案摩擦阻力的变化,其中Fr=0.155,气流量Cq=0.056.由表3可以见,饱和喷气后,不同凹槽方案所获得的摩擦阻力减少有所不同,但差别不大;减阻率与凹槽所占湿表面积的比例相近,其中方案3所得喷气前、喷气后的摩擦阻力绝对值最小.

表3 Fr=0.155时不同凹槽方案下的摩擦阻力及其减阻率对比

图8给出了不喷气时凹槽构型方式对阻力的影响.由图8可见,不喷气时,设置船底凹槽使得总阻力增加.图9为开槽不喷气时的阻力相对于光体阻力的增值,由图9可见,在本文所设计的4种凹槽中,方案2阻力增加最大,方案3与方案4的阻力增加较小,且两者的阻力增值相当.

图8 不喷气时不同凹槽方案的阻力对比

图9 未喷气时凹槽导致的阻力增加

综上所述,在凹槽面积差别不大的情况下,饱和喷气形成稳定气层后,凹槽形式对喷气后摩擦阻力的影响不大.但凹槽形式对气层形态及气层的溢出情况影响较大,尤其是凹槽尾部构型,不恰当的设计使得气体进入螺旋桨工作区,可能会影响推进性能.从上述分析还可以看出,本文设计的凹槽方案3,4具有较好的性能,不仅可形成长气穴,阻力大幅降低,且可使气体从凹槽尾部两侧平稳溢出,与船体具有良好的适配性,同时不喷下的阻力增值较小.其中,方案3的结构形式较方案4简单.

4.2 凹槽深度的影响

图10~11给出了槽深变化对凹槽方案3不喷时总阻力及阻力增加的影响.从图中可以看出:槽深增加,不喷气下的阻力增大.可见,在保证可形成长气穴的前提下,槽深不宜过大.

图10 槽深对凹槽方案3不喷气时阻力的影响

图12 给出了不同凹槽深度下,船底气层的分布情况,从图12可以看出:稳定气层形成后,凹槽深度对气层分布的影响不大.

图11 槽深对方案3不喷气下阻力增值的影响

图12 凹槽方案3不同槽深下的船底气相图

表4给出了Fr=0.155,凹槽方案3不喷气及饱和喷气下的单位排水量阻力随槽深的变化.其中:ΔR/W 为未喷气时凹槽导致的阻力增加.由表4可见,凹槽深度主要影响不喷气时的阻力,对喷后的阻力影响不大;凹槽深度增加,不喷气下的阻力增大.

表4 Fn=0.155槽深对喷气前后阻力的影响 %

4.3 减阻率预报

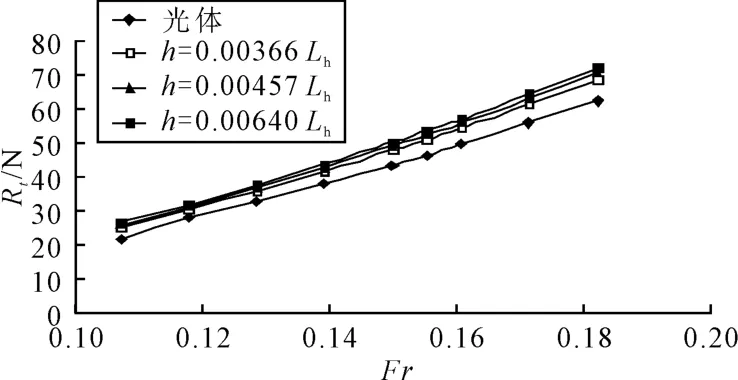

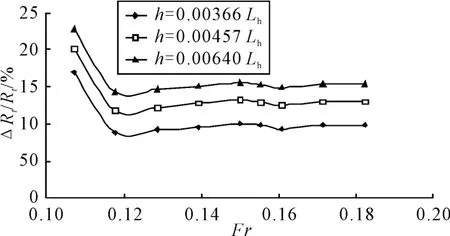

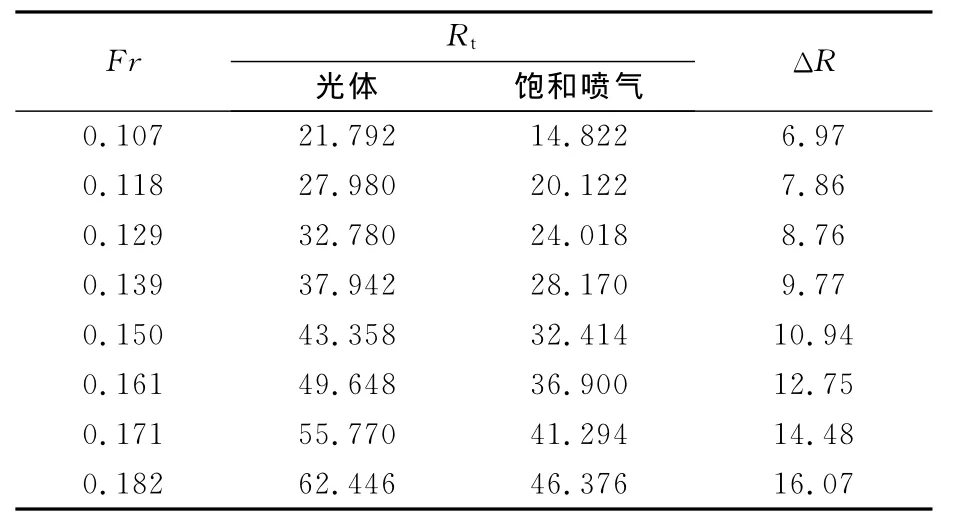

表5给出了模型光体阻力、凹槽方案3饱和喷气下的阻力随航速的变化,其中气流量Cq=0.056.由表5可见,模型设置底部凹槽,喷气后阻力大幅度降低,阻力的降低值随航速的增加而增大.

表5 模型光体及喷气后阻力的数值结果 N

图13给出了绝对减率随Fr的变化.绝对减阻率指的是模型设置凹槽并喷气的阻力相对于光体阻力的减小率.由图13可见,绝对减阻率随速度的增加呈降低趋势,在计算的速度范围内,减阻率可达25%以上,最大减阻率为31.98%.

图13 模型绝对减阻率的数值预报结果

5 结 论

1)通过4种凹槽构型计算结果的对比分析,获得了阻力大幅降低、气层稳定性良好,且与船体具有较好适配性的设计方案.

2)凹槽深度主要影响不喷气下的阻力;喷气形成长气穴后,凹槽深度对阻力的影响不大.

3)载重量95 000t散货船模型底部设置凹槽并喷气,绝对减阻率可达25%以上,最大可达31.98%.

[1]村井祐一,熊谷一郎,田坂裕司,等.船舶摩擦抵抗低減のための翼型気泡発生装置に関する研究[C].日本船舶海洋工学会论文集,2011(3):1-3.

[2]KODAMA Y,KAKUGAWA A,TAKAHASHI T,et al.A full scale experiment on micro bubbles for skin friction reduction using seiun-maru,part 1the preparatory study[C].Journal of the Society of Naval Architects of Japan,2002,192(3):1-14.

[3]NAGAMATSU T,KODAMA Y.A full-scale experiment on micro-bubbles for skin friction reduction using seiun-maru,part 2the full-scale experiment[C].Journal of the Society of Naval Architects of Japan,2002,192(3):15-28.

[4]DONG Wencai,GUO Rixiu.Air injection on the bottom of stepped planing craft and its effect on resistance[J].Journal of Ship Mechanics,2000,4(3):1-8.

[5]DONG Wencai,OU Yongpeng.Experimental study on resistance and longitudinal motion of high-speed air cavity craft[J].Journal of Ship Mechanics,2011,15(9):950-959.

[6]陈克强,潘冬华.喷气方式及喷气位置对气泡船减阻效果的研究[J].船海工程,2010(2):12-15.

[7]陈克强,张 郑.不同航态及附体对气泡稳定性的影响研究[J].船海工程,2010(3):1-3.

[8]张 郑.低速肥大船型气幕减阻研究[D].武汉:武汉理工大学,2010.

[9]王家楣,郑晓伟,姜曼松.船舶吃水对微气泡减阻影响的水池试验研究[J].船舶工程,2004,26 (6):9-12.

[10]王家楣,姜曼松,郑晓伟,等.不同喷气形式下船舶微气泡减阻水池试验研究[J].华中科技大学学报:自然科学板,2004,32(12):78-80.