阀体梯形螺纹卡滞故障的分析及解决

2015-04-16吴维设

□ 吴维设 □ 侯 朋 □ 曹 彧

中国空空导弹研究院 河南洛阳 471099

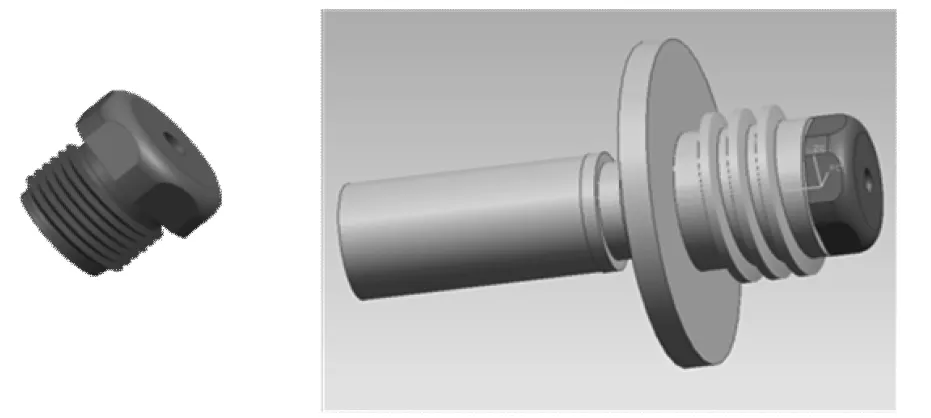

阀体是某型号氮气瓶上最主要的结构件之一,如图1所示。该零件右端的美制梯形螺纹属于非标螺纹(图中标记的位置),中径值为为此专门设计制造了专用螺纹环规对其进行检查验收。经检验合格的螺纹在装配时却经常出现螺纹卡滞拧不到底的现象。因此,必须查明导致该现象的主要原因并制定解决方案。

1 故障原因分析验证

1.1 物理分析

用螺纹环规(简称环规)对卡滞的螺纹进行复测,证实确实拧不到底,部分甚至不能引头,但零件入库时该螺纹用环规检测是合格的。经初步分析,该梯形螺纹是入库后发生变形,导致部分零件出现环规卡滞拧不到底。对螺纹中径变大和环规卡滞进行分析,共总结出如下2种可能。

(1)脏物的影响。取出环规检查不合格的零件,将零件与环规用清洗剂进行清洗,并用毛刷刷洗,再将零件与环规旋合,部分零件通过检验合格,经检测几个螺纹后,环规重新出现黑色脏物。证明脏物的确是造成卡滞的因素之一。

分析原因,当环规与阀体的梯形螺纹在多次旋合后会产生少量的脏物,环规内径与螺纹间的空间本来就很小,这些脏物在螺纹旋合中就会出现卡滞现象。

(2)检查加工过程中产生的应力影响。通过对整个加工过程的梳理,可能导致零件变形的因素是在加工螺纹时的装夹变形,加工完成后零件存在残余应力,在后续铣螺纹引导和收尾的工序中,使应力释放产生螺纹变形,以及零件在钝化处理时,在70°C槽液加温时加剧应力释放产生变形。分别安排各工序对螺纹进行监测,同时分别在机床上和取下后分别进行检测,经过两个小批次的跟踪检测,发现各处螺纹都检测正常,没有明显变化,因此,加工装夹及钝化处理不是造成零件变形的主要因素。

▲图1 阀体零件图

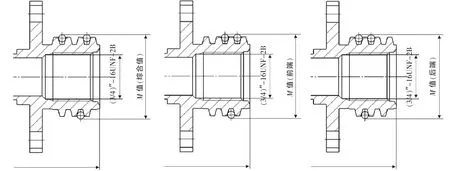

▲图2 前盖与阀体装配图

1.2 装配受力的有限元分析

通过初步分析和验证,只是发现了脏物是导致螺纹卡滞的原因之一,但安装到气瓶后仍存在清洗后卡滞的现象,即该问题并没得到彻底解释和解决,还需进一步分析。

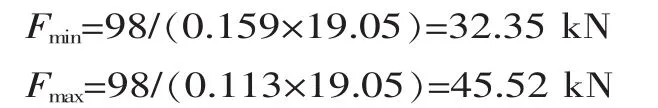

对产品的装配情况进行了解,发现要在梯形螺纹一端的内腔拧一个前盖,如图2所示,前盖上螺纹为(3/4)″-16UNF-2B,装配力矩值为 98 N·m,是否存在装配变形是此次分析的一个重点,预紧力F为:

式中:T为螺纹拧紧力矩;K为扭矩系数;d为螺纹尺寸。

扭矩系数主要取决于材料的摩擦因数,而螺纹的尺寸对其影响非常小,通过查询得知,前盖的螺纹表面喷涂有二硫化钼,按钢-钢有润滑时摩擦因数为0.08~0.12、 内螺纹为 (3/4)″-16UNF-2B (大 径 φ19.05)按M20的螺纹查询,可知Kmin=0.113,Kmax=0.159[2]。

已知:T=98 N·m,d=19.05 mm,分别计算可得装配内腔螺纹后端面的预紧力:

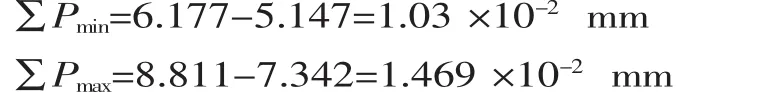

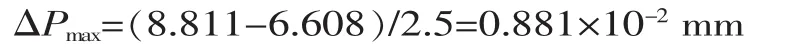

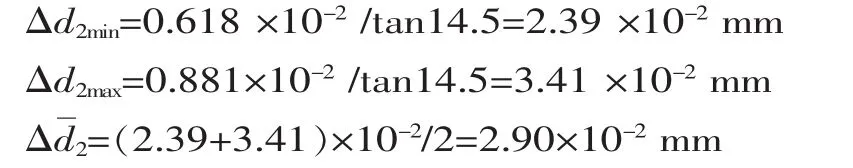

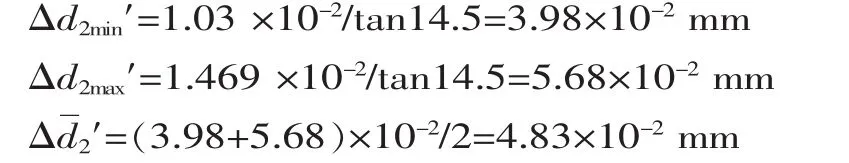

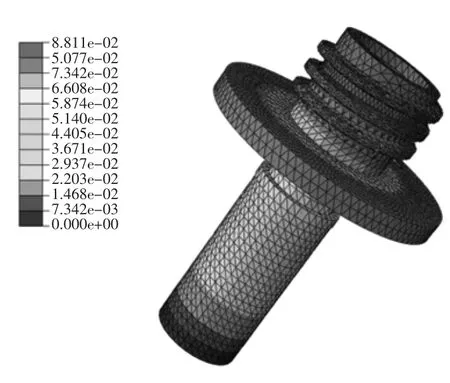

通过有限元分析,得到在最小和最大预紧力作用下的零件变形情况,如图3和图4所示。由图可知,在预紧力作用下,零件发生压缩,梯形螺纹的螺距变小,特别是端头的1~1.5圈螺纹变形最大。由于螺纹受力螺距变小,旋合长度越长则螺距累积误差越大,影响越显著,当螺距的误差影响大于零件与环规的间隙时,容易出现卡滞拧不到底的现象。由图3、图4可以分别计算出在2.5个螺距上最小累积误差与最大累积误差为:

由于螺距误差,相当于螺纹作用中径增大,个别零件甚至出现无法拧上的故障。梯形螺纹全长按2.5个螺距计算,则每个螺距的平均压缩量ΔP为:

最小预紧力时:

最大预紧力时:

梯形螺纹受压螺距缩小时且当量中径变大,螺距压缩量 ΔP 与作用中径 Δd2关系为[5]:

式中:α 为螺纹牙型角,29°。

螺纹后端的作用中径变化量为:

▲图3 最小预紧力时应变结果

▲图4 最大预紧力时应变结果

▲图5 三针法测量M值示意图

表1 螺纹中径加工成锥形的实验数据

由上面的计算可知,前端装配变形导致中径变大值平均为2.9×10-2mm,后端中径的变大值平均为4.83×10-2mm,而其中径公差为0.16 mm,螺纹前后两端的变形量占整个公差带的18.75%和30.3%,这也较好地解释了为何出现大部分螺纹拧不到底的问题。

2 解决措施

2.1 增大螺距

由上述分析可知,阀体梯形螺纹卡滞的主要原因是装配前盖时的预紧力造成了螺纹压缩变形,其螺距的压缩量平均为0.007 mm。为了解决该问题,可以在加工螺纹时对其压缩量进行预先补偿,即在零件加工时将梯形螺纹的螺距由5.08 mm加工到5.085 mm,这样装配变形后其螺距将由零件状态的5.085 mm恢复为5.08 mm,理论上可以解决该问题。

但经过分析研究,要想通过更改螺距的方式来补偿变形量,则对于加工出来的螺纹中径也要通过计算进行补偿,而测量其补偿后的螺纹需要重新设计专用量具,同一螺纹使用两种测量工具对其质量无法控制。

2.2 中径补偿

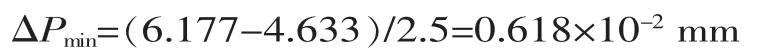

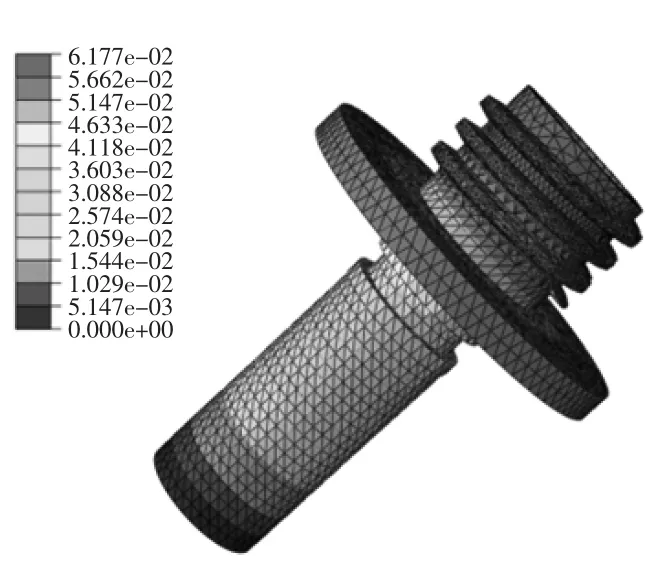

根据压紧后阀体变形的力学分析,将阀体上螺纹采用在公差要求范围内变中径的方式加工进行变形补偿,即:中径在整段螺纹长度上按倒锥度加工,这样可以补偿拧入前盖后的正锥度变形。根据计算结果,后端中径变大的平均值为4.83×10-2mm,加工锥度的直径差取0.05 mm,现场针对该方案加工出5件实验件,由于加工出来的中径呈锥形,在实验过程中为更准确地测量螺纹的变形情况,因此在使用三针法测量螺纹中径时,对该段螺纹前后段进行分段测量,如图5所示,其实验数据见表1。

通过该5组数据的实验结果,验证了中径按倒锥度加工方案的可行性。随后将现场分出25件,按此方案进行验证,加工后的螺纹用环规和三针检测合格,并在装配后重新用环规进行测试,全部检验合格。之后,又按此方案加工出50件,同样全部合格,证明原因分析到位,措施有效,为阀体今后的生产提供了可靠的保障。

3 结论

(1)由于梯形螺纹牙型角小,如果有预紧力将会使螺距变形,特别对压缩中径公差的阀体梯形螺纹影响较大。阀体梯形螺纹卡滞主要为装配内孔的堵盖后受力变形所致,梯形螺纹与螺纹环规摩擦易产生脏物也是造成螺纹卡滞的因素之一。

(2)通过理论计算或数理统计确定变形量,根据变形量进行相应补偿是机械加工中解决零件变形和让刀的一种有效措施。

[1] 材料手册(金属)[Z].上海航天局第八○七研究所.

[2] 郭卫凡,黄文建.力矩法控制螺栓预紧力的准确度分析[J].科技信息,2011(25):76-77.

[3] 汪玉平.车工技术问答[M].郑州:河南科学技术出版社,2009.

[4] 孙志芳.美制梯形螺纹(ACME)的三针测量法[J].科技视界,2012(3):96-98.

[5] 胡祖荫.螺纹单一中径与作用中径的检测及验收 [M].北京:中国标准出版社,1998.