伸缩套管壳注塑成型的缺陷分析

2015-04-16金志伟周小林李继承

□ 金志伟 □ 周小林 □ 李继承 □ 张 浩 □ 王 骥

1.宁波大学 机械工程与力学学院 浙江宁波 315211

2.宁波富佳实业有限公司 浙江余姚 315400

注塑成型工艺可以生产结构复杂、尺寸精度要求高和材料相对单一的塑料制品,产品广泛应用于汽车工业、医疗卫生、航空航天及日常生活等领域。随着注塑成型产品的不断推广应用,注塑件的翘曲、收缩、熔接痕等缺陷问题广受关注。借助于有限元方法,工程技术人员分别对这些缺陷进行了分析并从工艺参数方面进行优化。王桂龙等[1]以电视机面板为研究对象,把注塑过程中的熔体温度和模具温度等6个参数作为翘曲的影响因素,对各工艺组合进行了有限元仿真试验。吴真繁等[2]对某一薄壁零件从熔体温度、保压压力等4个参数着手对翘曲进行了优化。徐刚、王丽霞等[3,4]采用有限元方法研究了注射时间和保压压力等工艺参数对不同注塑制品体积收缩率变化的影响,并用正交试验方法找到一组工艺参数,使制品的体积收缩率变化最小。钟皓东等[5]采用有限元软件并结合遗传算法获得了对应于熔接痕长度与位置最佳的注塑时间、模具温度、熔体温度和浇口位置4个参数的组合。

有限元分析对解决工程中的复杂问题很有帮助,但作为一种数值求解方法,许多因素都会对计算结果造成影响。在具体的计算过程中,结构模型前处理中的网格划分就对分析精度有很大影响。如果网格质量不佳或密度不够,都会使数值结果不精确,失去实用价值。在这方面,虞俊波等[6]通过细化构件的有限元网格和对比网格质量,检验了有限元分析结果的收敛性,并在最大翘曲的估计上取得了与实验结果一致的良好结果。

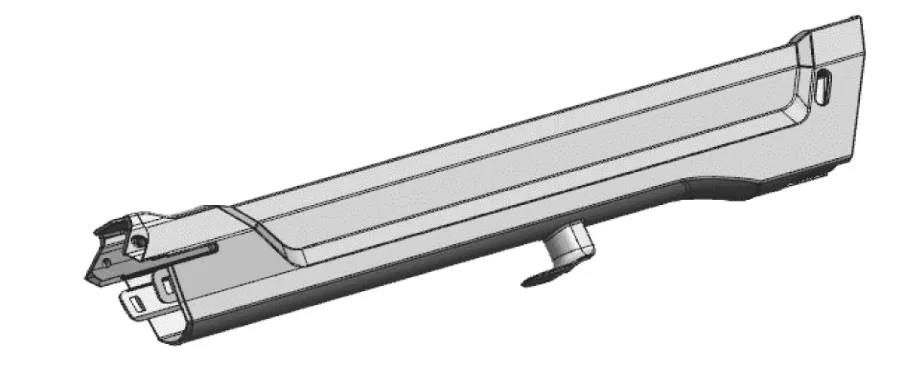

本文是笔者在翘曲分析方面研究工作的深入和延伸,研究对象来自于宁波富佳实业有限公司最新设计的产品,是一个应用在吸尘器上的伸缩套管壳,其关键质量指标是伸缩配合部分的翘曲变形量,它对产品的质量和性能有重要影响。在对其注塑缺陷进行分析预测前,需要以翘曲值为目标,对比不同网格密度和网格质量下的结果,检验有限元分析的精度。然后在工艺参数范围内进行数值试验分析,加上优化技术,找到一组工艺参数,使翘曲值最小,同时对熔接痕、收缩和气穴缺陷进行预测,最后综合这些结果,提供注塑过程的改进方案,整个分析过程是基于注塑分析软件Moldflow来完成的。

1 注塑件模型和网格划分

伸缩套管壳的三维模型如图1所示,零件尺寸大约为 500 mm×100 mm×50 mm,壁厚约为 3.5 mm,材料为ABS 750,主要材料属性见表1,塑件的三维模型在Pro/E中建立。

▲图1 套管壳三维模型

表1 ABS 750的主要材料属性

对零件的几何模型进行网格划分有三种方法:中性面、双层面和3D网格[7]。中性面网格需要采集模型的壁厚信息,忽略熔体在厚度方向的速度分量和压力梯度,计算量相对较小,但结果误差通常较大;双层面网格在模型的表面生成二维网格,并要求保证顶面和底面网格的单元相互匹配;3D网格通过四面体单元填充模型,对中性面或双层面网格中的假设结果以额外的计算来获得。相对而言,3D网格更适合形状复杂的块状模型,中性面和双层面网格更适合薄壁壳状零件[8-9]。综合上述分析,在综合计算资源耗费和计算精度的情况下,本文计算采用双层面网格划分几何模型,网格划分如图2所示。

▲图2 套管壳的网格划分

双层面网格中的每个单层由三节点的二维三角形单元组成,网格划分后的单元总数为40 080,节点总数为20 026。在利用Moldflow的网格划分过程中,网格质量的一个重要评判指标是网格纵横比[10],一般纵横比越小,网格质量越高。而Moldflow中的双层面网格划分还有一个对网格匹配率的要求。本例中,双层面网格的匹配率为93.4%,纵横比低于3,匹配率和纵横比均符合Moldflow使用手册对分析模拟的推荐要求。

2 工艺窗口分析

产品的生产使用海天塑机公司的SA3200/1700u注塑机,公称注射量为929 cm3,注射压力182 MPa,螺杆转速0~220 r/min,锁模力3 200 kN。在后续分析前,先结合此设备的主要技术参数进行工艺窗口的分析,分析结果显示了对于注塑模具设计约束下的特定材料的模具温度、熔体温度和注射时间的推荐值。工艺窗口分析范围的模具温度为30~60℃,熔体温度为205~245℃,注射时间0.35~8.64 s,结果如图3所示。

由图3可以看到,首选区域范围并不小,只要选择的参数落在该范围内,应该可以得到较为良好的成型质量。根据Moldflow的推荐结果,选取模具温度44.4℃,熔体温度240.8℃,注射时间1.365 s。由此计算得到了成型质量曲线,如图4所示。成型质量是Moldflow将最低流动前沿温度、注射压力、最长冷却时间、最大剪切速率和最大剪切应力等结果综合后的一个塑件质量评价指标,该指标随着注射压力、最长冷却时间、最大剪切速率和最大剪切应力的减小而增大,随着最低流动前沿温度的升高而增大。

▲图3 模具温度为40℃时的熔体温度与注射时间

▲图4 Moldflow推荐参数下的成型质量曲线

3 以翘曲值为目标的网格精度验证

网格密度随着全局网格边长减小而增大,计算精度也将得到改善,但是相应的计算量耗时会更长[11]。为了验证分析结果的收敛性,对模型分别划分为网格全局边长 10 mm、8 mm、5 mm、4 mm、3.5 mm、3 mm 和2.5 mm的有限元模型,然后以成型缺陷分析中的翘曲值来考察在其它参数不变情况下的结果变化 (如图5所示)。计算结果表明,在不同的网格边长下,翘曲变形分布位置是一致的。在翘曲变形较小的位置,不同的网格边长下的结果相差很小,基本一致。在翘曲值最大区域、网格边长大于4 mm的分析中,最大翘曲值的偏差较大,并随着网格的增大而减小。网格边长小于3.5 mm,翘曲最大值的偏差为0.002 5 mm;误差远不到1%,可认为已经收敛。由此可知,翘曲的计算结果随着网格的加密而趋于平稳,最后计算结果收敛。网格密度影响计算时间,10 mm网格边长下的分析耗时34 min,4 mm网格耗时 79 min,2.5 mm网格耗时 253 min。注意到网格边长3 mm以下的计算,耗时大大增加,而且对计算的结果影响极小,继续细化已无实际意义,为在后来的分析过程中兼顾精度和计算资源,采用3.5 mm网格。

▲图5 不同全局网格边长下零件的最大翘曲值

4 针对翘曲变形的工艺参数优化分析结果

套管对配合部分的翘曲变形要求尽可能低,可以采用Moldflow的实验设计方法对工艺参数进行优化[12-14]。其中变量影响实验采用田口方法,由此判断哪些变量对零件质量标准的影响最大。变量响应实验采用面心立方方法,计算各项质量标准对输入变量的敏感度,为各项标准生成响应面,以此对各个变量的值进行优化。使用的变量为模具温度、熔体温度、保压时间和保压压力,见表2。

表2 实验设计方法的变量

在确定变量及范围后,用田口方法得出套管壳零件翘曲影响最大的是保压时间,而采用面心立方方法确定的最佳工艺参数见表3。

表3 工艺优化后的参数

从图6中可以看到,经过优化后的翘曲与验证网格精度时选用的初期参数相比有了明显降低,最大翘曲变形量减小了24%。配合部分的翘曲在0.38 mm以下,可以保证较高的配合质量。

5 套管壳的注塑缺陷分析结果

套管壳由于装配时的配合要求,对滑动配合部分要求变形量尽可能小,也是这一零件最为关键的质量要求。以翘曲为目标进行工艺优化可以将变形大大减小,如果考虑以塑件整体的综合质量为目标,应继续对套管壳的其它重要缺陷进行分析,以更好地综合指导零件设计、模具开发和工艺参数的改进。鉴于套管壳的结构特点和应用环境,对强度的要求不高,而对外观质量有较高要求,需要选取气穴、熔接痕和体积收缩率3个缺陷作进一步分析。这些缺陷能在Moldflow中的流动分析结果中得到,在分析参数的工况设置中,充填方式采用自动方式,即软件在流动前沿达到最后一个节点时自动停止注射。V/P转换点方式设置为填充量的百分比控制,设置值为98%。保压控制以保压压力和保压时间方式进行,数值分别为60 MPa和10 s。

气穴缺陷来源于两股或多股熔体流动前沿包围并困住的气泡,当熔体冷却后,困住的气体由于密度比熔体小,往往在塑件表面形成小孔状的瑕疵,此外,保压阶段被困空气压缩升温,极端情况下产品由此出现焦痕。气穴产生的原因主要有跑道效应、迟滞现象和排气不足[15]等,跑道效应是熔体在厚薄不均的部位分流,先填充较厚的区域,之后再汇合来填充较薄的区域;迟滞是在包含多个流动路径的零件中,熔体会缓慢流动或停滞在窄小的区域;排气不足是指最后填充的区域中缺少排气口或者排气口尺寸不够大,根据这3个因素,以采用合理的黏度模型,利用Moldflow可以对气穴的位置进行预测。在软件的工程面板中将分析序列设置为填充+保压,黏度模型采用Cross-WLK,充填方式设为自动,运行分析后得到的气穴分布如图7所示,图中深色点表示可能产生气穴的位置,可以看到气穴主要集中在套管壳两个端部的边缘位置。

熔接痕是在填充过程中,两股或多股熔体相遇而造成的瑕疵或可见缺陷。如果不同流动前沿在相遇时过早冷却,则它们无法很好地熔合成一体,从而在成型零件中产生熔接痕。零件中熔融材料在流动至孔或镶件、下个浇口或可变壁厚处时,均可能出现熔接痕。熔接痕会造成结构的强度变弱,同时也影响外观,在注塑过程中应尽可能消除熔接痕。对于无法消除的熔接痕,也应尽量使其位于不易受影响的区域。

图8中的明暗条纹代表熔接痕的分布位置,不同灰度代表两股熔体相遇时的液面夹角不同。注塑件的熔接痕主要分布在两端的孔状结构附近,角度较小,相应的熔接痕对结构强度的损害也越小,对外观的影响也越小,中间部分只有两条位于内侧面的熔接痕。

体积收缩是由于温度从熔体温度变化为环境温度而造成的聚合物收缩,体积收缩过大会造成零件翘曲、缩痕、关键尺寸过小和内部缩孔,壁厚过大和保压不足都是造成零件高体积收缩的原因。

▲图6 优化后的翘曲结果

▲图7套管壳的气穴预测

▲图8 套管壳的熔接痕预测

▲图9 套管壳的体积收缩预测

根据最佳注塑条件参数计算所得的收缩率如图9所示,得到的套管其整体收缩率在2%左右,少部分区域在4%以上,在实际生产中,2%~4%是可以接受的。

经过上述分析,得到了对套管壳质量有显著影响的主要缺陷结果。利用这些结果,结合产品开发和模具设计中的实际情况,提出以下几个工艺调整策略来提高塑件质量:①将排气口或模具的分型面尽量设计在气穴出现的位置,利于减少气穴以及由此造成的小孔瑕疵和焦痕;②对于塑件背部中间位置的熔接痕缺陷,由于其刚好与分型面在同一平面内,可以考虑在模具中熔接痕对应的位置上开很浅的槽,将熔接痕转移到飞边上,并在塑件脱模后将飞边去除;③根据体积收缩率的预测结果,可以找出塑件中局部收缩最严重的区域,可以考虑将模具的预留容量适当加大一些,弥补塑料熔体在冷却脱模后的收缩,使产品的形状和尺寸更为精准。

6 结论

利用Moldflow进行注塑过程分析时,网格划分质量对有限元仿真分析有重要影响。网格质量和Moldflow翘曲分析结果有密切的关联性,粗糙的网格和网格缺陷会导致计算结果不收敛。在计算之初需要考虑网格的合理选择,目的在于保证计算质量,得到可靠的注塑缺陷分析结果。根据上述分析计算结果,可以得到以下结论。

(1)数值模拟越趋近实际的注塑过程,网格越需要加密,但是过大的网格密度势必增加计算量。合适的网格密度在计算结果精度足够的情况下,减少了计算资源的耗费,提高了模拟计算的效率。在资源有限的情况下,应该灵活地细化网格,兼顾分析精度和计算效率。

(2)Moldflow分析在一些主要缺陷的预测上能够提供一定的指导原则,但与实际结果还可能存在一定偏差。例如气穴和熔接痕预测,Moldflow从实践中归纳整理了这些缺陷的产生条件,根据经验在可能的位置作出预判。在实际生产中,许多难以预料的干扰因素,例如设备折旧、材料参数不精确、生产环境气温变化等,都会对结果的精度产生影响。在实际应用中,一定要与实际产品的测试相结合,从计算模型、参数、环境条件等方面积累经验,逐步保证计算结果与实际结果的相似和一致,这是一个长期的数值分析与加工过程的互动过程,应该制定一个完整的工作计划来保证最大限度地利用Moldflow的计算结果和设计、加工过程的匹配。

(3)充分利用计算机辅助设计技术,引入并行制造的理念,协调零件和模具的设计开发,可以提高产品的开发效率,缩短开发周期,降低开发成本,对塑料加工行业有重要意义。因此,应用有限元分析对注塑工艺进行优化,帮助工艺参数择优,有深入研究的必要。数值计算结果提供了最佳设计和工艺的实验出发点,需要在计算与实验相结合的基础上,改进目前的产品设计和加工流程,不断发挥计算分析方法的重要作用。

[1] 王桂龙,赵国群,李辉平,等.薄壁注塑制品翘曲影响因素分析与工艺优化 [J].中国机械工程,2009,20 (4):488-492.

[2] 吴真繁,孙宝寿,张勇.基于Taguchi试验设计方法的注塑成型翘曲优化[J].宁波大学学报,2011,24(3):108-112.

[3] 徐刚,瞿金平.动态注塑成型工艺参数对聚丙烯制品收缩率的影响[J].塑料,2007,36(5):62-65.

[4] 王利霞,杨杨,王蓓,等.注塑成型工艺对制品体收缩率变化的影响及工艺参数优化 [J].高分子材料科学与工程,2004,20(2):173-176.

[5] 钟皓东,邓益民.基于遗传算法的注塑成型熔接痕长度和位置的优化[J].塑料工业,2006,34(11):27-29.

[6] 虞俊波,周小林,王骥,等.有限元网格质量和材料黏度模型对注塑件翘曲分析的影响[J].轻工机械,2014,32(2):1-5.

[7] 曾军亮.基于CAE技术的注塑成型工艺参数的优化研究[D].长沙:中南林业大学,2013.

[8] 虞俊波.基于CAE和BP网络对塑料轴承座注塑成型的翘曲优化研究[D].宁波:宁波大学,2014.

[9] 孙宝寿,陈哲,吴真繁,等.薄壁注塑件翘曲影响因素分析及优化研究进展[J].机械制造,2009,47(12):25-29.

[10]吴盛金,刘斌.Moldflow软件在无绳电话机面板模具设计中的应用[J].工程塑料应用,2009,37(1):67-80.

[11]左大平,张益华,芮玉龙.Moldflow模拟结果的精度分析[J].模具技术,2006,35(3):3-7.

[12]卫炜,胡泽豪.正交试验设计的注塑成型工艺参数多目标优化设计[J].现代制造工程,2009(2):94-97.

[13]黄松,王喜顺.基于CAE和DOE技术的注射成型工艺优化[J].工程塑料应用,2010,38(7):29-32.

[14]贺华波,邓益民,李红林.基于Moldflow的注塑件结构优化设计[J].电加工与模具,2007,41(4):51-53.

[15]陆宝山.注塑缺陷原因分析及改善对策[J].机械制造与自动化,2009,38(4):84-87.