管道连接件安装机器人液压系统管路精简设计

2015-04-16,

,

(1.山东科技大学 机械电子工程学院, 山东 青岛 266590; 2.山东科技大学 文法学院, 山东 青岛 266590)

引言

近年来随着对海洋油气资源的大力开发,水下管道铺设作业也逐渐增加,对于管道连接件的安装速度等也提出了新的要求。目前国内外对水下管道连接件安装机器人的研究多集中在法兰式连接件安装机器人和卡压式连接件安装机器人方面,对沟槽式连接件安装机器人的研究相对较少[1-3]。为了完成大口径沟槽式连接件的深水安装工作,实验室研制了水下大口径沟槽式管道连接件安装机器人,该机器人属于有缆机器人。

国内研究人员对水下缆索动力学及缆索在水下机器人中的应用等进行了大量的研究, 指出减小缆索直径可以有效地降低缆索对水下机器人运动的影响[4,5]。但是对涉及到包含液压管路的缆索直径控制方法方面的研究较少, 虽然有人提出了海水液压技术在水下装备中的应用[6-9],但是目前来看该技术成本较高。本研究在前期研究基础上结合实验室研制的机器人具体结构,提出了通过对液压系统管路布置方案进行优化以减小缆索直径的具体实施方案。

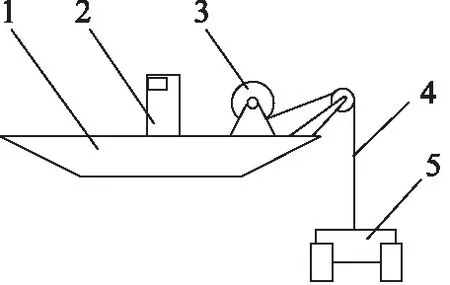

1 初始设计方案

实验室研制的水下大口径管道沟槽式连接件安装机器人系统组成如图1所示,该机器人包含水下作业主体5和控制柜2两部分,母船1和绞车系统3为辅助装置,其中水下作业主体携带连接件进行水下作业,控制柜安放在母船上进行控制。控制柜和水下作业主体通过缆索4连接,缆索4中含有液压管路和通讯线路[10,11],液压源安放在母船上。该机器人的关键作业部分是水下作业主体。

1.母船 2.控制柜 3.绞车系统 4.缆索 5.水下作业主体图1 连接件安装机器人系统组成示意图

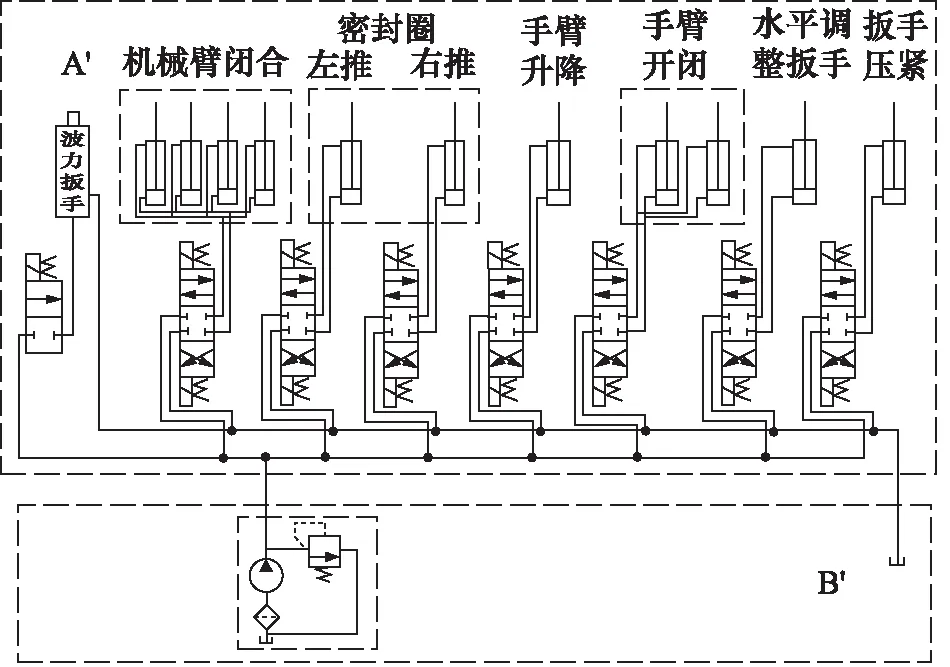

水下作业主体在作业时的管道夹紧、密封圈推送、连接件抓取与下放、夹持手开合、螺栓预紧等关键机构采用液压驱动。初始设计方案的液压原理图如图2所示。图2中所有电磁阀均由点触开关控制,虚线框A部分安装在水下作业主体上,虚线框B部分中的电磁

图2 液压系统原理图

阀组安装在控制柜上。虚线框A和B之间的液压管路与其他线路共同铠装成一根缆索。

在初始设计中,缆索内液压管路数目为16根,导致整根缆索的直径较大,同时使得缆索的弯曲刚度和单元质量较大,这样会对对水下作业主体的运动造成较大的影响,而且缆索弯曲刚度的增大需要较大直径的绞车滚筒。而且管路中需要大量的液压油,使得缆索造价较高。

2 液压管路精简方案

初始方案中导致缆索直径较大的最直接的原因是缆索中液压管路过多,因此在改进方案中将主供液管路和回油管路安放在缆索中,将电磁阀由原来的控制中心移到水下作业主体上。改进后的液压系统如图3所示。图3中虚线框A′部分安装在水下作业主体上,虚线框B′部分安装在控制柜上。

图3 改进后的液压系统原理图

以本原理样机为例,共有8个电磁阀,改进后缆索中减少了14根供气管路(为了制作的方便,制作原理样机时,采用气动系统代替了液压系统),每根气动管路的直径为6 mm,则使得整根缆索的直径减小了15 mm。 减小了缆索的直径及其重量。在实际使用中还节省了液压油,也降低了对母船上绞车功率的要求。

将电磁阀移到水下作业主体上,就需要将电磁阀的控制线也接入水下,8个电磁阀并联使用,共需要9根电线对电磁阀进行控制,因此改进后缆索中需要增加9根电磁阀控制线,但为了减小缆索的直径,应该采取措施减少控制线的数量。

3 控制系统设计

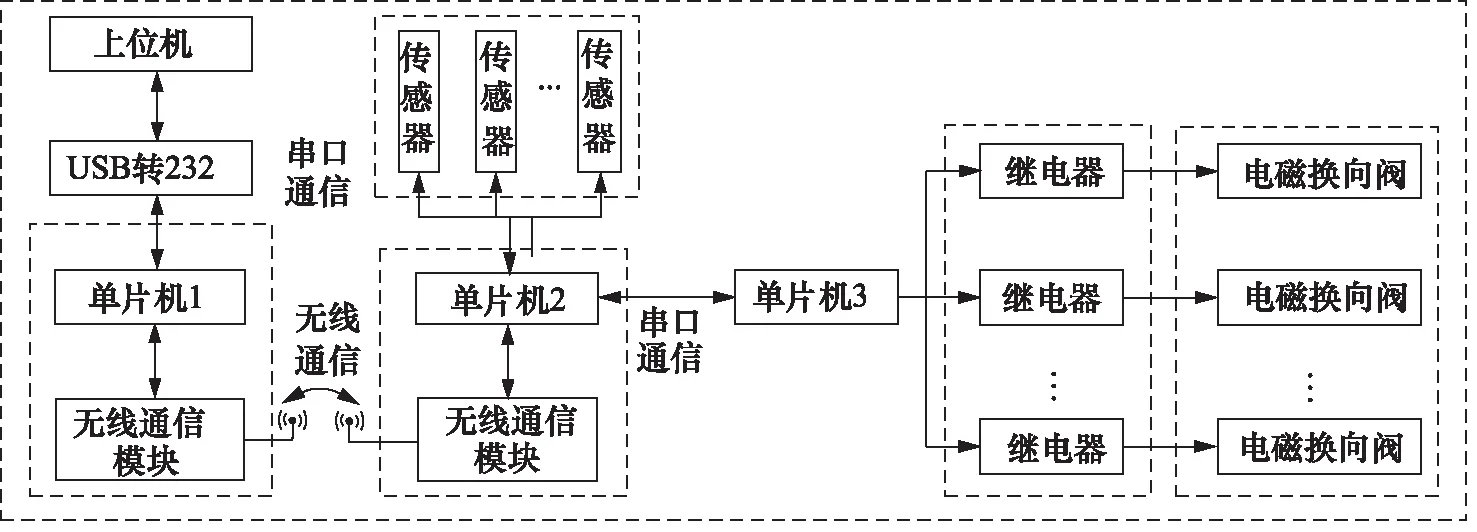

电磁阀开关的控制系统主要分为硬件和软件两大部分。改进后采用无线水声通讯进行控制信号的传输。在原理样机研制过程中, 采用无线通讯模块代替了水声换能器。

图4 系统硬件框图

3.1 控制系统硬件设计

系统硬件框图如图4所示,上位机和单片机1安装在控制柜上,无线通信模块(水声换能器)安装在浮力球上,浮力球安置在母船周围。上位机与单片机1通过USB转串口线进行连接。上位机通过串口通信将设定的控制信号发送给单片机1,单片机1判断上位机发送的控制信号后,通过无线通信模块以无线的方式将该控制信号发送出去。

单片机2、单片机3、继电器和电磁换向阀都安装在水下作业主体上。单片机2,通过无线通信模块,即水下作业主体上的水声换能器接收单片机1发送的控制信号,判断该控制信号后,再通过串口通信将继电器控制指令以波特率为9600的速度发送给单片机3,单片机3判断继电器控制指令,控制相应继电器动作。继电器吸合时,电磁换向阀动作,继电器断开时,电磁换向阀另一个方向导通。通过电磁换向阀的动作控制气缸活塞杆的伸出与缩回。

这样就可以把母船和水下作业主体上电磁阀之间的电线取消,进一步减小缆索直径。

3.2 控制软件设计

使用C#设计了水下大口径管道沟槽式连接件安装作业机器人控制软件,在设计时应遵循美观、便携、易于操作、安全可靠的原则。控制软件包括串口设置、装置定位等功能。将开关虚拟成软件按钮,单击按钮一次为闭合,再单击一次则为断开。软件界面如图5所示。虚拟按钮的设计为后期的功能升级提供了方便。

4 原理样机制作与测试

通过对机器人液压系统和通讯系统的改进,大大减少了控制柜和水下作业主体之间液压管路和电线的数目,减小了缆索的直径,改进后制作的原理样机如图6所示。为了模型制作的方便,采用气动代替了液压系统。

图5 系统功能界面

图6 改进后原理样机总体图

由图6可以看出,改进后的机器人控制柜和水下作业主体之间连接线路为2根。初始设计方案中原理样机的缆索直径为27 mm。改进后原理样机中的缆索直径为12 mm,比初始方案减少了15 mm。如果将原理样机中的气路换成液压管路,则缆索的直径优化后至少减小15 cm。

为了对精简后的气动系统和无线通讯系统进行测试,验证管路精简方案的可行性,对原理样机进行了陆地测试,在实际使用时一个完整的流程如图7所示。

图7 安装作业流程图

固定机构可以使得水下作业主体固定在待连接管道上,为水下作业主体上机械手的工作提供了稳定的平台。机械手移动到连接件库中,抓取连接件。抓取连接件后的机械手将连接件对准管道接口位置。机械手上的升降液压缸活塞杆伸出,将使得连接件上端内表面与管道外壁贴合,再控制机械手上的两个并联的闭合气缸活塞杆伸出,使得连接件的敞开端闭合,最后使用力矩扳手对连接件的连接螺栓进行预紧。

在实际测试过程中,发现了以下问题:

(1) 固定装置的气缸、机械手闭合气缸均为并联,测试时存在动作不一致性;

(2) 由于原理样机的制造精度问题,在进行连接件的抓取、连接件的安装作业时,动作顺畅性还存在一定问题。

针对上述问题,在后期改进过程中,通过加装限流阀、调节管路长度等方法使得并联气缸的动作时间差在可接受范围之内;进一步提高加工制造精度,保证动作的顺畅性。

5 结论

通过将电磁阀移到水下作业主体上和采用无线通讯的方式可以减少水下缆索中液压管路和通讯线路的数目,减小缆索直径, 降低缆索对机器人运动的影响,提高机器人的灵活性和作业精度,节省设备投资,而且可以减小缆索的弯曲刚度,降低对母船上绞车的性能要求。在海水液压驱动技术的可行性尤其是经济性取得实质性突破之前,本方案提出的水下作业系统液压系统管路优化思路可以为其他水下液压作业装备缆索直径的控制提供一定的参考价值。

参考文献:

[1]Vincent Alliot, Ian Frazer. Tie-ins System Uses Low-cost Flangs on Deepwater Girassol Development[J]. Oil & Gas Journal,2002,(6):96-104.

[2]Giles,John,Stephen.Remote Bolted Flange Connection Apparatus and Methods of Operation Thereof[J]. Stolt Offshore Limited,2001,(9):3-39.

[3]Stolt Offshore Limited.Deepwater Flanged Joint Pipeline Tie-ins[J].Offshore Technology,2002,(3):28-30.

[4]李晓平,王树新,何漫丽,张海根.水下缆索动力学理论模型[J].天津大学学报,2004,(1):69-73.

[5]霍存锋.水下缆索动力学分析及其在水下机器人系统中的应用研究[D].上海:上海交通大学,2011.

[6]刘银水,吴德发,李东林,赵旭峰,李晓晖.海水液压技术在深海装备中的应用[J].机械工程学报,2014,(2):28-35.

[7]杨曙东,李壮云,余祖耀,朱玉泉. 海水液压水下作业工具[J]. 海洋技术,1998,(2):52-57.

[8]邱力强.典型海水液压水下作业工具的设计与试验研究[D].大连:大连海事大学,2010.

[9]邱中梁. 海水液压技术在潜水器上的应用现状和发展趋势[J].流体传动与控制,2009,(3):1-4.

[10]孙朝阳,盛文利,齐辉,李希治.水下沟槽式管道连接件安装作业机器人设计[J].机械设计与制造,2015,(5):127-129,133.

[11]孙朝阳,李佳奕,盛文利,孙海霞,等.深水复杂环境下大口径管道沟槽式连接器安装作业机器人:中国,201410394908.5[P]. 2015-02-11.