极低静压模拟系统非对称模糊自调整PID控制

2015-04-16宝仁

, 宝仁, ,

(华中科技大学 机械学院FESTO气动中心, 湖北 武汉 430074)

引言

气压高度模拟系统为飞行器地面半实物仿真提供气压高度信号,是保证飞行器地面仿真实验成功的关键设备[1,2]。随着飞行器技术的快速发展,飞行高度不断提升,需要气压高度模拟系统具备极低静压(5 kPa~1 kPa)模拟能力。由于真空发生装置抽气能力随入口压力的降低而迅速降低,极低静压模拟系统充、抽气过程具有强非对称非线性,线性控制器难以获得良好的的控制性能。研究基于系统特性及控制器调整专家知识的模糊自调整控制,解决极低静压模拟难题,有助于推动高空飞行器半实物仿真技术发展。

由于极低静压模拟系统具有强非对称性,根据系统非对称性、非线性及控制器调整的专家知识,提出一种以工作压力p和误差e为输入,PID控制器参数为输出的非对称模糊自调整机构对控制器参数在线调整,解决充、抽气严重非对称对极低静压模拟系统的影响,并通过仿真研究验证此控制方法的有效性。

1 系统原理及性能分析

1.1 系统工作原理

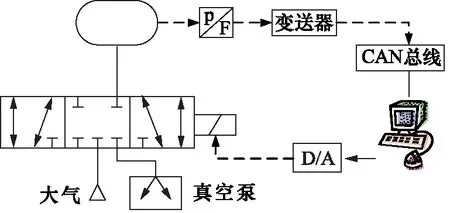

极低静压模拟系统以大气为正压源,以真空泵为负压源构建,其工作原理如图1所示。系统由容腔、电-气伺服装置、真空泵、工控机等组成,根据当前容腔压力及指令信号按照一定规律控制电-气伺服装置开口,从而控制进入/流出容腔的气体流量,最终实现容腔压力值的精确控制。

图1 极低静压模拟系统工作原理图

1.2 数学建模

系统数学模型由容腔充放气模型、真空泵模型及电气伺服装置模型组成。容腔充放气的热力学过程可用压力微分方程式和温度微分方程式来描述。采用的固定容腔充放气模型将温度视为多变过程,压力采用全阶热力学模型[8]。

(1)

传热过程可以表述为:

Q=hsh(Ts-T)

(2)

式中:Ts为大气温度;T为容腔中气体温度;sh为热传导面积;h为传热系数。

电-气比例/伺服方向控制阀的数学模型分为输入电压-阀芯位移的机械部分和阀开口-通过阀的气体质量流量的气动部分。通常电-气伺服阀满行程的频宽大于100 Hz,远大于气动伺服系统带宽,因此忽略电-气伺服阀动态。采用修正后的ISO 6385给出的流量描述公式[9]:

(3)

(4)

真空理论中真空泵抽气流量特性为[10]:

(5)

抽气状态下,真空泵由入口抽出的质量流量为:

(6)

式中:Sm为真空泵的名义抽速;pu为真空泵极限真空压力;pin为真空泵入口压力。

1.3 系统性能分析

为研究极低静压模拟系统特性,在1 kPa工作压力点对不同PID控制器参数下系统跟踪正弦信号的响应特性进行仿真。图 2为小增益下跟踪正弦信号的响应及误差曲线,在压力上升过程中跟踪误差近似于0,但在压力下降过程中跟踪误差明显增大。图3为增益增大10倍之后跟踪正弦信号的响应及误差曲线,在压力下降过程中跟踪误差明显减小,但是压力上升过程出现振荡。仿真表明,极低静压模拟系统具有强非对称性,线性控制器难以获得良好的控制效果。

图2 1 kPa压力点小增益正弦跟踪曲线

图3 1 kPa压力点大增益正弦跟踪曲线

2 非对称模糊自调整PID控制

根据系统充、抽气强非对称性及抽气能力随工作压力的非线性变化,经多次仿真研究,系统PID控制器参数呈现如下变化: ① PID控制器参数随工作压力改变; ② 充、抽气过程PID系数呈现非对称性; ③ 比例和积分系数对系统特性影响明显,微分系数对系统特性无明显影响。

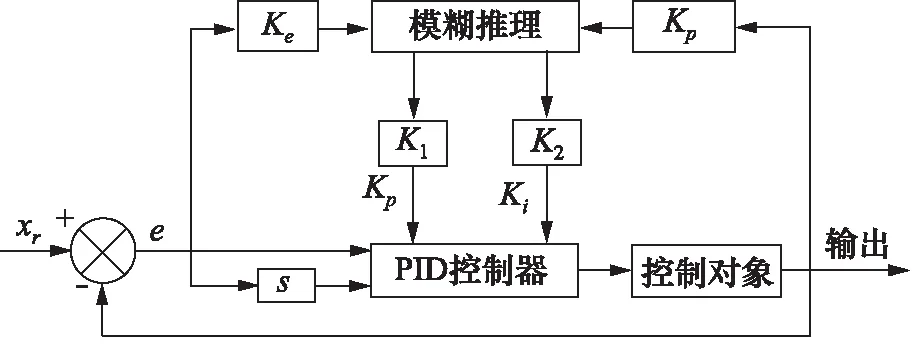

据此,以容腔压力和误差为模糊自调整器的输入,以PID控制器比例系数Kp和Ki为输出,对PID控制器参数在线调整,从而构建如图4所示非对称模糊自调整PID控制器。

图4 非对称模糊自调整PID控制器结构框图

非对称模糊自调整机构输入p、e及输出Kp、Ki的隶属度函数如图5所示。压力p论域为[0,1],模糊子集共6个,在压力较低时较为密集以适应系统特性剧烈变化时有更好的适应性,而在压力较高时隶属度函数较为松散。控制误差e的论域为[-1,1],模糊子集共5个,当控制误差e为正时,需要对容腔充气,误差为负时,需要对容腔抽气。误差由零变为负时,隶属度函数较为密集,实现对误差变化的快速响应。

比例系数Kp和积分系数Ki的论域为[0,1],Kp的模糊子集共7个,如图5a所示在论域内均布,Ki的模糊子集共3个,如图5a所示在论域内均布。

图5 模糊PID控制器自调整机构隶属度函数

根据对系统特性的仿真研究,对控制器参数的调整规则如下:

(1)Kp调整规则:当误差e<0且容腔压力较低时,抽气速度慢,Kp取较大值,容腔压力较高时,Kp值减小;当误差e>0时系统充气,充气速度较快且随压力变化不大,Kp取较小值且不随压力变化;误差e在0附近时,系统需要较小的控制量,为减小超调并提高系统稳定性,Kp取较小值。

(2)Ki调整规则:采用积分分离策略,当误差e在零附近时,Ki取较大值;当误差e较大时,Ki取较小值[11]。

根据以上规则,构建非对称模糊自调整规则如表1所示,PID控制器比例系数随误差e的变化呈非对称变化,随容腔压力p的变化呈非线性变化。最终构建的Kp、Ki与误差e和容腔压力p之间的控制曲面如图6所示,由图6a可以看出Kp值随误差变化呈非对称变化,在误差正负变化过程中呈现突变。

表1 非对称模糊自调整规则表

图6 非对称模糊自调整器控制曲面

3 仿真研究

基于MATLAB/Simulink构建极低静压模拟系统数学模型及非对称模糊自调整控制器,在5 kPa工作点整定PID参数,在此基础上通过仿真确定图4中量化因子Kp、Ke和比例因子K1、K2。然后,研究模糊非对称自调整PID控制器对系统随容腔压力变化所呈现非线性及对极低压力下非对称非线性的控制性能。

图7为极低静压快速模拟系统在PID控制和非对称模糊自调整PID控制下,5 kPa和1 kPa两个工作点跟踪幅值为0.2 kPa、频率为2 Hz正弦和方波信号的响应和误差曲线。由图中可以看出,跟踪正弦信号时,非对称模糊自调整PID控制的误差小于PID控制;跟踪阶跃信号时,非对称模糊自调整PID的上升时间和调整时间更短。由图中可以看出,随着容腔压力的降低,本研究提出的控制算法的优势更加明显,说明此种算法可以有效克服充、抽气非对称性对系统性能的影响,提高系统的动态响应特性。

图7 非对称模糊自调整PID控制器跟踪曲线

注:粗实线表示指令信号;粗短划线表示PID控制的响应信号;粗点线表示模糊自调整PID控制器的响应信号;细短划线表示PID控制的误差;细点划线表示模糊自调整PID控制的误差。

4 结论

真空泵抽气能力随工作压力的降低而迅速降低导致极低静压模拟系统具有强非对称性,线性控制器难以获得良好的控制性能。在分析系统非线性和非对称特性的基础上,结合模糊自调整PID思想,提出一种新的非对称模糊自调整PID控制器,并对其控制特性进行仿真研究。仿真结果表明,非对称模糊自调整PID控制可以有效克服系统充、抽气非对称性的影响,保证良好的伺服跟踪性能;同时,可以适应系统特性随工作压力点的非线性变化,在大范围内保证系统性能具有良好的一致性。研究结果对后期实验研究具有一定指导意义。

参考文献:

[1]Jinyun LI, Jingmin DU, Xiaoyun FU, et al. The Oretical and Experimental Study on the Pressure and Vacuum Continuous Control System Based on Hybrid Pump[J]. 机械工程学报(英文版), 2007, 20(6): 74-78.

[2]李锦云, 杜经民, 李宝仁,等. 基于模糊控制的正负压连续控制系统研究[J]. 液压与气动, 2006, (7): 72-74.

[3]Wang L X. A Course in Fuzzy Systems and Control[M].Philadelphia: Prentice Hall PTR, 1997.

[4]Zhao Z Y, Tomizuka M, Isaka S. Fuzzy Gain Scheduling of PID Controllers[J]. IEEE Transactions On Systems, 1993, 23(5): 1392-1398.

[5]Nuchkrua T, Leephakpreeda T. Fuzzy Self-tuning PID Control of Hydrogen-driven Pneumatic Artificial Muscle Actuator[J]. Journal of Bionic Engineering,2013,10(3): 329-340.

[6]李英, 彭光正, 范伟. 模糊PID控制在气动人工肌肉位置控制中的应用[J]. 液压与气动, 2005, (4): 31-33.

[7]周玉丰, 张庆臣. 气动伺服系统的自调整模糊PID力同步控制实验研究[J]. 液压与气动, 2011, (9): 19-22.

[8]Carneiro JF, De Almeida FG. Reduced-order Thermodynamic Models for Servo-pneumatic Actuator Chambers[J]. Proceedings of the Institution of Mechanical Engineers Part I-Journal of Systems and Control Engineering, 2006, 220(14): 301-314.

[9]Beater P. Pneumatic Drives: System Design, Modeling and Control[M].Verlag Berlin Heidelberg: Springer, 2006.

[10]A. R. Vacuum Technology[M].North-Holland Publishing Company: Amsterdam-ner York-oxford,1982.

[11]刘金琨.先进PID控制MATLAB仿真(第3版)[M].北京: 电子工业出版社, 2011.