某型飞机进气道伺服装置测试系统的设计

2015-04-16,

,

(空军第一航空学院 航空修理工程系, 河南 信阳 464000)

引言

某型飞机进气道伺服装置是飞机进气道操纵系统的核心部件之一,由电液伺服阀和电磁液压锁组合成一体。电液伺服阀是一个双喷嘴挡板力反馈式两级流量控制伺服阀,电磁液压锁是一个以喷嘴挡板作为第一级放大的二位四通电磁阀。近年,对电液伺服阀的测试技术研究虽较为广泛,但也存在一些不足:其主要是通过手工方式检测,缺乏一致性、测试效率低、操作人员劳动强度大;液压管路多为导管连接,管路长、容积大、拐弯多、振动大,测试精度受影响大;测试系统均存在不同程度的内部泄漏,导致流量等参数测试的误差增大;动态缸性能受速度传感器特性的影响大,动态特性测试精度亟待进一步提高。

某型飞机进气道伺服装置测试系统主要用于伺服装置出厂验收、定检和大修后各项性能参数的测试,采用PCL控制技术、集成模块化技术、无泄漏切换技术以及动态缸的改进设计,克服了以上不足,提高了测试的自动化程度和精度,可完成伺服阀静态性能(与液压锁联试,包括压力特性、空载流量特性、内漏、分辨率、压漂等)、伺服阀动态性能(单试)、伺服阀喷嘴性能(单试)、液压锁工作准确性(与伺服阀联试,包括最小开锁电流及压力、自动关锁压力等)、液压锁内漏(与伺服阀联试)、高压及低压密封性(联试)等性能的参数测定。

1 测试系统的构成和工作原理

依据GJB 3370-98中的4.6.3~4.6.4规定及测试大纲要求进行设计,伺服装置测试系统由液压源系统、测试台系统和控制系统三大部分组成,其关键技术要求如表1所示。

根据液压系统管径公式:

(1)

式中,d为管径;Q为流量;v为流速,取吸油管流速为1 m/s,压油管流速5 m/s,回油管流速2 m/s。带入流量40 L/min计算,则选取吸油管径为32 mm,压油管径为15 mm,回油管径为25 mm。

同时,根据液压系统小孔流量公式:

(2)

按测试要求,式中流量Q为5 L/min;管嘴流量系数Cq取值0.82;压差Δp为1.5 MPa;油液密度ρ取值900 kg/m3。则连接软管内径r最小不能小于0.75 mm。

1.1 液压源系统

液压源系统原理如图1所示,主要由主泵机组合回路和控温泵机组合回路构成。

为达到GJB 3370-98中的4.6.1.1-d规定及测试大纲对油液清洁度的要求,在主泵机组合回路中,按照GJB 420A-96-5相关规定,设置两级高压精密过滤器,以保证油液的绝对过滤精度达到3 μm的规定值。调压阀为比例溢流阀,可对输出压力进行远程无极调节。由于要求工作液温度始终保持在(40±6) ℃范围内,因此设置控温泵机组合回路,由控制系统依据温度传感器信号对加热器和控温泵机组合回路进行实时调控,对油温进行强制加热或冷却,使油温始终稳定保持在规定值范围。同时,控温泵机组合回路还具有手控循环进行油液清洁的功能。

1.2 测试台系统

测试台系统原理如图2所示,主要由比例减压阀、比例溢流阀、无泄电磁阀、齿轮流量计、动态缸以及其他辅件构成。

测试台系统由三个工位组成,其中1工位可完成伺服阀喷嘴性能测试 (单试), 2工位可完成伺服阀静态性能、液压锁工作准确性及内漏、伺服装置高低压密封性等参数的测试(联试),当3工位与1工位配合时,可完成伺服阀动态性能测试(单试)。系统压力由比例减压阀无极调节,并通过控制系统控制各个电磁阀的通断,为每个工位提供不同工况的液压。采用德国VSE高精度容积式齿轮流量计代替传统的流量作动筒对静态性能的流量进行测试,测试方便、精确。在回油路中设置比例溢流阀远程调节系统回油压力,以满足测试大纲对回油压力的要求。动态缸可完成频率响应等动态特性的测试。

1.主泵机组合 2.控温泵机组合 3.空滤器 4.液位控制器 5.温度传感器 6.液位计 7.油箱 8~11.油滤 12.水冷却器 13.温控开关 14、15.单向阀 16.安全阀 17.比例溢流阀 18~20.开关 21~23.压力传感器 24.蓄能器 25.电加热器图1 液压源系统原理图

1.过滤器 2.减压阀 3.溢流阀 4.手摇泵 5. 2 m液柱 6.蓄能器 7.齿轮流量计 8温度传感器 9.动态缸 10~15.无泄电磁阀 16~23.开关 24~30.压力传感器 31.单向阀图2 测试台系统原理图

1.3 控制系统

1) 控制系统硬件

PLC控制系统硬件组成原理如图3所示。硬件设计的关键是为了提高可靠性和保证测试精度,采用了最先进的嵌入式计算机作为控制核心,由海量电子盘、嵌入式CPU卡以及各种外设接口组成。同时,嵌入低增益位置闭环控制卡,在动态特性试验时,实现动态无载油缸的低增益位置闭环控制,防止无载油缸撞缸。

图3 PLC控制系统硬件组成原理图

2) 控制系统软件

设计的控制系统软件主要模块如图4所示。控制系统软件采用VC++6.0中MFC开发类编写控制应用程序,并可实现Windows中多媒体定时器的底层API支持,以达到精度最小为1 ms的定时。控制系统软件的设计流程如图5所示。

从图5可以看出,控制系统软件主要包括三大功能,即系统初始化、测试和数据处理。初始化包括数据采集、定时器和对话框的初始化,测试部分主要是控制各油路的逻辑通断、激励信号的输入、压力流量等信号采集存储,数据处理则是对采集的数据进行单位转换、绘制曲线、计算、生成报表。

图4 控制系统软件主要模块结构框图

图5 控制系统软件设计流程图

2 几个技术问题的解决

2.1 油路的集成模块化设计

依据GJB 3370-98中的4.6.1.1-b规定,液压管路要尽量短,以减小容积弹性对测试精度的影响。为此,设计了集成模块化油路,以避免传统设计中液压管路长、拐弯多、机械和液压振动大的缺陷。设计的集成模块包括:进回油集成模块、产品安装集成模块、油路切换集成模块,各集成模块功能明确,元件相对独立,便于维护和使用。进回油集成模块上设有高压过滤器、比例减压阀、比例溢流阀等,并设有油液取样接头,便于进行油液监控。产品安装集成模块包括基座油路集成模块和3个工位的集成模块,根据不同测试内容分别将3个工位集成模块安装于基座集成模块上,方便快捷,同时将控制腔压力传感器安装于基座油路模块上,提高了压力增益测量的准确性。油路切换集成模块上安装有无泄电磁阀、齿轮流量计等。通过油路的集成模块化设计,缩短了管路长度,最大限度的减小了容积弹性、机械及液压振动对测试精度的影响。

2.2 无泄漏切换油路设计

流量伺服阀的测试对油路的泄漏比较敏感,泄漏不仅会降低压力增益测试值,还会造成流量特性不准确,特别是静耗量测试数据可能出现严重误差,导致测试台无法使用。传统设计很难保证油路的完全无泄漏,特别是电磁阀A-B腔之间的泄漏更难避免。为此,设计了无泄漏切换油路,由无泄漏电磁开关阀配合集成模块化油路,不仅可以做到结构紧凑、通流量大、流阻小,还可以实现无泄漏控制油路通断。设计的阀芯和阀套加工配合精度高,同时阀芯与阀套之间带密封,阀口的关闭可以实现阀的A-B腔的实际无泄漏,也可保证控制油路与阀的A、B腔之间无泄漏,确保了测试结果的可信度。

2.3 动态缸的设计与改进

动态无载液压缸是流量伺服阀动态测试的关键元件。根据动态缸的固有频率公式:

(3)

式中,βe为油液弹性模量;A为动态缸活塞面积;Vt为活塞腔容积;M为活塞运动组件质量。

由式(3)可知,要提高动态缸的固有频率,就应减小活塞运动组件的质量,减小活塞腔容积,增大活塞面积。为了传感器信号电缆不易损坏,并便于传感器的安装调整,动态缸选取活塞杆外伸式,同时伺服阀安装座与缸体设计为一体,可使管路短而粗,并且活塞与缸筒之间采用间隙密封,可减小摩擦力。综合上述因素,设计了如图6所示的动态缸,其活塞直径为51.5 mm,活塞单程有效行程为30 mm,活塞材质选用青铜,经计算,其固有频率为15.5 kHz,完全满足动态测试的要求。

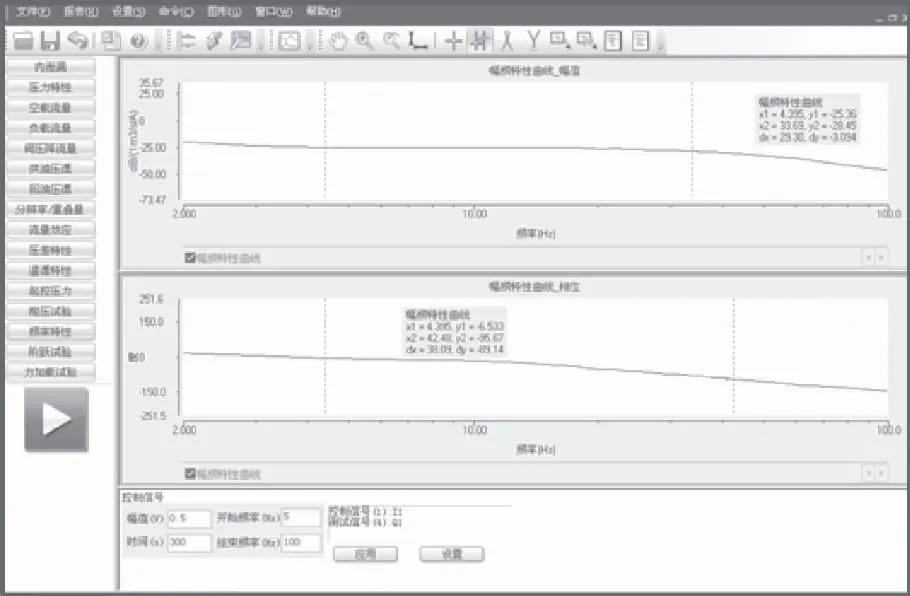

传统的无载液压缸速度测量一般使用速度传感器,但速度传感器对安装位置和精度要求非常高,而且一般的速度传感器固有频率较低,与伺服阀的频宽比较接近,在高频段测试时容易产生共振,导致速度信号畸变。为此,设计中改用加速度传感器测量无载液压缸的加速度,然后通过设计的放大电路和积分电路转换为速度信号。加速度传感器选用压电式,其获取的加速度信号在各个方向是完全独立的,因此安装非常简单方便,可以直接固定在无载液压缸的活塞杆上。压电式加速度传感器的固有频率非常高,在1 GHz以上,有效地防止了在高频段试验过程中发生共振。试验结果表明:通过加速度传感器和放大积分电路测量无载液压缸速度的方法是完全可行的,获取的速度信号理想、准确,并且安装调整非常方便。图7所示为动态缸测试的频率特性曲线。

图6 动态缸

图7 动态缸测试的频率特性曲线

3 测试系统的实现及实验

基于前述设计原理研制了测试系统,该测试系统简洁美观,能自动实现管路逻辑通断控制、数据采集计

算及输出,如图8a所示。通过连接被测伺服装置进行空载流量实验,额定流量为32 L/min,额定压力达到21 MPa,如图8b所示。经连续实验1 h后检测,工作液温度始终保持在(40±6) ℃范围,抽样油液污染度达到GJB 420A-96的5级标准。实验表明,测试系统达到了技术指标要求。

图8 测试系统实物图和实验结果图

4 结论

针对某型飞机进气道伺服装置的特点设计了测试系统,包括液压源系统、测试台系统和控制系统。通过集成模块化油路设计、无泄漏切换油路设计、动态缸的改进设计,大大地提高了测试结果的精确度和可信度。经各单位使用表明,该测试系统满足所有测试项目要求,测试方便、稳定可靠、自动化程度高,提高了使用单位的维修保障能力,并已取得一定的经济效益。该系统由于采用了集成模块化设计,扩展性强,因此还可用于其他伺服装置的测试,具有较大地推广应用价值。

参考文献:

[1]杜来林,杨超.飞机附件检修技术[M].信阳:空军第一航空学院出版社,2012.

[2]王世富.伺服阀测试用动态缸的特性研究[J].晋中学院学报,2008,23(3):10-14.

[3]朱新才,周小鹏,肖林.电液伺服阀综合测试台的设计[J].机床与液压,2011,39(18):59-61.

[4]杨超,杜来林.某型飞机刹车压力伺服阀试验台的设计[J].液压气动与密封,2013,33(12):38-40.

[5]逯九利,马建峰,梁波.伺服阀试验台计算机辅助测试系统的研制应用[J].液压与气动,2012,25(10):62-65.