一种自动供弹机的运动设计与仿真研究

2015-04-16,,,

, , ,

(1.军械工程学院, 河北 石家庄 050003; 2.军械技术研究所, 河北 石家庄 050003)

引言

随着大口径火炮自动装填系统不断装备世界各国炮兵,供弹机能否快速、高效、持久的为火炮提供弹药,已经成为决定战争胜负的关键。目前世界各国列装的供弹机在设计上采用了不同的风格和模式,大部分供弹机已经实现了全自动快速可靠的弹药装填目标,并且取得了较好的效果;而我国目前较为先进的自动供弹机还是采用自动装弹,半自动装药的方式进行弹药的装填,这种装填方式在未来战场上对于自行火炮武器系统效能的发挥具有一定的局限性,很难对具备较高弹药自动装填水平的敌方炮兵构成压倒性优势[1-5]。因此,研究一种更为快速可靠的自动供弹机对于我军未来在战场上能够充分掌握火力主动权具有十分重要的意义。立足这一现状,提出一种能够对弹药进行全自动装填的自动供弹机的设计方案,并根据方案对供弹机进行建模和仿真分析,通过分析得出该供弹机比现役各类供弹机具有更快的弹药装填速度和更多样的弹药装填功能。

1 设计方案及工作原理

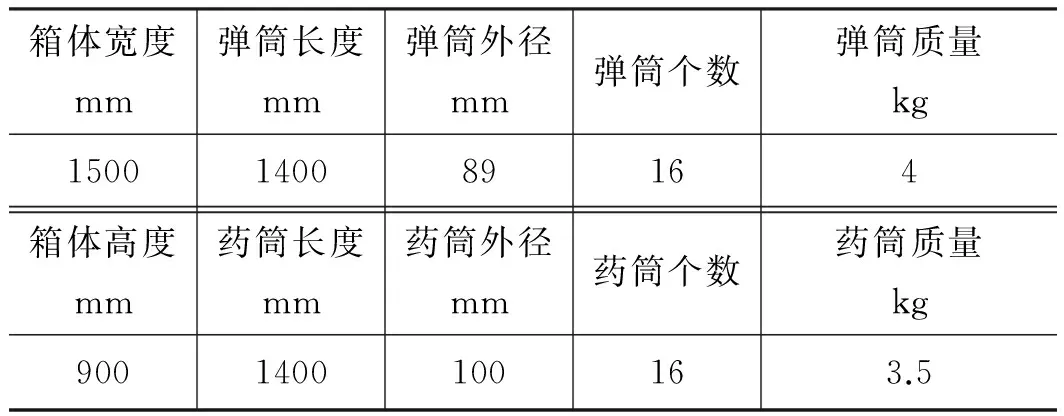

通过分析某自行火炮炮塔的空间大小及弹丸和药筒的结构尺寸[6-8]可知,该自行火炮射击所采用弹丸质量选取范围在27~29 kg之间,可以确定设计方案中弹丸整装后的最大长度为1342.7 mm,整装弹的最大直径为87.8 mm。弹药装填时采用“箱”式装填模式,其中各部件的具体结构尺寸如表1所示。

根据设计参数可以得出自动供弹机的结构简图如图1所示,该自动供弹机由左侧的16个4×4自动化弹仓, 右侧的16个4×4自动化药仓组成。 其基本的工作原理是:每个自动化弹仓和药仓的底端都有一个自动开门装置, 该装置由左右两块挡弹板和闭锁装置构成一种“门”式结构,当托弹盘置于开门装置正下方时,感应传感器将信号传给控制系统,控制系统发出控制指令。

表1 自动供弹机设计参数

图1 自动供弹机后视结构简图

在控制指令的作用下,弹仓和药仓相应的开门装置的闭锁机构打开左右挡弹板,弹丸或药筒在两扇挡弹板的作用下逐渐下落直至放置于托弹盘上,再由托弹盘将弹药运送至待装填位置,这一基本过程如图2所示。

图2 供弹机供弹过程图

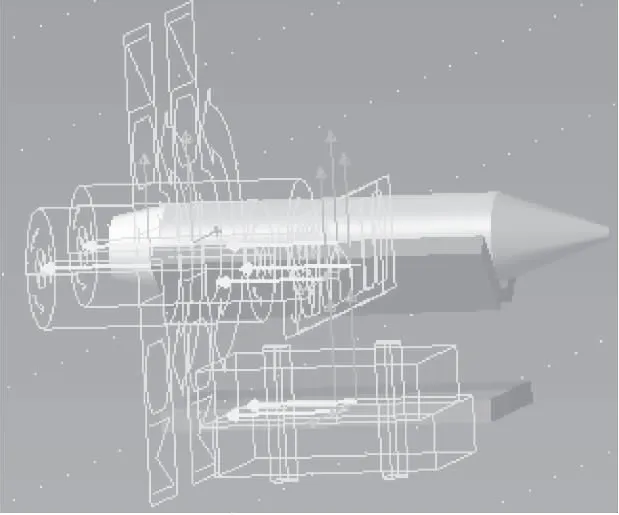

在位于最下方一层的弹药装填完毕以后,每一列弹药对应的上一层弹丸或药筒依次以相同的方式放入下一个弹药仓,这一过程的动作可由图3、图4表示。为了更好地说明设计方案的工作原理,图3、图4模拟的是假设所有开门装置都打开的情况下系统动作过程图,在现实情况下并不存在。图5则表示将Pro/E中的三维模型充分简化后导入RecurDyn软件中得出的供弹机的整体简化模型。

2 基本性能要求及动力学分析

结合现阶段战场环境对自动供弹机的基本性能要求[9,10]以及所要达到的优化目标确定该供弹机的基本指标,其中,持续供弹速度需达到15发/min,每发供弹时间为1.5 s,可以安装四种型号的弹药,这样设计可以使得持续供弹速度比目前国内外已列装的先进供弹装置快出近5发/min,可安装多种型号的弹药也是现役该类系统还未能实现的。

图3 供弹动作过程图

图4 供弹动作过程侧视图

图5 供弹机简化模型

根据设计原理可得出供弹机供弹阶段弹丸或药筒的受力分析图如图6所示,F1、F2为左右挡弹板对弹丸的支持力,f1、f2为弹丸运动过程中所受到的挡弹板的摩擦力,F0为空气阻力,在这里可以近似于零, 忽略不计,G1为弹丸的重力。假设挡弹板与水平方向的夹角为θ,弹丸加速度为a,则对于质量为m的弹丸有:

G-(F1+f1)cosθ-(F2+f2)sinθ=ma

图6 供弹过程弹丸受力分析图

根据设计方案中确定的弹丸尺寸及质量并结合相应的理论计算可以得出以下结论:弹丸位移变化范围需控制在在50~190 mm之间,弹丸与托弹盘之间瞬间最大接触力不大于7410 N,平衡接触力不大于750 N。

3 仿真分析

由于供弹机供弹过程中包含两个重要动作,一是最下方的弹药落入托弹盘中;二是上层的弹药落入下层的弹药仓中,所以在给出设计方案相关参数以后,需要分别对这两个动作进行仿真分析以确定方案设计的合理性及可行性。

3.1 设计参数确定

由于仿真分析结果需要与设计方案的预期参数进行比对方能证明方案是否合理,因此在进行仿真分析前,先给出设计方案所要求的供弹机各重要部件工作参数取值范围如表2所示。

表2 自动供弹机设计方案相关参数

3.2 弹药落盘动作仿真分析

确定设计方案的相关参数以后,将弹药落盘动作过程的简化模型[13,14]导入RecurDyn软件中建立虚拟样机模型如图7所示。

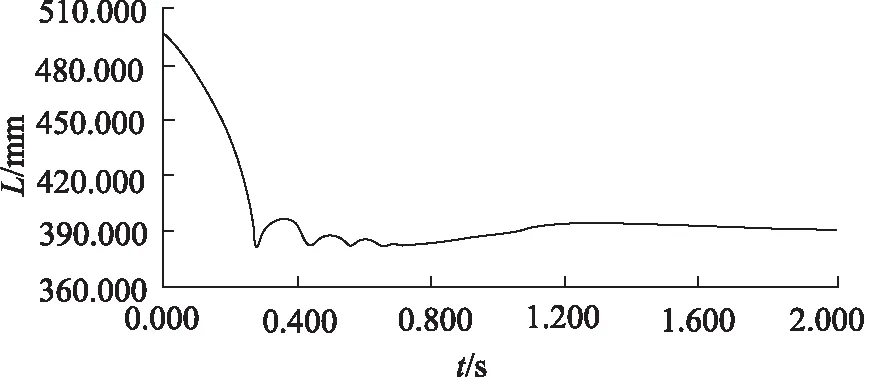

对模型进行动力学仿真分析,结果如图8所示,该图表示弹丸的位移变化情况,从图中可以看出,前0.6 s 内弹丸处于装弹的主要阶段,速度、加速度变化较快,位移从495 mm变化至350 mm后处于平衡状态,变化幅值为145 mm,小于最下方弹药与托弹板的距离150 mm,符合要求。

图7 供弹动作虚拟样机模型

图8 弹丸位移变化曲线

图9为右挡弹板的位移变化情况,其位移变化范围在456.000~503.000 mm,变化幅值47 mm, 小于该方案设计范围80 mm。

图9 右挡弹板位移变化曲线

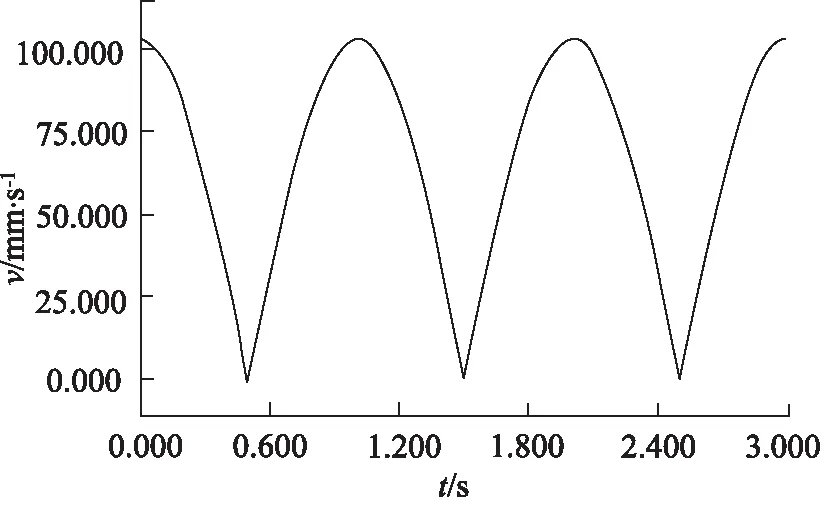

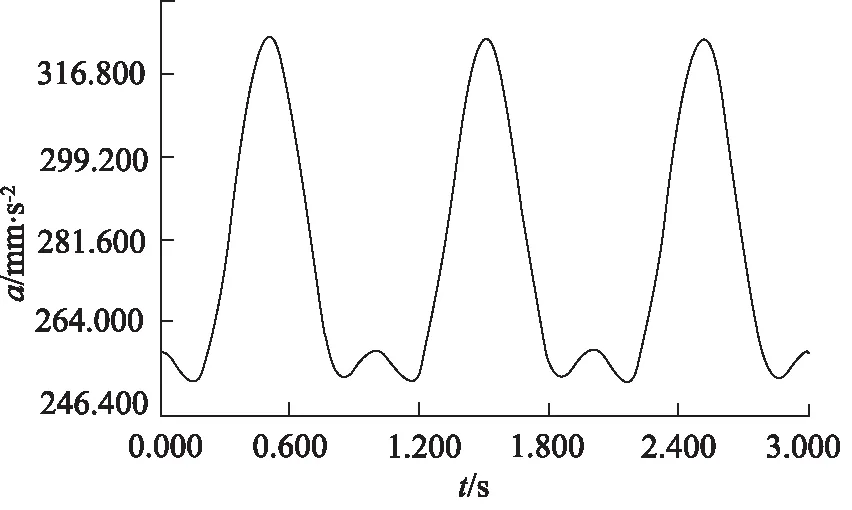

图10及图11为右挡弹板的速度及加速度变化情况,从图中可以看出,在左右挡板夹持着弹丸或药筒缓缓降落时,挡板速度不断减小,在弹丸放置到位以后,挡板开始加速运动再减速运动直至两挡板闭合,中间经历时间约为0.9 s,挡板闭合后,系统确认弹丸已经完全放置于托弹板之上,位于托弹盘前后位置的两个卡弹槽闭合将弹丸夹紧固定,所需时间约为0.6 s,到此,供弹动作全部完成,弹丸供弹总共用时1.5 s,这符合所设计的装弹时间要求。

图10 右挡弹板速度变化曲线

图11 右挡弹板加速度变化曲线

图12表示弹丸与托弹盘接触力变化情况,从设计及计算值可以看出,弹丸落盘时,弹丸与托弹盘之间瞬间最大接触力不大于7410 N,平衡接触力不大于750 N,图中最大接触力约为7300 N,平衡状态在0.8~2.8 s,作用力基本保持在600 N左右,符合设计要求。

图12 弹丸与托弹盘接触力变化曲线

从图13中可以看出弹丸与挡弹板作用力变化情况,最大值为790 N,当弹丸被完全释放以后,接触力变为0。图14和图15分别表示弹丸放入托弹盘以后,弹丸与前后卡弹槽作用力变化曲线,图中分别出现三个较为明显的波峰:第一个波峰是弹丸与托弹盘接触瞬间产生的,发生在0.5 s左右,此时受力最大;第二个波峰是缓冲阶段由于弹丸惯性导致的,设计要求其最大值不超过500 N,图中数值大约处于400~450 N之间;第三个波峰是弹丸固定阶段推弹器对弹丸的作用力,大约为120 N,这个力远小于卡弹槽对弹丸的固定力,不可能使弹丸发生明显运动,符合实际要求。

图13 弹丸与挡弹板作用力变化曲线

图14 弹丸与前卡弹槽作用力曲线

图15 弹丸与后卡弹槽作用力曲线

3.3 上层弹药落入下层弹药仓动作仿真分析

建立上层弹药落入下层弹药仓时的虚拟样机模型[15]如图16所示,对模型进行仿真分析得出弹丸速度及位移曲线如图17、图18所示。从曲线中可以看出,弹丸从上层落入下层用时约0.3 s时间,位移从500 mm变至380 mm,变化幅值为120 mm,大于弹药整装直径87.8 mm,速度在1.2 s时达到稳定值,不会影响下一步动作的进行,仿真结果均满足设计要求。

综上所述,仿真分析结果均能达到设计参数及性能指标的相关要求,证明所设计的方案是正确可行的。

图16 上层弹丸落入下层虚拟样机模型

图17 弹丸位移变化曲线

图18 弹丸速度变化曲线

4 结论

(1) 提出了一种“箱”式自动供弹机的设计方案,并通过仿真分析证明了方案的合理性;该供弹机具备能够同时容纳四种不同类型的弹药并且能够实现上层弹药至下层弹药逐层递推式装填的独特功能,在弹药的存储和装填结构设计方面是一种全新的尝试;

(2) 与现役较为先进的自动供弹机相比,所设计的“箱”式自动供弹机能够将平均供弹速度提高大约5发/min, 能够较大程度的提高供弹速度从而大幅提高自行火炮的射速;

(3) 从弹药的装填动作来看,供弹机各弹药装填子模块相互独立,互不干扰,与传统的链式回转弹仓比较,该供弹机在选弹和供弹时具有更好的稳定性;

(4) 可同时容纳四种类型的弹药这一重要功能让自行火炮在面临复杂的战场环境时,弹药选择更加灵活和多样化,对于提高自行火炮的作战能力和生存能力具有重大意义。

参考文献:

[1]侯保林,樵军谋,刘琮敏.火炮自动装填[M].北京:兵器工业出版社,2010.

[2]梁辉,马春茂,潘江峰,王玉林.大口径火炮弹药自动装填系统研发现状和趋势[J].火炮发射与控制学报,2010,(3):103-107.

[3]郑建兴,张相炎.基于RecurDyn的同步带弹箱动态特性仿真研究[J].火炮发射与控制学报,2010,(4):75-78.

[4]Kirwan B, Gibson H, Kennedy R, et al. Nuclear Action Reliability Assessment (NARA) A Date-based HRA Tool[A]. Joint Meeting of the 7th International Conference on Probabilistic Safety Assessment and Management/European Safety and Reliability Conference[C]. Berlin, Germany: Springer-verlag London Ltdgodalming,2004:1206-1211.

[5]郑建辉.某火炮自动装填系统专用实验装置的功能结构分析[J].火炮发射与控制学报,2006,(4):24-28.

[6]Evtim Zahariev.Relative Finite Element Coordinates in Multibody SystemSimulation[J].Multibody System Dynamics,2002,(7):51-77.

[7]WANG S X,HE B Y,YUN J T. Study on the Mechanism-Action Reliability of Satellite Solar-Array[A].5th International Conference on Frontiers of Design and Manufacturing[C].Dalian,China:2002:529-532.

[8]Marcos Andrés, De Zaiacomo Gabriele, Penin Luis F. Simulation-Based Fault Analysis Methodology for Aerospace Vehicles[A]. AIAA Guidance, Navigation and Control Conference and Exhibit[C]. Hawaii:2008:1-15.

[9]WAND W D, DAN D D. Reliability Quantification of Induction Motors-accelerated Degradation Testing Approach[A]. Proceedings Annual Reliability and Aintainability Symposium[C]. 2002:325-331.

[10]Likins P W.Finite Element Appendage Equations for Hybrid Coordinate Dynamicanalysis[J].Journal of Solid & Structures,1972,(8):709-731.

[11]刘义,徐恺,李济顺,韩翔.RecurDyn多体动力学仿真基础应用与提高[M].北京:电子工业出版社,2013.

[12]王国强.虚拟样机技术及其在ADAMS上的实践[M].西安:西北工业大学出版社,2002.

[13]Ana Fernandez lIigo Bediaga Ainhoa Gaston.Evaluation Study on DetectionTechniques for Bearing Incipient Faults[A].EUROCON 2005[C].2009:1566-1569.

[14]D F Shi,W J Wang,L S Qu.Defect Detection for Bearings Using Envelope Spectra of Wavelet Transform[J].Journal of Vibration and Acoustics,2004,126(4):567-573.

[15]Nahvi H,M Esfahanian.Fault Identification in Rotating Machinery Using Artificialneural Networks[J].Journal of Mechanical Engineering Science,2005,219(2):141-158.