油液温度对湿式离合器充油特性的影响研究

2015-04-16北京理工大学车辆传动国家重点实验室北京0008江麓机电集团有限公司湖南湘潭400

, , , , (.北京理工大学 车辆传动国家重点实验室, 北京 0008; .江麓机电集团有限公司, 湖南 湘潭 400)

引言

湿式离合器是车辆中的重要部件,对车辆的起步和换挡过程都起着重要的作用,近年来随着双离合器式自动变速器的发展,离合器接合的准确性更是至关重要[1]。

关于离合器的充油特性,国内外学者已经进行了一些相关的研究。冯能莲[2]分析了摩擦片间隙和充油道直径的影响,建模过程也未考虑管路液阻液容。张静[3]分析了蓄能器对充油特性的影响。邹绵意分析了油液含气量对湿式离合器充油特性的影响。

本研究在考虑油道液阻、液感以及外啮合齿轮式液压泵容积效率、油液可压缩性的条件下,在MATLAB/Simulink中建立了某履带式装甲车辆的湿式离合器充油系统仿真模型,分析了不同油液温度对离合器充油特性的影响。

1 离合器充油系统建模

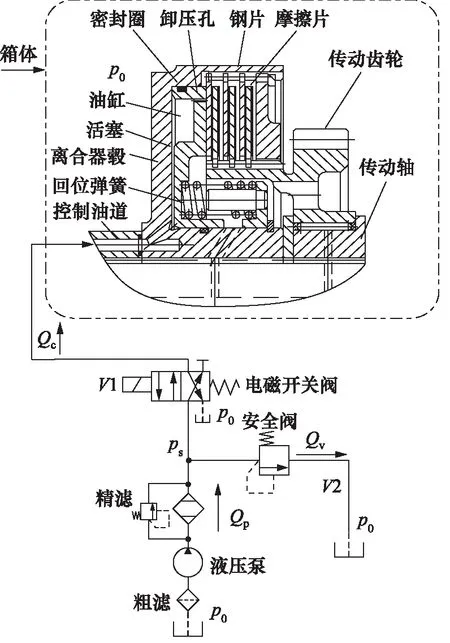

离合器的充油系统主要由液压泵、溢流阀、电液开关阀、离合器几部分构成,齿轮泵旋转提供压力油,通过控制开关阀改变节流面积,进而改变流入离合器活塞腔的压力和流量,其结构原理图如图1所示。

对于上述液压系统,液压泵为定量泵,且转速保持不变,因此泵的输出流量为定值,考虑管道容腔液容且忽略管道内泄漏时,根据液体的连续性,可得:

Qp=Qc+Qv+Qy

(1)

式中:Qp为液压泵输出流量;Qc为离合器充油流量;Qv为溢流阀流量;Qy为管道容腔由液压缩引起的变化。

图1 离合器充油系统图

其中,当主油路油压为ps时:

(2)

式中:Vy为管道容腔的容积,βe为纯液压油的容积弹性模量,忽略油液中的含气影响[4]。

β=βmax(1-e-0.4-2e-2p)

(3)

式中:βmax为油液最大体积弹性模量,1700 MPa。

1.1 液压泵

采用的供油泵为定排量液压泵,其流量方程为:

Qp=npVpη

(4)

式中:np为液压泵驱动电机转速;Vp为液压泵排量;η为液压泵容积效率。

其中,η的计算通过修正如下式[5]:

(5)

式中:Cs、Cst为分别为液压泵的层流泄漏系数和紊流泄漏系数,分别取值为Cs=1.05×10-8,Cst=0;x为液压泵的变量系数,表示工作排量占最大排量的百分比,对于定量泵,则x=1;β为液压油的弹性模量;Δp为液压泵进出口压差;S、σ为无量纲参数,且:

(6)

(7)

式中:μ、ρ为分别为液压油动力黏度和密度,ωp为液压泵角速度,Vmax为液压泵最大排量。

1.2 溢流阀模型

选用锥阀式直动式溢流阀,当系统的压力超过溢流压力时开始溢流,其他时间阀关闭。按照薄壁节流小孔计算,因此可得:

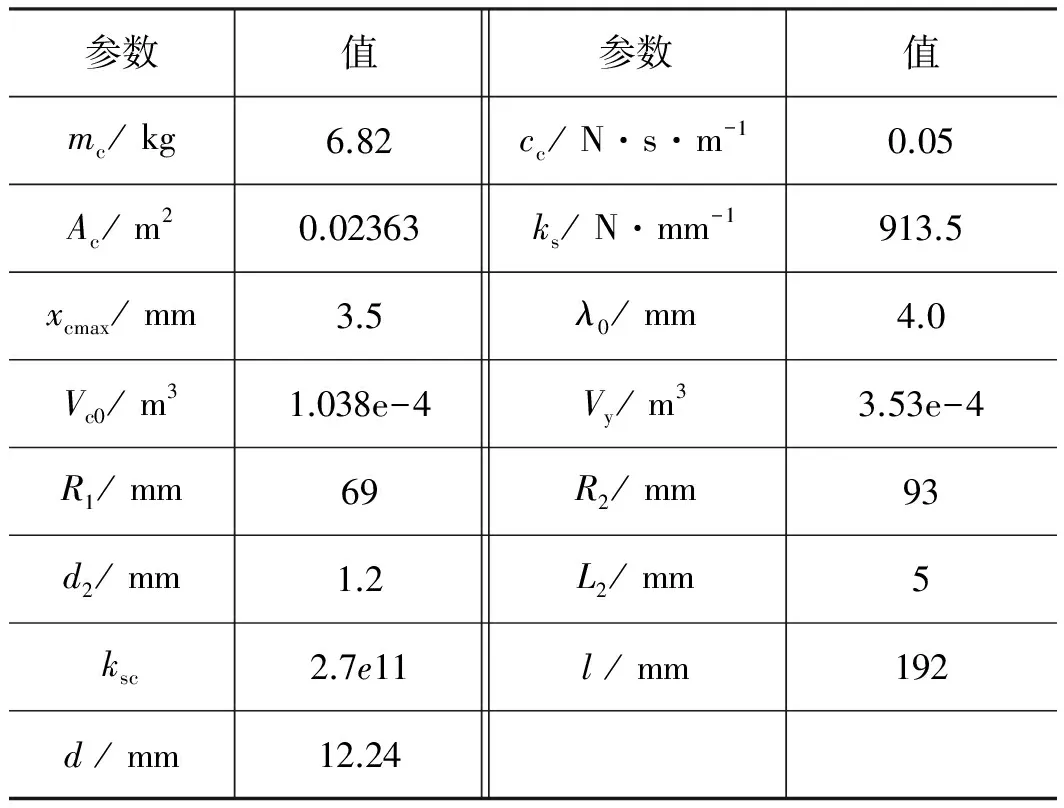

当ps 当ps≥pk时: (8) 式中:pk为安全阀开启压力,取值一般大于调定压力的90%,取pk=1.35 MPa;Cd为阀口流量系数,取0.62;d3为阀口平均直径,6.3 mm;α为阀芯半锥角,90°;x为阀口开度,在不考虑惯性力与阻尼力的情况下,阀口开度为: (9) 式中:k为安全阀弹簧刚度,12.920 N/mm。 根据离合器活塞的受力,忽略活塞密封圈的摩擦力,则动力学方程为: (10) 式中:Fω为油液离心力产生的动压力。 (11) 式中:αw为滞后系数,一般取0.8~0.95[6];R1、R2为离合器油缸活塞的内、外半径;ω为离合器油缸的旋转速度,静态时为0;mc为活塞等效质量;cc为阻尼系数;ks为回位弹簧刚度;λ0为弹簧初始压缩量。 进入离合器油缸中的流量与油压的关系如下式: (12) 式中:Q1为卸压孔流量,在低速下旋转油压相对于控制油压比重较小,予以忽略。计算如式(13): (13) 式中:d2为卸压孔直径;μ为油液的动力黏度;L2为泄压孔长度。 忽略油道内的泄漏,考虑油道的液阻液感对油压的影响,则: (14) 式中: 液感: (15) 液阻: (16) 式中:d为油道直径;l为油道长度;μ、ρ为油液动力黏度和密度;pR为阀的出口油压。 换挡阀采用电磁开关阀,通过控制电流的通断大小来改变节流口的大小,这里我们将开口面积固定为阀的最大开口值,根据阀口流量公式,则有: (17) 式中:Cd为阀口流量系数,为0.62;Ax为阀开口面积,为39.3 mm2。 根据式(1)~(17),基于MATLAB/Simulink建立了仿真模型,对充油过程进行了动态仿真,离合器的仿真参数如表1所示。 表1 仿真参数 根据油液黏度随温度变化的实验数据并经过数据三次多项式拟合,可得黏度随温度变化的函数如式(18)[7]: μ=-0.00089499×T3+0.21818×T2 -17.856×T+510.79 (18) 仿真中,取油液温度变化为20 ℃、40 ℃、60 ℃,仿真结果如图2所示,图中取0.25 s为坐标原点,仿真结果如图2所示。 图2 不同温度下的充油特性 通过仿真,我们发现,离合器的充油特性受温度的影响主要表现在第二阶段,随着温度升高,转折点时间依次为0.1919 s、0.22 53 s、0.2578 s,即随着温度升高,充油第二阶段的时间几乎为线性增加。 本研究建立了包含泵效率、液阻、液容的湿式离合器充油模型。通过仿真分析得出如下结论: (1) 随着温度升高,油液黏度降低,离合器充油过程中第二阶段时间变长,油压上升变缓; (2) 对换挡离合器油压特性需要精确控制时,应考虑不同油液温度对油压特性的影响。 参考文献: [1]荆崇波,苑士华,郭晓林.双离合器自动变速器及其应用前景分析[J].机械传动,2005,29(3):56-58. [2]冯能莲,郑幕侨,马彪.动力换挡离合器充/放油特性仿真研究[J].农业工程学报,2001,17(2):68-71. [3]张静,李和言,马彪,张海岭.蓄能器对换挡离合器充油过程仿真研究[J].液压与气动,2013,(3):96-99. [4]李和言.综合传动液压转向换挡离合器结合过程动态特性研究[D].北京:北京理工大学,2004. [5]McCandlish D,Dorey R.The Mathematical Modeling of Hydrostatic Pumps and Motors[J].Proceedings of Institution of Mechanical Engineers,1984,198(10):165-174. [6]胡宏伟.湿式自动离合器结合过程特性的研究[D].杭州:浙江大学,2008. [7]马彪,邹绵意,李和言,关万俊.油液混气对湿式离合器充油过程的影响[J].液压与气动,2014,(5):60-65.1.3 离合器模型

1.4 油道的液阻、液感

1.5 换挡阀

2 仿真分析

3 结论