基于SimulationX的推土机转向制动阀仿真研究

2015-04-16宋宝

, , 宋宝, ,

(山推工程机械股份有限公司 研究总院, 山东 济宁 272073)

引言

推土机主要应用于大型工程项目建设中,工况相对恶劣,为提高推土机的操作舒适性,要求推土机在恶劣工况条件下仍然能够平稳换挡、转向,避免离合器受到较大压力冲击。而转向制动阀是实现推土机转向制动控制的关键部件,其工作性能对推土机的转向制动操作舒适性起着关键作用[1]。

本研究以国外某大型推土机的转向制动阀作为研究对象,分析其工作原理、性能参数等内容,然后基于SimulationX软件仿真平台,建立阀的仿真模型,研究各参数对系统性能的影响,为今后产品设计及性能优化提供了数据参考及理论依据[2]。

1 转向制动阀数学模型的建立

转向制动阀的主要功能是调节系统主油路通往转向离合器和制动离合器的供油压力曲线,使离合器压力平稳上升或下降,防止离合器受到异常压力冲击,提高离合器寿命[3]。其工作原理图如图1所示。

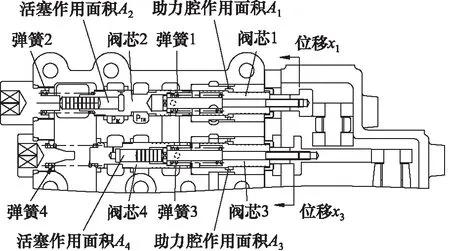

转向制动阀由右转向阀、右制动阀、左制动阀、左转向阀和停车制动阀组成,左右转向阀和左右制动阀为对称结构。本研究以一侧转向阀及制动阀进行分析,分别建立其工作中详细数学模型。一侧转向制动阀结构如图2所示。由于阀芯与阀体之间为间隙配合并有润滑油膜,摩擦力相比较小,本研究所建立的数学模型忽略摩擦力的影响。

1.右制动阀 2.右转向阀 3.左转向阀 4.左制动阀 5.锁车阀图1 转向制动阀原理图

图2 转向制动阀结构图

1.1 转向阀工作原理

操纵转向杆,向左推动阀芯m1,通过弹簧k1将力传递到阀芯m2,阀芯m2压缩弹簧k2,使进油腔与转向离合器腔打开,离合器腔压力pRC开始上升,此时阀芯m2所受作用力达到平衡,受力如下:

F2+k2x2+pRC×A2=

(1)

式中,F1—— 弹簧1预紧力, N

F2—— 弹簧2预紧力, N

x1—— 阀芯m1位移, m

x2—— 阀芯m2位移, m

k1—— 弹簧1弹性系数, N/m

k2—— 弹簧2弹性系数, N/m

pRC—— 转向离合器压力, Pa

A2—— 转向活塞作用面积, m2

m2—— 阀芯2质量, kg

阀芯m1在操纵力的作用下向左运动,此时离合器腔油液压力pRC反馈到助力腔A1中,与弹簧1达到受力平衡。此时,阀芯m1受力分析如下:

(2)

式中,FC—— 转向操纵力, N

A1—— 转向助力腔作用面积, m2

m1—— 阀芯1质量, kg

1.2 制动阀工作原理

系统工作之后,主油路油液即进入制动离合器腔,此时,制动离合器腔压力pRB与弹簧4的作用力达到受力平衡,可得到初始状态下制动离合器的压力pRB。如下:

F4+k4x4=pRB×A4

(3)

操纵制动杆,向左推动阀芯m3,通过弹簧k3将力传递到阀芯m4,阀芯m4压缩弹簧k4,使制动离合器腔与回油口相通,离合器腔压力pRB开始下降,此时阀芯m4所受作用力达到平衡,受力如下:

F4+k4x4-pRB×A4=

(4)

式中,F3—— 弹簧3预紧力, N

F4—— 弹簧4预紧力, N

x3—— 阀芯m3位移, m

x4—— 阀芯m4位移, m

k3—— 弹簧3弹性系数, N/m

k4—— 弹簧4弹性系数, N/m

pRB—— 制动离合器压力, Pa

A4—— 制动活塞作用面积, m2

m4—— 阀芯4质量, kg

阀芯m3在操纵力的作用下向左运动,此时系统主压力pTM反馈到助力腔A3中,与弹簧3达到受力平衡。此时,阀芯m3受力分析如下:

F3+k3(x3-x4)+pRB×A4=

(5)

式中,FB—— 制动操纵力, N

A3—— 制动助力腔作用面积, m2

m3—— 阀芯3质量, kg

2 转向制动阀仿真模型的建立

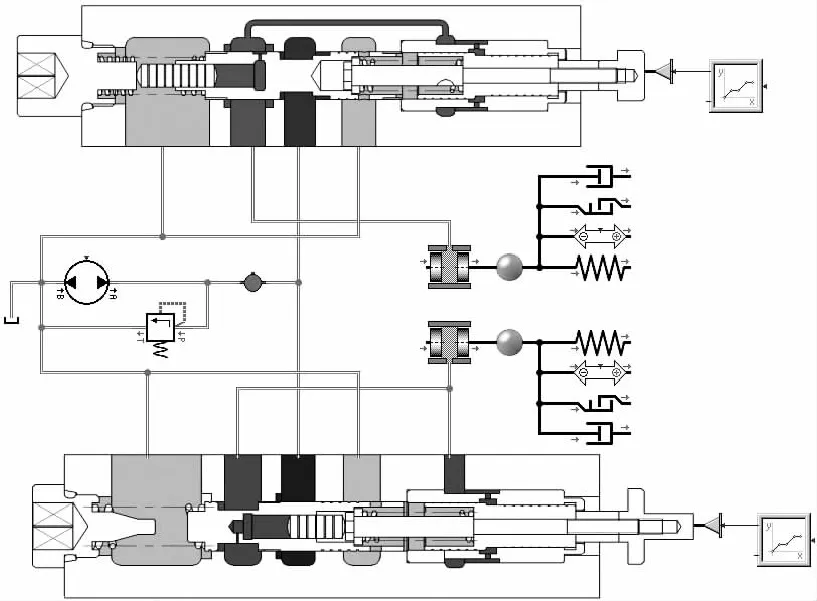

根据上述建立的转向制动阀数学模型,在仿真软件SimulationX中分别建立转向阀及制动阀的仿真模型。除转向制动阀模型外,还需要建立液压泵主系统油路仿真模型、转向离合器及制动离合器仿真模型。根据系统的侧重点不同,在建立上述模型时进行了以下几点简化[4]: ① 用理想动力源模型代替了实际上随不同操作有压力波动的液压泵; ② 用固定弹性系数的弹簧模型代替了实际上随压缩量变化弹性系数不断变化的离合器中碟簧。转向阀及制动阀的位移由信号模块1控制,信号曲线根据实际操纵下阀芯的位移进行设定。对搭建好的仿真模型进行了封装[5],最终建立的仿真模型如图3所示。

图3 系统仿真模型

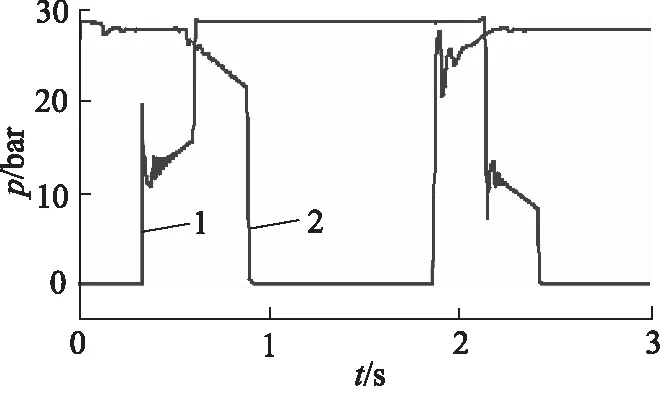

为验证仿真模型的正确性,首先在典型工况下对转向离合器压力和制动离合器压力进行实际测量,如图4所示。然后运行仿真模型,模拟相同工况下各离合器压力值,如图5所示。对比仿真曲线与实测曲线,在压力调节阶段仿真曲线波动较大,与弹簧参数选择及系统模型简化有关。

1.转向离合器压力 2.制动离合器压力图4 离合器压力实测值

1.转向离合器压力 2.制动离合器压力图5 离合器压力仿真结果曲线

3 系统仿真分析及优化

为分析系统各参数对离合器压力变化的影响及确定参数最优值,通过调整仿真模型中各参数值大小,对比调整前后压力变化曲线[6]。

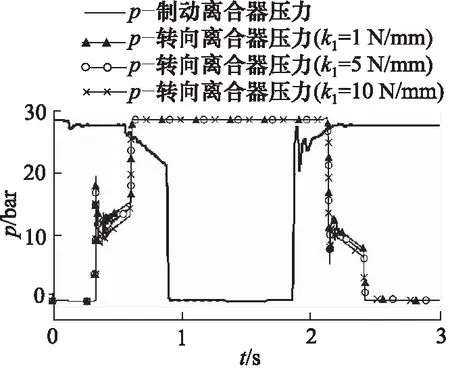

调整仿真模型中弹簧k1参数值,分别取1 N/mm、5 N/mm和10 N/mm时,仿真结果压力变化曲线如图6所示。可见,弹簧k1影响转向离合器调压过程中压力值大小,k1值越大,调压过程的压力值越小。

图6 转向离合器压力值仿真结果

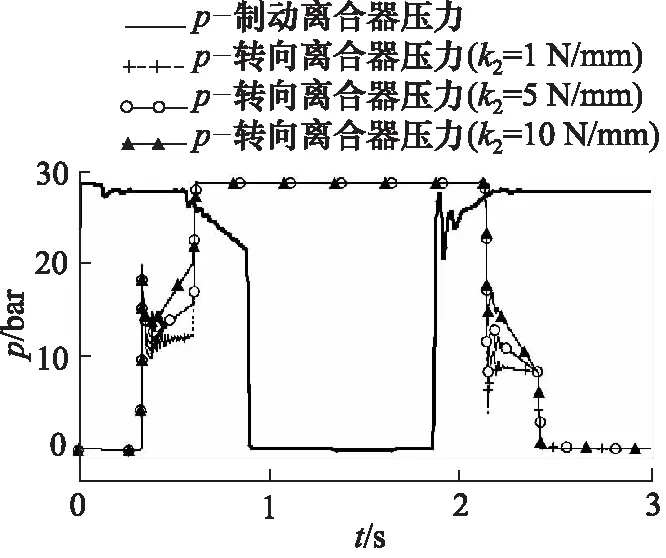

调整仿真模型中弹簧k2参数值,分别取1 N/mm、5 N/mm和10 N/mm时,仿真结果压力变化曲线如图7所示。可见,弹簧k2影响转向离合器调压过程中压力值上升速度,k2值越大,调压过程的压力值上升越快。

图7 转向离合器压力值仿真结果

调整仿真模型中弹簧k3参数值,分别取5 N/mm、10 N/mm和15 N/mm时,仿真结果压力变化曲线如图8所示。可见,弹簧k3影响制动离合器调压过程中压力值下降速度,k3值越大,调压过程的压力值下降越快。

调整仿真模型中弹簧k4参数值,分别取6 N/mm、6.5 N/mm和7 N/mm时,仿真结果压力变化曲线如图9所示。可见,弹簧k4控制制动离合器初始压力值大小。

图8 制动离合器压力值仿真结果

图9 制动离合器压力值仿真结果

转向制动的操纵舒适性是推土机转向制动阀的一项重要功能要求,那么,保证转向制动操纵力大小在合理范围之内就显得至关重要。本研究通过调整仿真模型中相关参数值大小,研究其对FC转向操纵力和FB制动操纵力变化的影响,以确定系统最优参数值。

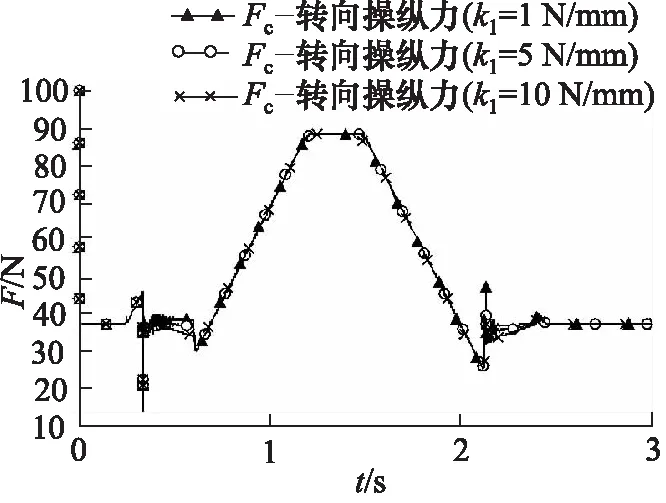

调整仿真模型中弹簧k1参数值,分别取1 N/mm、5 N/mm和10 N/mm时,转向阀芯操纵力变化曲线如图10所示。可见,弹簧k1影响转向离合器调压过程中操纵力值大小,对行程末端操纵力值大小无影响。

图10 转向操纵力仿真结果

调整仿真模型中弹簧k2参数值,分别取4 N/mm、5 N/mm和6 N/mm时,转向阀芯操纵力变化曲线如图11所示。可见,弹簧k2对转向操纵力大小起着决定性作用。

图11 转向操纵力仿真结果

调整仿真模型中弹簧k3参数值,分别取5 N/mm、10 N/mm和15 N/mm时,制动阀芯操纵力变化曲线如图12所示。可见,弹簧k3影响制动离合器调压过程中操纵力值大小,但变化值不明显,对行程末端操纵力值大小无影响。

图12 制动操纵力仿真结果

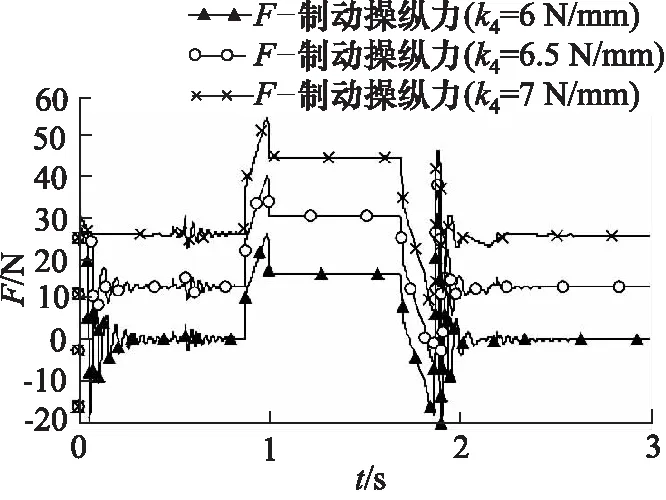

调整仿真模型中弹簧k4参数值,分别取6 N/mm、6.5 N/mm和7 N/mm时,制动阀芯操纵力变化曲线如图13所示。可见,弹簧k4对制动操纵力大小起着决定性作用。

图13 制动操纵力仿真结果

通过仿真各参数对离合器压力变化曲线及阀芯操纵力的影响,为设计阀内部结构及操纵连杆机构提供了参考依据。

4 结论

本研究基于SimulationX软件仿真平台,建立推土

机转向制动阀的系统仿真模型,通过对比分析仿真结果与实测参数相结合的方式,研究了各参数变化对系统性能的影响,为今后产品设计及性能优化提供了数据参考及理论依据。

参考文献:

[1]姚怀新,陈波,等.工程机械底盘及其液压传动理论:行走机械液压传动与控制[M].北京:人民交通出版社,2001.

[2]刘宝生. SimulationX多学科建模和仿真工具[J]. CAD/CAM与制造业信息化,2009,(9):34-36.

[3]宋金宝,金轲,赵建军.履带式推土机转向制动阀控制特性分析[J].建筑机械,2013,(5):119-124.

[4]温琦,陈志,王志,等.基于AMESim的飞机牵引车转向制动系统仿真及优化[J].液压气动与密封,2011,(2):66-69.

[5]王丽薇,吕晓林.基于ITI-SimulationX液压挖掘机多路阀建模与仿真[J].机床与液压,2012,40(9):126-128.

[6]葛磊.基于SimulationX的多路阀负载补偿阀建模分析[J].液压与气动,2013,(10):11-13.