大惯量闭式回转系统阀控变阻尼压力控制方法研究

2015-04-16,,,

, , ,

(中国矿业大学 机电工程学院, 江苏 徐州 221116)

引言

大惯量闭式回转系统在启动和制动时容易在回转马达两腔产生压力冲击,这种情况在快速启制动时尤为明显,损害液压元件,同时会引起噪声和发热,影响机器性能,增大故障率。同时压力冲击的存在限制了回转启动和制动时间,延长了回转周期,这严重影响了工作效率。因此,抑制压力冲击是确定挖掘机液压回转系统启制动方案时需重点考虑的问题[1-3]。

使用固定开口的阻尼口控制系统压力会使系统功率损失较大,且会对回转速度造成影响,使速度响应变慢且匀速时最大转速减小,不符合大惯量闭式系统的工作要求[4-7]。

1 阀控变阻尼压力控制工作原理

测控系统将启动、制动过程原始的压力曲线反映出来,观察高低压侧压力达到压力均值附近的时间点(此压力均值与启制动时间相对应,可根据回转力矩及加速度公式计算),在此时间点将并联的比例方向阀开启分流,将高压侧(低压侧)油液分流一部分进入低压侧(高压侧),由于液体压缩是造成压力上升的直接原因,比例方向阀的分流作用阻止了高压侧(低压侧)油液继续压缩,因此高压侧(低压侧)压力在比例方向阀打开分流的时刻不再上升,抑制了系统的压力冲击,并且在回转马达转速达到最大值前将比例方向阀缓慢关闭,以达到减少功率损失及不影响回转速度的目的。

2 并联阀控变阻尼压力控制方法可行性验证

2.1 并联阀选型

以某型号300 t大型挖掘机闭式回转系统为研究对象,根据相关尺寸计算得出回转系统的阻力矩为Mh=898351 N·m。 根据回转阻力矩及转速要求选择回转系统液压元件型号,如表1所示。

表1 回转系统主要元件选型及参数

比例方向阀要满足如下要求,当系统压力达到需控制的压力值时,比例方向阀要有足够的通流能力将高压侧(低压侧)的液压油分流一部分进入低压侧(高压侧),阻止高压侧(低压侧)的油液继续压缩导致压力继续上升。流量控制阀阀口的流量-压力方程为:

(1)

其中,Cd为流量系数;A为节流窗口通流面积;Δp为节流窗口两端压差,即高低压侧两端的压差。为了降低功率损失,并联的比例方向阀的最大通流量不宜过大,一般取系统最大流量的10%,闭式泵的转速为2230 r/min,闭式泵的排量达到最大排量的73%为183 mL/r,因此系统的最大流量为818 L/min,则比例方向阀的最大通流量取81.8 L/min。比例方向阀的选型根据如下公式:

(2)

式中,qx为比例方向阀在阀口压差为3.5 MPa下的流量;qn为比例方向阀最大通流量,qn=81.8 L/min;Δp为比例方向阀切入时阀口两端压差,高压侧压力为压力切断阀设定值35 MPa,低压侧压力为补油安全阀的设定值3 MPa,则Δp=32 MPa,将以上数据带入式(2)计算得出qx=27.1 L/min。根据计算结果选择比例方向阀的型号为DHZO-A-051-L3,直动6通径,压差为3.5 MPa下的额定流量为45 L/min,满足要求。

2.2 仿真验证

如图1所示为在AMESim平台上搭建的300 t大型液压挖掘机闭式液压回转系统的电液控制模型,由闭式泵、回转马达、比例方向阀、回转惯量以及控制信号部分组成,系统的额定压力为40 MPa,峰值压力为45 MPa。闭式泵的模型中包含以下几个主要的功能,由对称的溢流阀实现安全保护功能,仿真过程中溢流阀的设定值为38 MPa。由梭阀和压力切断阀实现压力切断功能,仿真过程中其设定值为35 MPa。补油及控制油由一个流量源提供,补油安全阀的设定压力为3 MPa。回转马达的模型中主要包含以下功能:由热冲洗梭阀、节流口和冲洗溢流阀实现的热冲洗功能,仿真中冲洗溢流阀的设定压力为1.6 MPa,冲洗梭阀的作用是选择系统的低压侧,进行冷热油交换和补偿系统泄漏[8];系统中的泄漏由跨接在回转马达两端的固定节流口实现,系统的泄漏与系统压力成正比,节流口的参数设置为3 L·min-1·MPa-1。闭式泵的控制信号为(0~30 mA)电流信号,闭式泵的排量为(0~250 mL/r),回转马达的排量为(0~200 mL/r)。

1.转动惯量 2.减速器 3.冲洗溢流阀 4.回转马达 5.液压泵 6.压力切断阀 7.先导油源 8.先导溢流阀 9.高压溢流阀图1 300 t 液压挖掘机闭式回转系统仿真模型

正常工作时压力切断阀的压力设定值为35 MPa,为方便比较,将压力均值设为35 MPa,验证此种方法是否可将启制动压力控制在35 MPa附近。压力切断阀对系统压力有控制作用,在进行仿真验证之前,将压力切断阀和高压溢流阀的调定压力设定的较高,以保证系统压力呈现原始特性。回转马达启制动时的转矩平衡方程为:

ΔpDmi1i2=Jε±Tf

(3)

其中,Δp为回转马达两端压差,补油安全阀的设定压力为3 MPa,则Δp=32 MPa;Dm为回转马达总排量,则Dm=400 mL/r;J=1.05×107kg·m2;ε为回转角加速度:

(4)

其中,n=4.2 r/min;Tf=150000 N·m;i1i2=477,经计算得出,当以切断压力启制动时,启制动时间分别为:t1=5.4 s,t2=4.1 s,因仿真中上车回转惯量以最大值设置,因此回转时间与实际工况要求有出入。变量泵的控制信号不须达到最大值,由惯量转速可得出ipmax=22 mA。如图2~图4所示为在该仿真条件下的系统特性。

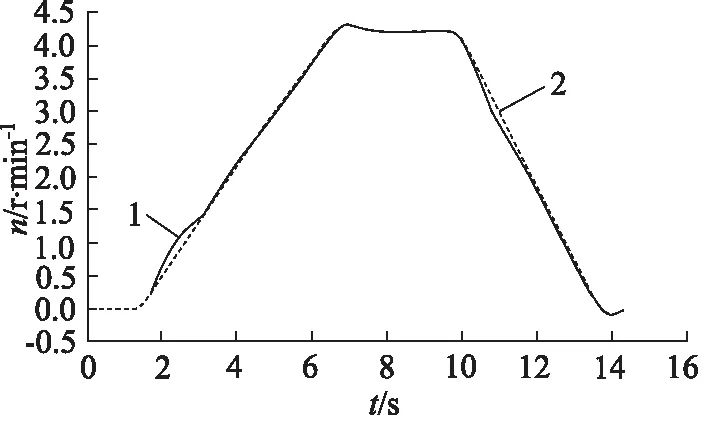

图2所示为并联的比例方向阀开启与不开启两种情况下系统压力特性对比曲线,启动时压力峰值约为54 MPa,压力谷值约为24 MPa,制动时压力峰值约为50 MPa,压力谷值约为27 MPa,原始的压力曲线表明启制动时系统都有明显的压力冲击和压力波动;比例方向阀开启时,开启时间点为当高低压侧压力到达压力均值(37.5 MPa)附近时打开,高低压侧压力均被控制在37.5 MPa附近,压力冲击消失,并且压力波动明显改善。如图3所示为比例方向阀开启与关闭时惯量转速对比曲线,两种情况下的转速曲线几乎重合,表明比例方向阀开启导致的流量损失并没有对上车回转速度造成太大影响,其影响可忽略,并且比例方向阀开启的情况下转速曲线更加平滑,即上车启制动更加平稳;如图4所示为比例方向阀在控制过程中的流量曲线,通过流量最大时为阀口刚开启的时刻,约为32 L/min,流量损失与系统总流量相比非常小。

1.阀关闭时转速 2.阀开启时转速图3 惯量速度对比

图4 比例方向阀流量

3 并联阀控变阻尼压力控制方法实验验证

结合现有条件,在原本的JKY1.6型煤矿液压提升机模拟试验系统的基础上,新增一个比例方向阀跨接在回转马达两端,进行实验分析。

图5是在大惯量闭式液压回转系统的基础上搭建的液压与控制系统原理图。并联阀控变阻尼分流回路主要元件为并联在液压马达两端的比例方向阀16,在液压马达加速和减速的过程中,选择合适的阀口开启时间、阀口大小及阀口关闭时间以控制系统压力。

1.主电机 2.变量柱塞泵A4VSG40 3.控制泵电机 4.控制泵 5.三位四通比例换向阀 6.短路阀 7.双出杆液压缸 8.感应式位置传感器 9.变量泵控制器 10.补油泵 11.补油梭阀 12.补油单向阀 13.溢流阀 14.冲洗阀 15.冲洗溢流阀 16.比例方向阀 17.液压马达 18.压力传感器1 19.压力传感器2 20.转速传感器 21.转动惯量图5 实验台原理图

试验对启制动时间3.5 s进行实验验证。启制动时间为3.5 s时高低压侧压力计算值分别为ph2=5.9 MPa,pL2=3.0 MPa。根据系统原始的压力特性,在高低压侧压力上升至压力均值附近时将比例方向阀开启至一合适的开口,在启制动过程中将阀口缓慢关闭。

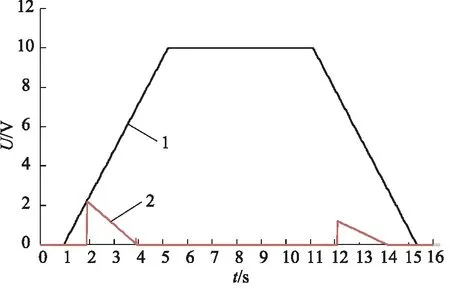

图6所示为变量泵和比例方向阀的控制电压,图7所示为两种情况下系统高低压侧压力对比,图8所示两种情况下的惯量转速对比。如图6所示,启制动时当变量泵的控制电压分别为2.2 V、7.7 V时,比例方向阀打开,其初始电压分别为2.2 V、1.2 V,关闭时间为1.7 s。

1.泵电压 2.阀电压图6 控制信号

如图7所示,比例方向阀关闭时,高压侧压力峰值为7.2 MPa,压力谷值为5.4 MPa,压力波动值为1.8 MPa,低压侧压力峰值为3.8 MPa,压力谷值为3.0 MPa,压力波动值为0.8 MPa;比例方向阀开启时, 高压侧压力在6.0 MPa附近波动,压力波动值约为0.2 MPa, 低压侧压力在3.1 MPa附近波动,压力波动值约为0.3 MPa;如图8所示,比例方向阀开启或关闭对惯量转速的影响不大,惯量最大转速均为80 r/min。

1.阀关闭时高压侧压力 2.阀开启时高压侧压力 3.阀关闭时低压侧压力 4.阀开启时低压侧压力图7 系统压力对比

1.阀关闭时转速 2.阀开启时转速图8 惯量转速对比

4 结论

(1) 通过并联阀控变阻尼分流压力控制方法可以有效地抑制系统启制动时的压力冲击,改善系统的压力波动;且使用并联阀控变阻尼分流压力控制方法时系统压力最终的控制值比计算的压力均值要稍大;

(2) 并联阀控变阻尼分流压力控制方法对上车回转速度影响不大,且回转启制动更加平稳;

(3) 通过比例方向阀的流量与系统总体流量相比很小,因此造成的功率损失并不严重;但因工作压力过高,依然会造成系统发热,因此在启制动过程中应根据系统具体的特性进行压力控制方法的选择。

参考文献:

[1]韩苇.大型液压挖掘机发展概况[J].矿业装备,2013,8(4):33-37.

[2]李宗,王振兴,丁海港,史继江.超大型液压挖掘机闭式回转系统惯量分析[J].液压与气动,2015,(5):100-104.

[3]陈艳军.中型液压挖掘机装载及复位动作协同性研究[D].长沙:中南大学,2012.

[4]林添良,杨杰,刘强,叶月影.新型液压挖掘机回转驱动系统仿真[J].华侨大学学报:自然科学版,2013,34(3):247-252.

[5]郝建军,程昶,张志刚,葛帅帅.基于高速开关阀的液压马达调速系统研究[J].液压与气动,2013,(7):13-16.

[6]王成宾,权龙.大惯量负载液压冲击的主动变阻尼抑制方法[J].机械工程学报,2014,50(8):182-188.

[7]张树忠.基于液压式能量回收的挖掘机动臂节能研究[D].成都:西南交通大学,2011.

[8]李宗.大惯量闭式回转系统工作特性研究[J].机床与液压,2015,43(9):154-157.