AMESim仿真技术在液压系统设计分析中的应用

2015-04-16,

,

(1.吉林大学 机械科学与工程学院, 吉林 长春 130025;2.吉林大学 汽车仿真与控制国家重点实验室, 吉林 长春 130025)

引言

随着机电液传动控制技术的飞速发展,液压传动控制技术在工程机械产品中的应用率达95%以上,其对工程机械产品整体性能的影响也越来越大。面对全球制造企业日趋激烈竞争,如何快速、高效、准确地对液压系统进行设计分析,以提高工程机械整机产品的性能及可靠性,已成为工程机械行业和液压行业所必需面对的课题。

目前,全球各制造企业都在大力推广和应用现代先进的CAD/CAE设计分析方法进行产品的创新与开发,以期缩短产品研发周期、降低研发成本及风险、优化系统性能、提高系统稳定性。在工程机械行业中,利用现代分析方法对机械结构进行分析和设计已经取得良好的效果,并被几乎所有的设计者所接受。但对于工程机械产品中扮演重要传动角色的液压系统,目前绝大部分企业还是停留在简单的、静态的计算,其结果完全不能表达液压系统中真实的物理现象,而机械结构和液压系统在主机中是同时存在并互相作用的这种机械结构分析结果精确但液压系统分析结果粗糙的现象,对整机的设计是非常不利的。

笔者所在的团队针对上述问题进行了多年深入的研究,并在多个大型工程机械企业实践和推广液压系统的现代分析设计方法,并为企业建立了较为完整的专用液压元件模型库,建立了系统分析的规范和流程,取得了良好的效果。液压仿真技术作为现代先进的CAD/CAE设计分析方法之一,已逐渐被企业接受和应用。

1 液压仿真技术与AMESim软件

1.1 液压仿真技术

20世纪50年代,液压仿真技术初现端倪,然而由于流体的非线性特点,初期发展缓慢。随着计算机技术、控制理论、建模方法等的不断发展,液压仿真技术日臻完善,相继推出了DSHplus、MATLAB/Simulink、Hopsan、EASY5、AMESim等液压仿真分析软件,液压仿真已成为科学研究、产品设计开发中必不可少的使用技术。

液压仿真技术在实际使用中也越来越多地扮演着“先知”角色,用于系统方案的设计、筛选、评估、优化;虚拟故障分析判断;虚拟实验测试;系统、元件的系列化开发等。但是,要想更好的发挥“先知”的作用,必须与实验测试这个“事后诸葛亮”结合起来,它是数字化仿真的基石。

1.2 AMESim仿真软件

AMESim(Advanced Modeling Environment for Performing Simulation of Engineering Systems)是一款多学科领域复杂系统建模仿真平台。AMESim软件采用能量端口的建模方法,较之功率键合图更先进,该方法直接表示了系统的物理拓扑结构,使用户从繁琐的数学建模中解放出来从而专注于物理系统本身的设计。

AMESim软件提供了多达27个不同领域的应用库,各个应用库由该领域的基本元素模型单元构成,且这些不同物理领域应用库中的基本单元模型都经过严格的实验测试验证。该软件还具备与其他软件包丰富的接口,如Simulink;Adams;Simpack;Flux2D;RTLab;SPACE等。除此之外,AMESim软件还具有图形化操作界面、支持实时仿真、数据库技术应用和技术文档生成功能、通用液压元件模型库支持特定模型的创建、二次开发、智能求解等功能。

AMESim软件针对液压仿真开发了包括液压库、液压元件设计库、液阻库、注油库及热液压相关的专业应用库7个。

1.3 AMESim液压仿真分析

AMESim软件的建模方式包括数学方程级、方块图级、基本元素级和元件级四个层次,用户可根据自己的特点和专长选择合适的建模方式或多层次组合使用。

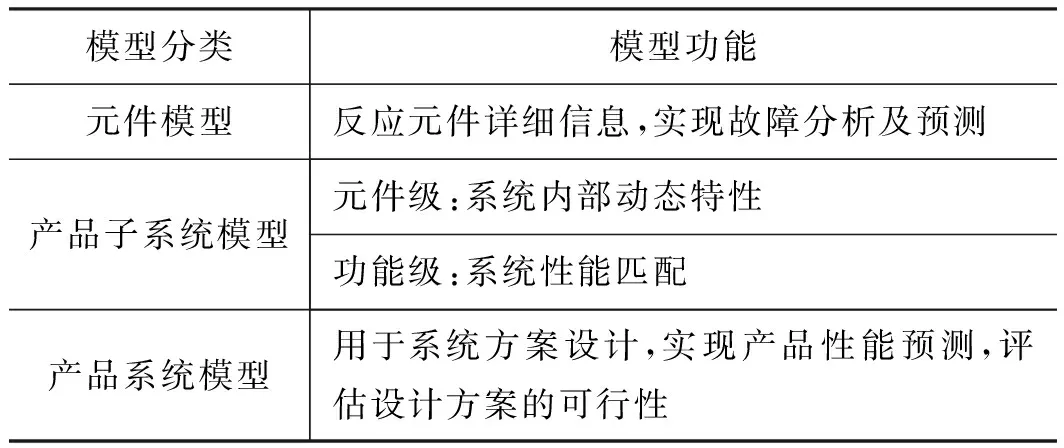

根据实际液压系统设计分析时具体情况,结合实际仿真分析经验,不同建模条件下建立的模型性质各异,如表1所示。为此,依据液压元件的输入输出特性及自身结构特性对液压仿真模型进行了分类,以对应不同的仿真需要,如表2所示。

表1 建模条件及其优缺点

表2 模型分类及功能

2 应用案列

笔者所在的团队多年来对汽车起重机、履带起重机、铰接式装载机、滑移装载机、挖掘装载机等主机产品的液压元件、液压系统进行了分析。建立了液压元件的元件级、部件级、系统级的计算模型,利用该模型在主机液压系统的性能进行仿真计算、系统匹配、系统故障分析、系统优化、机液联合仿真等方面取得了良好的效果。以下以实例说明所做的典型工作。

2.1 系统优化设计

某型号滑移装载机工作液压系统动臂控制回路在实际操作过程中,先导操纵手柄空行程过大,微控性能差,需对其系统进行匹配优化。

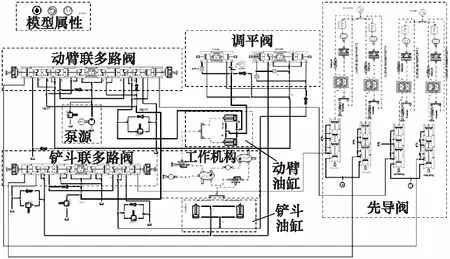

根据实际系统及元件的工作原理,建立了如图1所示的滑移装载机工作液压系统仿真模型。系统参数根据实验样机的实际参数进行设定。其中,先导阀、多路阀、调平阀根据各阀的实际结构参数建立的HCD仿真模型。

图1 某型滑移装载机工作液压系统仿真模型

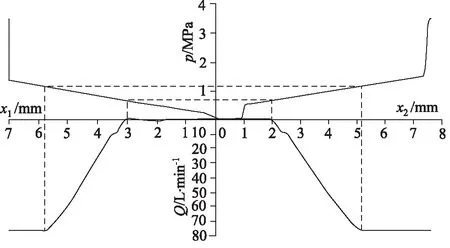

对系统动臂多路阀进行按照与实际操作相符的工况(发动机2400 r/min,空载)进行仿真,结果如图2所示。其中,p为先导压力;Q为多路阀输出流量;x1为多路阀阀芯位移;x2为触头位移。仿真结果表明,先导阀对应控制多路阀的线性调速区间为2~5.2 mm,共3.2 mm,占总行程的42.1%;空行程为2 mm,占总行程的26.3%。先导阀对应控制多路阀的全流量范围调速的线性控制区间利用率太低。

图2 匹配特性现状仿真曲线

通过对整个系统定性的研究分析及相对应的仿真研究,制定了针对该匹配特性现状的优化方案如表3所示。经过多次仿真优化分析,最终确定了优化后的参数方案如表4所示。

表3 匹配优化方案

表4 匹配优化前后主要相关参数

按照优化后参数更换多路阀阀芯及弹簧,对样机进行测试,并与优化前实验数据进行分析对比,实验结果如图3、图4所示。由实验测试对比曲线可知,优化后不论在轻、重载情况下,先导阀对应控制多路阀的全流量范围调速的线性控制区间利用率明显提高。根据多名操纵员的反馈,实验样机优化后的操纵性和微控性较优化前有了大幅提高。

图3 发动机2400 r/min,空载工况下优化前后匹配特性

2.2 元件系列化开发

以某型号双回路充液阀为例,充液压力上限为13.8 MPa,充液下限为11.4 MPa,额定充液流量为10.0 L/min。该充液阀工作原理如图5所示,主要由4部分组成,与液压系统连接如下:P接液压油泵出油口,O至下游动力系统,SW接低压报警开关,T接油箱,A1、A2分别接两个蓄能器。

图4 发动机2400 r/min,1.2 t载荷工况下优化前后匹配特性

1.主阀 2.单向阀过滤器组件 3.先导控制阀 4.梭阀图5 双回路充液阀工作原理图

对该充液阀实际结构参数进行详细测绘,其中,先导控制阀结构如图6所示。根据充液阀工作原理及其实际结构尺寸,运用AMESim软件建立充液阀HCD模型,如图7所示。其中节流阀K主要为了模拟充液阀去下游动力系统的负载压力,其他结构组成部分与接口均与图1相对应。

1.阀体 2.阀套 3.阀芯 4.密封圈 5.钢球 6.钢球 7.密封圈图6 先导控制阀结构图

1.充液主阀 2.单向阀过滤器组件 3.先导控制阀 4.梭阀图7 蓄能器充液阀AMESim模型

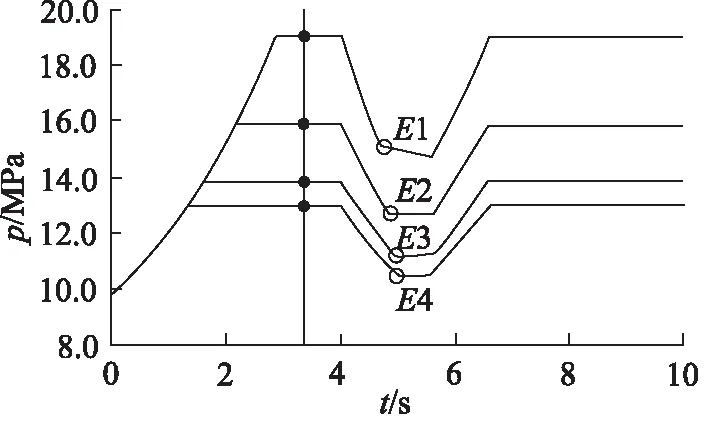

研究发现,充液阀的压力控制主要由先导控制阀实现,其中,充液上限压力由阀芯直径D2、控制弹簧刚度K2、控制弹簧初始压缩量决定,充液下限压力由FT1端钢球直径D1、控制弹簧刚度K2、FT1端阀套锥角度α和控制弹簧初始压缩量决定。双回路充液阀系列化生产时,主要对充液阀的充液上下限压力进行系列化,以实现不同的压力控制区间要求。根据系列化最小改动原则,经对相关影响因子分析后确定影响充液阀系列化的关键参数为控制弹簧初始力。分别设置控制弹簧初始力值为236.88 N、257.459 N、305.459 N、377.149 N,在其他仿真条件相同的情况下,对仿真模型进行批处理运算,仿真结果如图8所示。

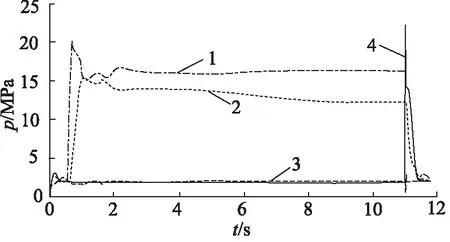

1.弹簧初始力257.459 N 2.弹簧初始力377.149 N 3.弹簧初始力305.459 N 4.弹簧初始力236.880 N图8 充液阀批处理仿真结果

4组仿真结果的上限压力分别为19.0 MPa、15.8 MPa、13.9 MPa、12.9 MPa,与实际该充液阀系列的上限压力19.0 MPa、15.9 MPa、13.8 MPa、12.8 MPa基本相同;同时,仿真得到的下限压力分别与图8中的E1、E2、E3、E4对应,分别为15.2 MPa、12.5 MPa、11.4 MPa、10.9 MPa,与实际该充液阀系列的下限压力15.5 MPa、12.8 MPa、11.4 MPa、10.3 MPa也基本相同。

图10 联合仿真时行走系统的AMESim仿真模型

2.3 动态功率流仿真分析

传动系统传递的实质是能量,在工程中,能量的流速称为功率,人们广泛接受和描述的概念就是功率的流动。液压系统工作时,液压功率经各系统组成元件流向负载,液压功率的大小由同时发生的压力势变量和流量流变量的乘积决定,对应功率的势变量与流变量之间是成对的因果关系,故可以利用动态功率流来预测系统的响应性能。AMESim仿真软件正是采用能量端口的建模方法,恰巧满足动态功率流分析的需求。然而,要想清晰准确的进行动态功率匹配研究,准确的等效负载模型不可或缺。

以某型滑移装载机整机系统为例,基于LMS Motion软件建立了滑移整机的多体动力学负载模型,如图9所示。用于联合仿真的滑移装载机行走液压系统的AMESim仿真模型如图10所示。仿真模型相关参数设置均和实际样机一致。

图9 滑移装载机多体动力学模型

以单边转向工况为例进行仿真分析,发动机2400 r/min,空载,推动单边伺服控制手柄,两侧液压马达压力仿真结果如图11所示。当整机单边转向时,由于制动侧马达存在泄漏,因此制动侧马达有向前滚动的过程,其转速如图12所示,此时制动侧马达工作在“泵”工况,从低压侧吸油输入高压侧,同时高压侧的油液泄漏回低压侧,伴随此过程产生的功率为寄生功率。如图13所示,单边转向时,发动机输出功率为33.5 kW,行走驱动泵输出功率为25.2 kW,补油输出功率为1.83 kW,工作泵输出功率0.6 kW,寄生功率为0.25 kW。

1.驱动马达高压侧 2.制动马达高压侧 3.驱动马达低压侧 4.制动马达低压侧图11 单边转向马达压力仿真曲线

图12 制动侧马达转速

1.发动机功率 2.左行走泵功率 3.补油泵功率 4.工作泵功率 5.寄生功率图13 单边转向时液压系统的动态功率特性

3 结论

俗语云:“工欲善其事必先利其器”。AMESim仿真软件凭借自身的特点,已被工程机械行业和液压行业用于对液压系统进行快速、高效、准确地分析设计所接受。AMESim仿真软件在液压系统优化设计、液压元件系列化开发、液压系统动态功率匹配、联合仿真等应用方面成效显著, 帮助行业攻克和解决了所面临的

实际难题。随着相关液压库专业基本要素模型的不断完善,AMESim仿真软件在液压系统设计分析中将发挥更重要的作用。

参考文献:

[1]吴跃斌,谢英俊,徐立.液压仿真技术的现在和未来[J].液压与气动,2002,(11):1-3.

[2]李永堂,雷步芳,高雨茁.液压系统建模与仿真[M].北京:冶金工业出版社,2003.

[3]余佑官,龚国芳,胡国良.AMESim仿真技术及其在液压系统中的应用[J].液压气动与密封,2005,(3):28-31.

[4]张海平.测试是液压的灵魂[J].液压气动与密封,2010,(6):1-5

[5]秦家升,游善兰.AMESim软件的特征及其应用[J].工程机械,2004,(12):6-8+1.

[6]P.德兰斯菲尔德.液压控制系统的设计与动态分析[M].北京:科学出版社,1987.

[7]石银明.利用混合仿真技术提高研发的速度和精度[R].杭州:LMS Hybrid Simulation Final,2009.

2016年第4届中日流体动力论坛征文通知

作为流体传动与控制领域中日青年学者交流计划的一部分,由中国机械工程学会流体传动与控制分会和日本油空压学会组织的第4届中日流体动力论坛将于2016年5月25日在日本东京举行。前三届分别于兰州(2010)、日本东京(2012)和太原(2014)成功举办,有力的促进了中日双方在流体传动与控制领域的学术交流与合作,已经成为优秀青年学者展示科研成果、开展国际交流的重要舞台。中日流体动力论坛是中日双方青年学者每两年一次的代表性成果展示,代表了中日双方在流体传动与控制领域学术界的水平,举办时间依托中日双方各自的国内流体传动与控制年会和学术会议,是各自学术大会的一个重要组成部分。经过流控分会领导机构的批准和同意,特面向全国征集能够代表中国流控领域近2年科技成果的优秀论文,学会将组织专家对征集的论文进行评审和筛选,最终确定5篇代表中方的论文,在会议上做学术报告。

2016年的第四届中日流体动力论坛由日方主办,会议主题为“Innovative Key Technology?on Fluid Power”。日方已经确定了此次会议的时间计划表:

□ 1月15日截止:国内征集论文,提交论文长摘要给流体传动与控制分会(联系人:浙江大学徐兵教授,bxu@zju.edu.cn,手机:18857145885)。要求:A4纸2页,1000字左右,不超过4张图和曲线;(不限于此,只要能展示论文的水平,多几页也可)

□ 1月15-30日,分会组织专家评审并最终筛选出5篇优秀的学术论文;

□ 2月1日,发录用通知给作者,要求提供全文,并提供给大家相应模板(日方负责模板);中方把最终遴选出的5篇论文作者相关信息交给日方,开始办理相关人员赴日签证工作;(注意:中国的春节是2月7-13日)

□ 3月4日,中方5篇论文的全文提交截止日;

□ 3月5-19日,2名日方评审者检查中日双方的论文内容和格式要求等;

□ 3月20日,评审结果和修改意见反馈给作者;

□ 4月10日,论文最后提交截止日;

□ 5月25日,中方相关人员赴日参加第4届中日流体动力论坛会议。(注意:赴日费用由论文作者自行承担,流控分会负责组织工作)

备注1:“青年学者”的界限, 45岁以下

详情请见:http://www.yeyanet.com/_d277102548.htm