高官营铁矿全尾砂充填胶凝材料优化配比试验研究

2015-04-15杨志强肖柏林

杨 啸,杨志强,2,高 谦,肖柏林

(1.北京科技大学金属矿山高效开采与安全教育部重点实验室,北京100083;2.金川集团股份有限公司,甘肃金昌737100)

高官营铁矿全尾砂充填胶凝材料优化配比试验研究

杨 啸1,杨志强1,2,高 谦1,肖柏林1

(1.北京科技大学金属矿山高效开采与安全教育部重点实验室,北京100083;2.金川集团股份有限公司,甘肃金昌737100)

高官营铁矿是一座典型的复杂难采矿床,采矿成本面临居高不下的难题。在高官营铁矿实现全尾砂充填法采矿,能有效降低采矿成本。根据高官营铁矿实际工程背景,首先采用筛分法和激光扫描法,测定了高官营铁矿全尾砂粒径分布。结果显示,高官营全尾砂属级配不良尾砂充填料,整体粒度较细。针对高官营铁矿粒度较细和级配不良的全尾砂,借助前期全尾砂浆胶凝材料配方的工程经验,进行了高官营铁矿全尾砂的新型充填胶凝材料配比正交试验。通过对试验数据的极差分析,获得了细颗粒全尾砂的胶凝材料激发剂最优配方为生石灰3.5%、半水石膏16%、芒硝0.5%。最后又进行了增强剂试验,得出了最优增强剂添加量为2%。

全尾砂;充填胶凝材料;粒径级配;极差分析;增强剂

随着国家大力倡导节能减排、保护环境、防治地质灾害等基本政策的相继出台,以及充填采矿法的不断创新发展,矿山企业已开始普遍采用充填采矿技术[1]。充填采矿法具有资源损失率小、矿石贫化率低、安全性高等优点,能够有效控制采场地压活动,实现矿山安全生产[2]。因此,近年来,不仅有色矿山使用充填法采矿逐渐增多,属于贱金属的铁矿甚至煤矿也开始采用充填法开采。

高官营铁矿位于冀东平原的唐山市滦县城南,矿体上100~120m厚的第四系含水层区域内的F1断层和构造破碎带切穿矿体,导致矿体与滦河水系相通,是一座典型的复杂难采矿床。矿区地表为农田和村庄,因此,地下采矿对地表沉陷有严格限制[3]。同时,为了保护矿山环境和建设无废矿山,矿体采用全尾砂充填料和水泥胶凝材料实施胶结充填法开采。

全尾砂充填料浆不易离析、不易堵管,用普通硅酸盐水泥或其代用品固结全尾砂,胶结剂掺量大,强度低,有必要研究新型的胶结剂[4]。采用全尾砂作为充填骨料,探索一种满足高官营铁矿充填要求的低成本新型充填胶凝材料,成为高官营铁矿的一项重要研究课题。

李滢等人通过试验证明,不同细度的矿物掺合料复合掺配时,它们的颗粒级配可以相互补充,使胶凝材料颗粒的粒径分布更接近紧密堆积状态的要求,从而提高水泥浆体的密实度[5]。宋卫东等人采用程潮全尾砂做骨料,通过对胶结强度的测试分析,得出适合程潮铁矿的合适配比[6]。杜聚强等人利用高炉炉渣研制了一种新型全尾砂充填胶凝材料,已经在石人沟铁矿现场试验和应用[7]。张德明等人对水泥、活性材料、全尾砂的配比进行了研究[8]。本文采用筛分法和激光扫描法测定高官营尾砂的粒径级配,对其做出了评价分析。并根据高官营铁矿工程现况,研究不同胶凝材料配比对充填体强度的影响。

1 全尾砂颗粒级配测试与分析

1.1 测试方法

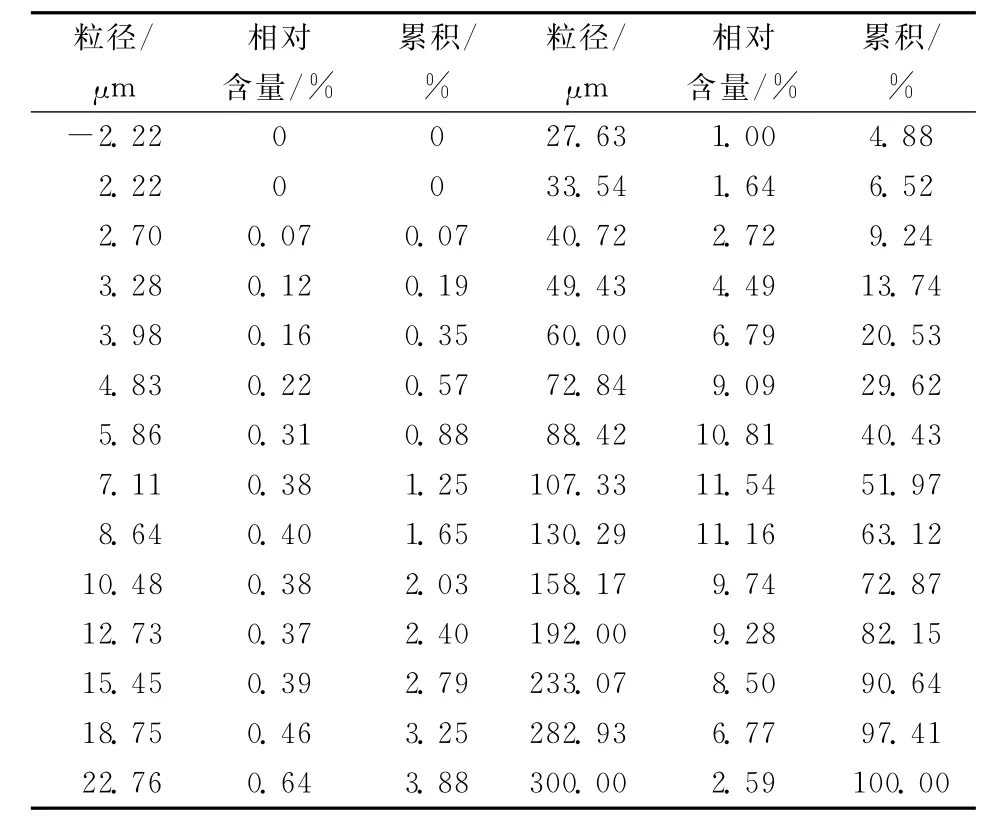

采用筛分法和激光扫描法测定高官营尾砂的粒径级配。具体方法是:取样500g尾砂,首先采用最小孔径为0.3mm的筛子进行振捣筛分后,记录每层筛子的筛上余量。然后将小于0.3mm的尾砂取出,采用激光电子扫描法测试细尾砂粒径。将两次测试的全尾砂粒径结果进行综合分析,就获得了全尾砂的粒度分析结果。通过筛分法,由此获得的结果列于表1中。将<0.3mm的尾砂采用激光扫描的分析结果见图1和表2。图2给出了全尾砂粒度级配曲线。

图1 高官营尾砂激光粒度分析结果Fig.1 Laser particle size analysis result of whole tailings in Gaoguanying Iron Mine

表2 高官营铁矿全尾砂电镜扫描粒径分布结果Table 2 SEM size distribution result of whole tailings in Gaoguanying Iron Mine

图2 高官营铁矿全尾砂粒度级配曲线Fig.2 Particle gradation curve of whole tailings in Gaoguanying Iron Mine

1.2 测试结果分析

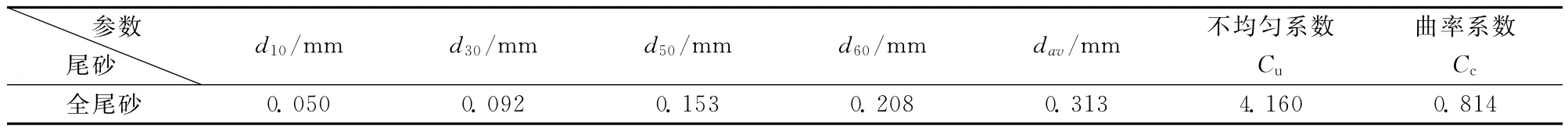

根据试验数据,分别计算有效粒径d10、d30、平匀粒径d50、限定粒径d60,计算不均匀系数Cu和曲率系数Cc,加权平均粒径dav。表3给出了全尾砂的相关计算系数。

表3 高官营铁矿全尾砂充填料粒径分布特征值Table 3 Size distribution characteristic value of whole tailings backfill in GaoguanyingIron Mine

从粒径累积分布曲线上看,高官营尾砂粒径分布主要集中在0.06~0.45mm。不均匀系数为4.160<5,级配曲线陡峭,砂粒粒径分布狭窄,属于级配不良尾砂。在曲率系数为1~3时,级配连续性好,而高官营尾砂曲率系数为0.814,说明缺乏粒度较大的颗粒,尾砂整体粒度较细。

2 胶结充填体强度试验

2.1 全尾砂探索对比试验

结合高官营铁矿现有充填系统的技术要求,本试验将以石人沟铁矿全尾砂新型充填胶凝材料试验的结果作为参考进行探索对比试验,试验设计如下:

1)胶砂比。对此次矿尾粉材料的胶砂比进行了1︰5、1︰6、1︰8和1︰11四种工况的试验。

2)料浆浓度。根据矿山充填系统的管道输送的充填料浆浓度,对此次充填料浆浓度进行了61%、63%、65%三种工况的试验。

3)以生石灰、半水石膏为激发剂,芒硝为外加剂,激发矿渣的活性作为胶结材料,它们的掺量分别占胶结材料比重的4%、16%、1%、80%。

根据高官营铁矿的设计需要,在标准养护条件下养护7d,充填料浆浓度为65%的条件下,配比1︰5的强度值为2.0MPa,配比1︰6的强度值为1.5MPa,配比1︰8的强度值为1.2MPa,配比1︰9的强度值为1.0MPa,配比1︰11的强度值为0.8MPa。表4给出了高官营铁矿全尾砂矿尾粉充填体强度试验结果。

表4 高官营铁矿全尾砂胶结充填材料试验结果Table 4 Test results of whole tailings filling cementitious material in Gaoguanying Iron Mine

从表4中可以看出:所有试验组7d强度结果均无法满足高官营铁矿的设计需要。在胶砂比为1︰6和65%料浆浓度的条件下,充填体7d强度相对最好,也仅能达到设计要求的76%,无法满足矿山设计需要,材料配比有待改善。

由此可以获得以下两点结论:

1)针对石人沟铁矿开发的全尾砂新型充填胶凝材料,应用于高官营铁矿全尾砂,其充填体强度不满足矿山设计强度。其主要原因是高官营铁矿全尾砂粒度较细,级配不良。

2)任何新型充填胶凝材料的开发,需要针对矿山的全尾砂物化特性与颗粒级配,进行激发剂配比的调整与优化,从而使充填体7d强度满足该矿的设计需要。

2.2 高官营全尾砂优化试验

由于高官营铁矿全尾砂粒度较细,级配不良,以石人沟铁矿充填胶结材料为基础开发的全尾砂充填胶结材料强度无法满足矿山设计强度要求。因此,针对高官营铁矿全尾砂,进行了全尾砂矿尾粉新型充填胶凝材料配比的调整试验,提高矿尾粉的力学强度,从而满足矿山的安全采矿的需要。

在胶砂比为1︰6和料浆浓度为65%的条件下,采用正交设计进行胶结剂配比的正交试验。表5给出了正交试验因素与水平,表6给出了正交试验方案和试验结果。其中,进行了32.5R水泥的对比试验。

表5 高官营铁矿全尾砂充填胶结材料正交试验因素与水平Table 5 Factors and levels of whole tailings filling cementitious material with orthogonal experiment in Gaoguanying Iron Mine

表6 高官营铁矿全尾砂充填胶结材料配比调整试验结果Table 6 Blending ratio adjustment test results of whole tailings filling cementitious material in Gaoguanying Iron Mine

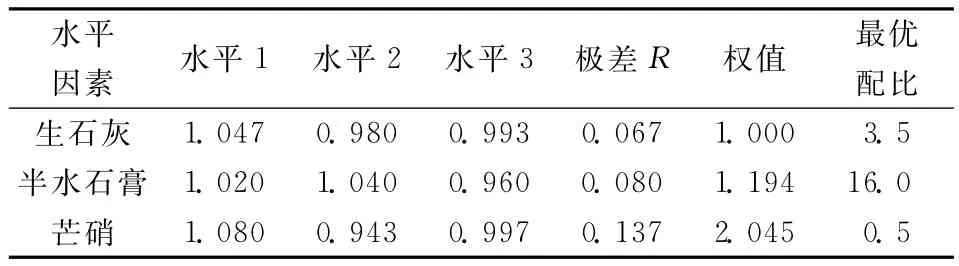

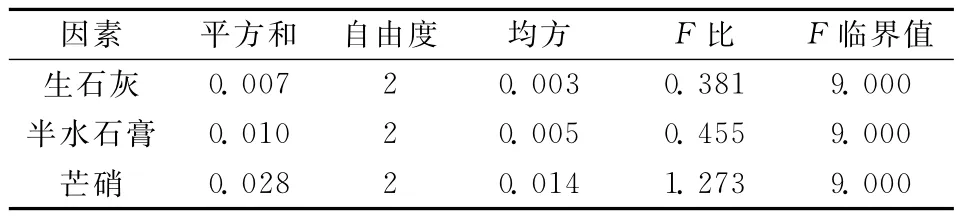

对表6所反映的正交试验结果借助DPS数据处理软件进行极差、方差计算,从而分析胶结剂中各种材料对充填体强度的影响作用。

表7、8分别是充填体7d试验强度极差和方差分析结果。

极差分析、方差分析结果显示,各因素对充填体7d试验强度的影响水平依次为芒硝>半水石膏>生石灰,三种材料的最优配比分别为生石灰3.5%、半水石膏16%、芒硝0.5%。

表7 充填体7d试验强度极差分析Table 7 Range analysis of 7dbackfill results

表8 充填体7d试验强度方差分析Table 8 Variance analysis of 7dbackfill results

2.3 高官营全尾砂验证试验

为了调整胶结剂的配比满足高官营铁矿充填体设计强度,为此开展了添加外加剂来进行胶凝材料的性能优化。表9给出了进一步调整后添加不同比例的增强剂的全尾砂新型充填材料抗压强度的试验结果。

由试验结果可得:

1)当增强剂添加量为0%时,对比第1组和第2组试验结果可以看出,配比调整后的充填体7d强度得到了较为显著的提升。

2)全尾砂充填体7d强度随着增强剂添加量的增加而逐渐提高。当增强剂添加量为0.5%时,充填体7d强度达到1.46MPa,基本上满足高官营铁矿充填体设计的强度要求。当增强剂增加到2.0%时,充填体7d强度达到1.62MPa,超过高官营铁矿的上向分层法采矿对充填体7d强度的要求。

3 结论

1)高官营尾砂粒径分布主要集中在0.06~0.45mm,不均匀系数为4.160<5,属于级配不良尾砂,曲率系数为0.814,缺乏粒度较大颗粒,尾砂整体粒度较细。

2)以石人沟铁矿充填胶结材料配比为基础开发的全尾砂充填胶结材料,在胶砂比为1︰6和料浆浓度为65%的条件下,充填体7d强度相对最好,也仅能达到设计要求的76%,无法满足矿山设计需要,材料配比有待改善。

3)胶凝材料对充填体7d强度影响水平依次为芒硝>半水石膏>生石灰,最优配比为生石灰3.5%、半水石膏16%、芒硝0.5%。

4)高官营全尾砂7d充填体强度随着增强剂添加量的增加而逐渐提高。当增强剂增加到2.0%时,充填体7d强度达到1.62MPa,超过高官营铁矿的上向分层法采矿对充填体强度的要求。

表9 增强剂添加量对充填体性能影响试验Table 9 Performance impact experiment of reinforcing agent addition on backfill performance

[1]王喜兵,庞计来,李红桥.新型全尾砂胶结充填采矿工艺技术研究与应用[J].采矿技术,2010,10(3):1-5.

[2]赵传卿,胡乃联.充填胶凝材料的发展与应用[J].黄金,2008,29(1):25-29.

[3]郭志凌,甘德清.高官营铁矿尾砂胶结充填回归分析[J].现代矿业,2012(1):70-72.

[4]郑娟荣,孙恒虎.矿山充填胶凝材料的研究现状及发展趋势[J].有色金属(矿山部分),2000,52(6):12-15.

[5]李 滢,杨 静.胶凝材料颗粒级配对水泥凝胶体结构及强度的影响[J].新型建筑材料,2004(3):1-4.

[6]宋卫东,李豪风,雷远坤,等.程潮铁矿全尾砂胶结性能实验研究[J].矿业研究与开发,2012,32(1):8-11.

[7]杜聚强,高 谦,南世卿,等.一种全尾砂充填新型胶凝材料的研制[J].金属矿山,2012(5):152-155.

[8]张德明,王 莉,赵 彬.基于活性材料的全尾砂胶结充填技术[J].中国矿山工程,2010,39(2):6-10.

Study on optimization proportioning for a new filling cementitious material of whole tailings in Gaoguanying Iron Mine

YANG Xiao1,YANG Zhiqiang1,2,GAO Qian1,XIAO Bolin1

(1.Key Laboratory of High Efficient Mining and Safety of Metal Mine Ministry of Education University of Science and Technology of Beijing,Beijing 100083,China;2.Jinchuan Group Co.,Ltd.,Jinchang Gansu 737100,China)

Gaoguanying Iron Mine is a typical complex deposit.The mining is faced with the problem of high cost.It is effective to reduce the mining cost by realizing filling mining with whole tailings in Gaoguanying Iron Mine.According to the engineering background,the particle size distribution of whole tailings in Gaoguanying Iron Mine is determined by using sieving method and laser scanning.The results show that the size grading of whole tailings in Gaoguanying Iron Mine is poor and the particle size is fine.Aiming at whole tailings in Gaoguanying Iron Mine,the orthogonal experiment of a new filling cementitious material ratio is explored by means of the previous engineering experience of whole tailings slurry formula.Optimum formula of whole tailings cementitious material activator is obtained through range analysis of experimental data.It is 3.5%quick lime,16%semi-hydrated gypsum and 0.5%mirabilite.Reinforcing agent experiment is explored at last.The results show that the best addition amount of reinforcing agent is 2%.

whole tailings;filling cementitious material;size grading;range analysis;reinforcing agent

TD926.4

Α

1671-4172(2015)06-0078-05

国家高技术研究发展计划(863计划)项目(SS2012AA062405)作者简介:杨啸(1988-),男,博士研究生,工程力学专业,主要从事矿山岩石力学与采场地压控制技术研究。

高谦(1956-),男,教授,博士研究生导师,主要从事充填采矿和地压控制方面的教学和研究工作。

10.3969/j.issn.1671-4172.2015.06.017