兜孔内锁球轴承保持架加工工艺的优化

2015-04-14刘海波

刘海波,张 岩,武 伟

(1.中航工业哈尔滨轴承有限公司 工程技术部,黑龙江 哈尔滨 150025;2.中航工业哈尔滨轴承有限公司 保持架工部,黑龙江哈尔滨 150025 )

兜孔内锁球轴承保持架加工工艺的优化

刘海波1,张 岩2,武 伟2

(1.中航工业哈尔滨轴承有限公司 工程技术部,黑龙江 哈尔滨 150025;2.中航工业哈尔滨轴承有限公司 保持架工部,黑龙江哈尔滨 150025 )

通过采用先进的数控设备、合理的工艺和检测方法,更换高性能的刀具,实现了以槽为兜孔锁口结构的轴承保持架的加工,保证了产品的合格率,降低了生产成本。

球轴承;保持架;槽;兜孔锁口

1 前言

按照轴承是否可以拆卸分类,可分为可拆卸轴承和不可拆卸轴承。保持架兜孔带锁点是实现轴承不可拆卸的设计方式之一。保持架方兜孔锁点的加工方式有铰拉一次成型,或采取劈爪、垛口、滚口的方式加工,锁口宽度易于控制;圆兜孔锁点的加工方式有钻铣一次成型,或采取以槽为兜孔锁口的方式加工。以槽为兜孔锁口结构的保持架加工难度大,废品率很高。为此,对该结构保持架的加工工艺进行深入的研究。

2 产品介绍

以某型号保持架为例,外观如图1,结构如图2。外形较复杂,有外台阶、外槽、内槽,内槽宽度即为兜孔锁点的宽度。目前该结构的保持架都是采用40CrNiMoA钢质材料,要求调质处理,调质后硬度为33~37HRC。兜孔直径尺寸为φmm,槽宽度尺寸为mm,工作球直径为φ9.525mm,锁点对工作球的锁紧量仅0.0125~0.0375mm。

图1 保持架外观

图2 保持架结构

槽宽尺寸和槽与兜孔的对称性是加工难点,控制不准确即出现“掉球”现象,产生批量废品。

3 改进前工艺方法及存在的问题

3.1 工艺流程

成型→调质→细车两平面→粗磨外圆→细车内圆→端面标识→车内槽→钻孔→粗铰孔→精铰孔→终磨外圆→终车内圆→车外槽→车外台阶→车倒角(台阶倒角及内、外圆倒角)→去毛刺→……

该流程中终车内圆和车外槽工序是断续车削,加工表面存在车削振纹,表面质量差,刀具磨损大。

3.2 加工方法和控制方式

车内槽工序和钻孔、铰孔工序均以非标识面为基面装夹定位,以相对基面的尺寸B和S分别控制槽和兜孔的位置,如图3。将内槽车至成品尺寸9.45+0.05mm后,先后用直径为φ9mm的钻头、φ9.5mm的铰刀、φ10mm的铰刀完成钻孔、铰孔。

车加工采用普通车床C620,车外圆槽工序的车刀由操作者手工刃磨。该工序产品质量受操作者的技能制约;钻铰孔采用立式钻床Z5932,由于立式钻床只有一个刀位,而兜孔和锁点槽的尺寸差为0.5~0.65mm,一把铰刀无法实现加工要求,完成钻孔、铰孔需要3个工步,存在重复装夹、重复定位。该工序产品质量受操作者的技能和工装精度制约。

图3 保持架槽和兜孔位置示意图

3.3 检测量具

内槽宽度尺寸采用槽宽度样板检测,样板图样如图4所示。由于样板有一定的厚度,检测时容易发生图5所示的状况,造成实际尺寸偏大却不被发觉。因兜孔锁紧量小,仅0.0125~0.0375mm,下工序极易出现“掉球”现象。

4 解决措施

4.1 调整工艺流程

图4 槽宽样板

图5 样板检测误差示意图

粗车成型→调质→细车成型→均磨两平面→车内槽→车外槽→车外台阶及倒角(台阶倒角及内、外圆倒角)→钻铣孔→去毛刺→……

调整后的工艺流程,取消了端面标识工序,该工序只为了区分加工内槽和兜孔工序的定位基准面;增加了均磨两平面工序,使同批次产品的高度具备较高的一致性,为加工内槽和兜孔工序做精度储备;将钻铣孔工序移后,规避了内圆和外槽的断续车削,杜绝了加工表面的振纹,提高了表面质量。

4.2 改进加工方法和控制方式

车加工工序采用数控车床,车刀采用标准的合金刀片,产品的尺寸和精度由数控程序保证,不受操作技能因素的制约。钻铣孔工序采用配有刀具库的加工中心,可以实现一次装夹完成兜孔的终加工,不存在重复定位;钻孔采用直径为φ9.3mm的钻头,铣孔采用阶梯成型铣刀,使兜孔与锁点的同轴度好,锁点尺寸可控。

兜孔和槽的位置不再以基面尺寸控制,而采取距离两端面的位置相互差S1-S2、B1-B2来控制,如图6,这就是增加均磨两平面工序的目的。

图6 保持架槽和兜孔位置相互差示意图

4.3 改进检测量具

检测内槽宽度的量具采用柱形塞规,塞规的前端设计30°的引导角,如图7。以塞规代替槽宽度样板,杜绝人为因素带来的测量误差。

图7 柱形塞规

5 工艺优化前、后对比

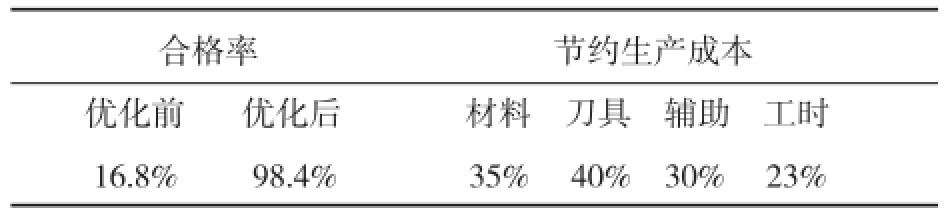

工艺优化后只是在钻铣孔工序存在因调整机床、对刀产生的废品,不存在因“掉球”或表面质量达不到工艺要求等其它原因产生的废品。具体数值对比如表1。

表1 工艺优化前、后对比

6 结论

改进后实现了批量废品率低于公司废品率指标,提高了产品加工质量的稳定性,降低了生产投料率和生产成本,保障了产品按期交付。

(编辑:王立新)

Processing technology optimization to cage of pocket internal locking ball bearing

Liu Haibo1,Zhang Yan2,Wu Wei2

(1.Engineering Technology Department,AVIC Harbin Bearing Co.,Ltd.,150025,China;2.Cage Department, AVIC Harbin Bearing Co.,Ltd.,150025,China)

By using advanced numerical control equipment, reasonable technology and testing method, and the replacement of high performance tool,the processing of bearing cage of the pocket locking notch structure by the groove was realized to ensure the pass rate of products, reduce production costs.

ball bearing; cage; groove; pocket locking notch structure

TH 133.33+1

B

1672-4852(2015)04-0012-03

2015-10-23.

刘海波(1975-),女,高级工程师.