感应加热淬火硬化层深度检测方法探讨

2015-04-14高长旭邢振平

高长旭,邢振平,李 博

(瓦房店轴承集团有限责任公司,辽宁 瓦房店 116300)

感应加热淬火硬化层深度检测方法探讨

高长旭,邢振平,李 博

(瓦房店轴承集团有限责任公司,辽宁 瓦房店 116300)

针对淬硬层深的感应淬火工件,经过维氏硬度HV1与洛氏硬度HRA硬度分布及硬化层深度的对比检验证明,洛氏硬度计检验结果更具有真实性和代表性。

感应淬火;硬化层深度;极限硬度;显微硬度HV1;洛氏硬度HRA

1 前言

图1 自表层至心部硬度变化

不论中频还是高频感应加热淬火及火焰加热淬火,目前对硬化层深度的测定,国内都执行GB/T5617《钢的感应淬火或火焰淬火后有效硬化层深度的测定》标准,对于出口产品,也会引用到欧洲标准ISO3754。标准中普遍使用HV1进行检测。

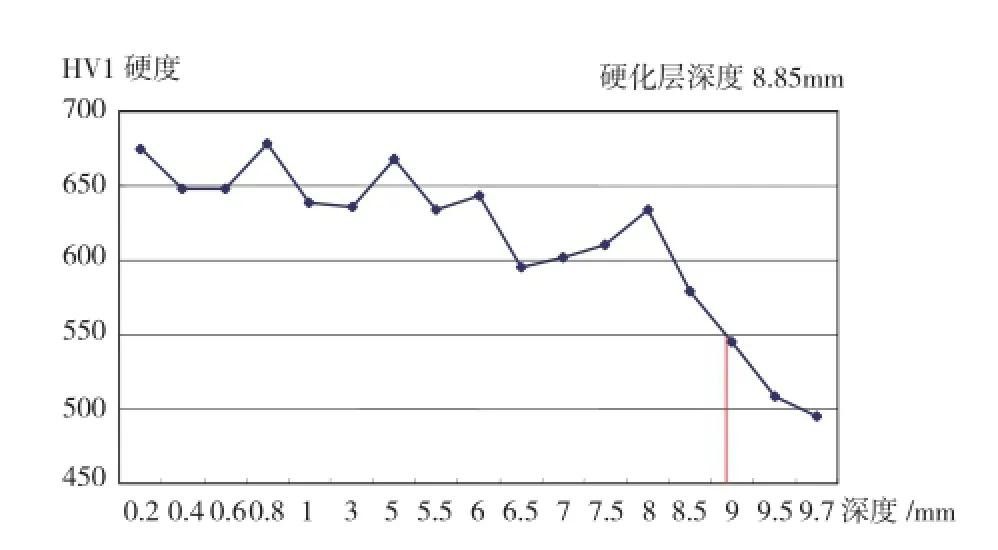

感应加热淬火,相对于普通的加热淬火来讲,硬化层深度都比较浅,在比较浅的硬化层区域内,需要打尽可能多的硬度点,通过检测点的硬度分布曲线,来确定极限硬度(HVHL)点到表面的距离。用图解法在垂直表面横截面上,根据硬度变化曲线,来确定有效硬化层深度,该硬度曲线图1显示零件横截面上的硬度值随着表面的距离增大而发生变化及极限硬度HVHL时的硬化层深度。

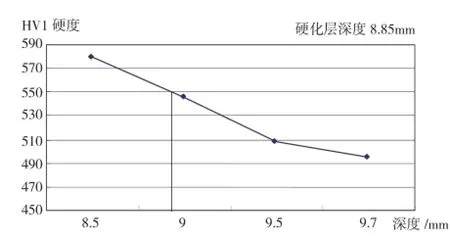

对于较深的硬化层检验,实际操作过程中,如果只是确定硬化层深度,根据GB/T5617标准5.2测量方法及5.3测量结果的表述条文规定,通过维氏硬度测量,找到极限硬度位置,测量从试样表面到极限硬度位置的深度为硬化层深度。上述条文并未规定一定从表层开始检验硬度,所以,可以通过不检验完全马氏体区硬度,而只检验过渡区硬度变化,来确定极限硬度点,测定极限硬度点到工件的表面距离,如图2所示。

对于有经验的检验者,也可以根据经验,不采用排列硬度曲线,直接找到极限硬度值的那一点,来测量到表面的距离,作为硬化层深度的检测,完全是可行的。

转盘轴承、风电轴承等,多使用连铸42CrMo材料,硬化层深度要求都比较深,由于其用材不同于轴类和齿轮,在HV1检验过程中会出现以下两个方面的问题。

(1)从表层到心部硬度散差较大,不能代表感应加热淬火区硬化层真实的硬度趋势,见图1。

(2)等于或低于极限硬度的点没有唯一性,硬化层深度的测量会出现偏差,导致供、用双方在测量硬化层结果不一致而产生分歧。

图2 过渡区内硬度变化

2 对比验证

选取热处理后试块,分别采用HV1和HRA检测,HRA检测位置紧邻HV1检测位置。两种检测方法都换算为52.5HRC位置到边沿的最短距离为硬化层深度。

550HV1=52.5HRC; 77.1HRA =52.5HRC。

2.1 检验结果

试样1,HV1检测数据(换算成HRC)见表1,硬度分布曲线见图3;HRA检测数据见表2,硬度分布曲线见图4,硬化层深度图解法7.5mm。

表1 HV1(换算成HRC)检测数据

表2 HRA检测数据

图3 试样1维氏硬度检测分布曲线

图4 试样1洛氏硬度检测分布曲线

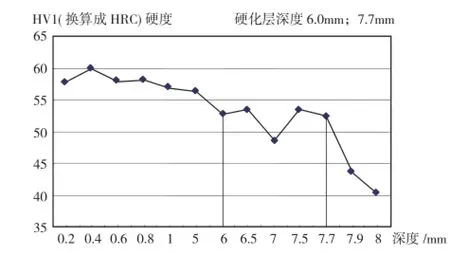

试样2,HV1检测数据(换算成HRC)见表3,硬度分布曲线见图5;HRA检测数据见表4,硬度分布曲线见图6, 硬化层深度图解法6.7mm。

表3 HV1 检测数据(换算成HRC)

表4 HRA检测数据

根据检验结果分析,用 HV1方法检验,当出现多处52.5HRC的情况时,其检测判定结果往往不能客观反应产品真实硬化层深度。HRA方法未出现多次52.5HRC的情况,检验结果可以反应产品总体硬化层深度。

3 检验差别分析

3.1 维氏硬度检验的作用

维氏硬度法检测,因检测的点极小,检验的是微区一种组织的硬度,以达到鉴别组织性质的目的。

3.2 维氏硬度法测量的问题

对于42CrMo钢深层淬火,经感应加热淬火后,有一明显过渡区,见图7示。此过渡区是必然存在的,与原材料质量无关。对于硬化层深度要求7mm左右的工件,过渡区厚度在1.8~2.0mm之间。

图5 试样2维氏硬度检测分布曲线

图6 试样2洛氏硬度检测分布曲线

图7 感应淬火后各区状态示意图

在完全淬火区域内,组织由马氏体构成,在过渡区内,组织由云片状屈氏体和马氏体构成,并随着深度的增加,屈氏体增加,区域内综合硬度降低,直至到基体组织,过渡区内组织及不同组织维氏硬度见图8示。

图8可见,在很小范围内的组织存在着明显的差异,黑区为云片状屈氏体,白区内为马氏体,硬度分别为371 HV1和665 HV1,换算为39HRC和58.5HRC(两点间距约0.14mm)。由此可见,利用维氏硬度,区分两组织硬度,鉴别其性质是非常合适的,但对于区域内硬度变化趋势是不合适的,在过渡区内的硬度在很小的范围内会因检验的部位不同,出现高低错落的现象。

图8 不同组织HV1硬度差别 ,400×

图9 型环不同位置的枝晶分布示意图

大型环锻件,因为是采用的是连铸材料或钢锭,环件中枝晶是很难避免的,套圈不同位置的枝晶方向与锻造冲孔方式有关,图9套圈沿轴向切割后,双沟道套圈同一位置不同沟道的试样,浸蚀后因枝晶的骨干区和空挡区应化学成分不同,形成色差,可见其金属的流线分布是不同的。

3.3 低碳马氏体和高碳马氏体的硬度差异

在完全淬火区域内,组织由马氏体构成,但因为枝晶的存在,导致微区成分的差异,可以分别称之为高碳区和低碳区。高碳区碳含量要高于材料化学成分检验的值,低碳区碳含量要低于材料化学成分检验的值,两种不同碳含量的区域在相同温度下淬火,硬度会存在很大差异,见图10。

4 检验方法的选取原则

(1)表面洛氏硬度计N(标尺为HRA、HRB、HRC)及维氏硬度HV都可以测量出52.5HRC那一点到表面的距离,但在选择使用哪种硬度方法测量比较实用时,主要是考虑压痕面积大小,必须满足两个条件。一是压痕面积能涵盖区域内各种组织,代表区域硬度,并使某一深度的硬度值具有代表性(见图11)。二是在测量区域内,能够检测足够多的点,能描绘出淬硬层硬度分布。很显然,对于连铸材加工的套圈,因枝晶的存在,维氏硬度HV1不能完全满足以上两点要求,采用洛氏硬度HRA和HRC是可以的满足要求的。

图10 完全淬火区内微区成分偏差及硬度偏差

图11 硬度痕迹比较

(2)同一区域进行压痕直径检测比较:HRA压痕直径为0.34mm,HRC压痕直径为0.54mm,HV1对角线长度为0.056mm,HRA压痕直径为HV1压痕对角线长度的6倍,HRC压痕直径为HV1压痕对角线长度的9.7倍。由此可见,采用HRA或HRC更能涵盖区域内各项组织,代表了区域内硬度。

(3)常规的洛氏硬度HRA和HRC都可以有效地检验52.5HRC位置到表面的距离,在两者之间,针对同一硬度区域,因为HRA压痕较HRC小,在硬化层区域内可以打更多的点,在接近52.5HRC位置时,可以更有效的描述出过渡区的硬度变化趋势,所以选择60kg负荷的洛氏硬度HRA。

(4)当硬化层要求更深的时候,使用150kg负荷的洛氏硬度HRC也是可以的。

通过实验数据可知,采用维氏硬度和洛氏硬度两种检验方法,硬化层深度检测结果是不同的,存在一定的偏差,具体哪种检验方式是可靠的,是由检测方式所代表的区域内硬度决定的。

显然,采用HV1显微检验方法,对于存在枝晶的连铸42CrMo材料,是明显不合适的;当采用HRA硬度法进行检测时,其压痕可以涵盖局部区域内各项组织,代表了区域内硬度。

5 结束语

结合上述检测结果的分析后发现,针对连铸42CrMo材料加工的大型转盘产品用维氏硬度法检测硬化层深度存在一些问题,会出现硬度波动导致硬化层深度检验的不准确,可以采用HRA方法代替。

(1)HRA检验方法得到的硬度是指此局部区域的综合硬度而不是指某一组织的硬度,这也是评价硬化层深度的依据。采用HV1显微检验方法检验的硬度,不代表零件区域硬度。

(2)对于存在明显枝晶的连铸材和由钢锭加工的环件,不适用采用HV1方法检验。HRA硬度检测硬化层深度,比HV1效果更好,更能说明硬化层区域内硬度变化趋势,也使硬化层深度具有唯一性。

(编辑:林小江)

Discussion on detecting method for hardening depth of induction heating quenching

Gao Changxu,Xing Zhenping,Li Bo

(Wafangdian Bearing Group Co.,Ltd., Wafangdian 116300,China)

Counter to induction quenching workpiece with deeper hardened layer, both Vickers hardness (HV1) and Rockwell hardness (HRA) methods were used to comparatively detect its hardness distribution and hardening depth, it proved out that the detection results with Rockwell hardness tester were more real and representative.

induction quenching; hardening depth; limiting hardness; Vickers hardness (HV1); Rockwell hardness(HRA)

TG162.71

B

1672-4852(2015)04-0033-04

2015-12-02.

高长旭(1973-),男,工程师.