轴 承 知 识

2015-04-14

轴 承 知 识

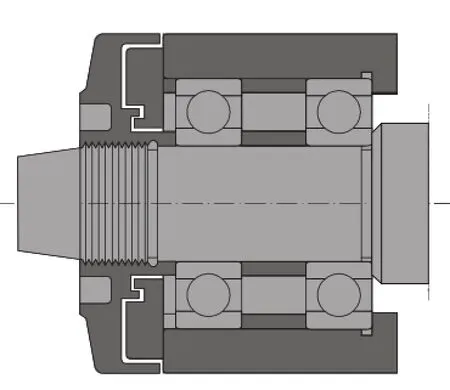

(接上期)在轴承配置时,应考虑轴向载荷的大小及转速高低、轴承类型和在轴上的位置以及装拆条件等。载荷较大时,轴承内圈一般多采用锁紧螺母、止动垫圈紧固;轴承外圈多采用端盖、螺纹环紧固。当轴向载荷较小和转速较低时,轴承内圈多采用弹性挡圈、紧定套、推卸套等固定;轴承外圈多采用弹性挡圈、止动环等。

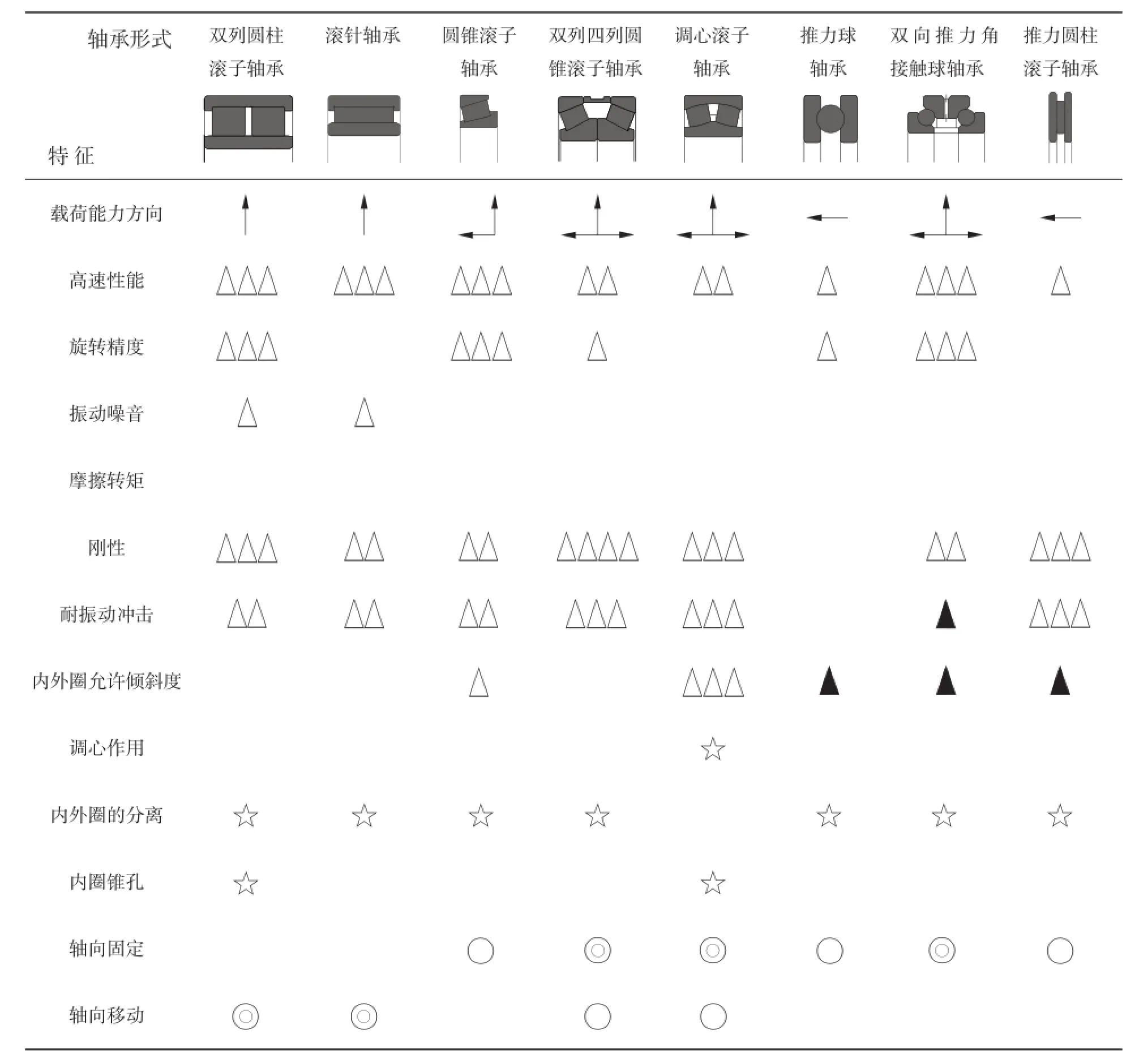

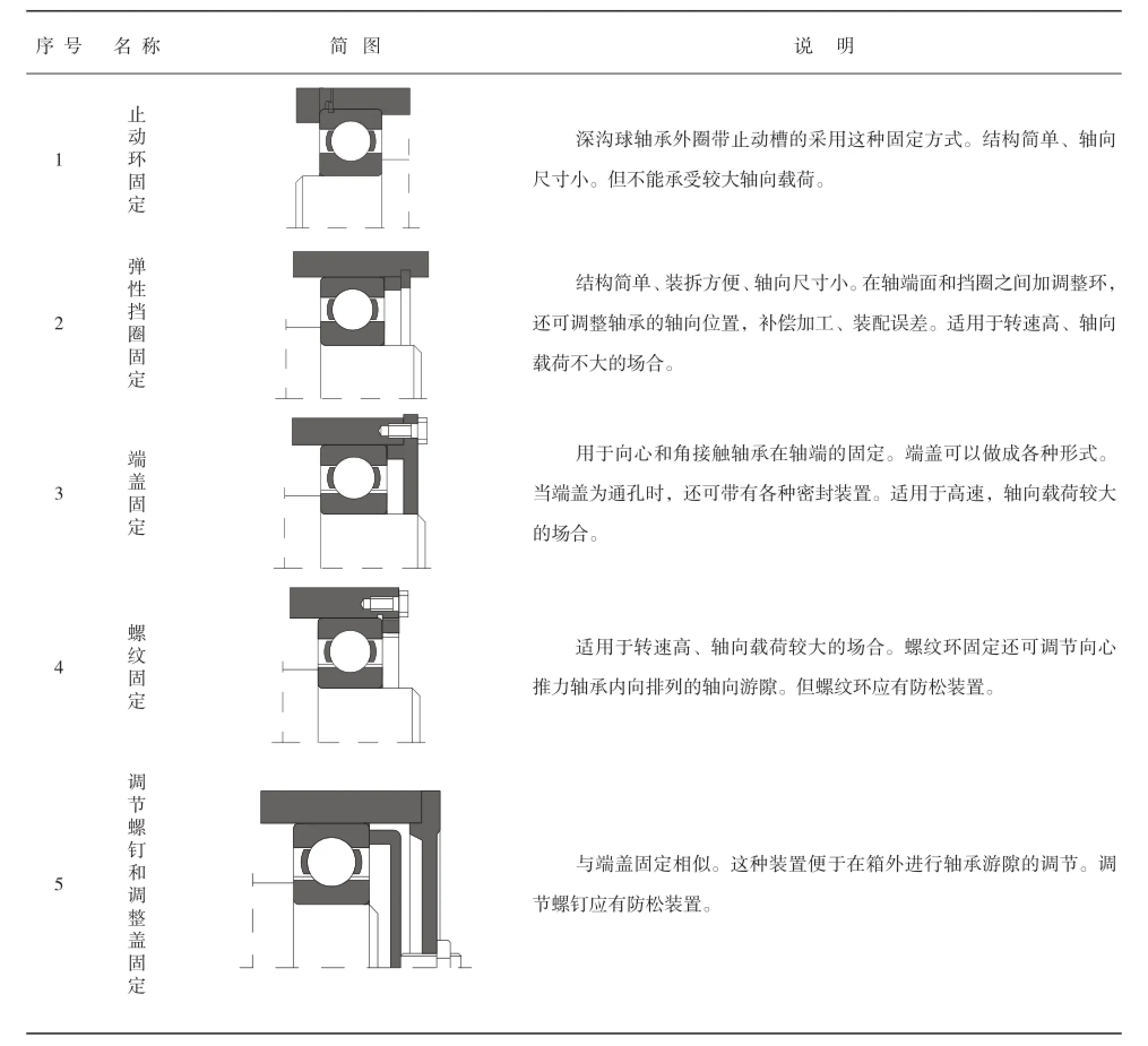

滚动轴承的形式与特征如表3所示。常见的轴承内圈、外圈固定方式如表4、表5所示。

表3 滚动轴承的形式与特征

表3 滚动轴承的形式与特征(续)

表4 轴承内圈固定方式举例

4 5 6端面止推垫圈固定紧定套固定退卸套固定轴承内圈由轴和端面止推垫圈实现轴向固定。止推垫圈用螺钉固定在轴端。固定螺钉应有防松装置,适用于轴端不宜切制螺纹或空间受到限制的场合。依靠紧定套内孔的径向尺寸被压缩而夹紧在轴上,来实现轴承内圈的轴向固定。退卸套的夹紧方式与紧定套相同,但推卸套由于有特制螺母,轴承装拆方便,适用于径向载荷较大,轴向载荷较小的调心轴承在光轴上的固定。

表5 轴承外圈固定方式举例

2.4 轴承尺寸选择

2.4.1 轴承的寿命

轴承即使在正常的条件下使用,套圈和滚动体的滚动因受到交变压应力影响,亦会发生材料疲劳,以至造成剥落而无法使用。所谓轴承寿命,系指一个轴承中任一滚动体或任一滚道在出现疲劳剥落以前达到的总转数,或在一定转速下的工作小时数。

此外,因轴承烧伤、磨损、裂纹缺口、卡死、生锈等都可能使轴承无法使用。但这应称为轴承故障,须与轴承寿命区分开。轴承选型不当,安装欠妥,润滑不良及密封不好等都是发生故障的原因,排除这些原因便可避免轴承发生故障。

在研究轴承寿命时,往往只考虑疲劳寿命,应该根据轴承所要求的性能,综合几个使用限度来考虑。比如,使用润滑脂轴承的润滑脂寿命,大致可算出。噪声寿命,磨损寿命等,根据用途不同,使用限度基准各异。多预先选定经验限度。

2.4.2 基本额定动载荷

基本额定动载荷C,是在内圈旋转、外圈静止的条件下,基本额定寿命为100×104r时轴承所能承受方向及大小不变的载荷。轴承的基本额定动载荷是按照ISO标准计算确定的。径向轴承,采用方向及大小一定的中心径向载荷。推力轴承,采用方向与中心轴一致,大小一定的轴向载荷。基本额定动载荷C,就不同结构的轴承径向轴承为Cr、推力轴承为Ca。

2.4.2.1 根据基本额定动载荷选择轴承

通过实验室试验和实际经验表明,滚动轴承的寿命是相当离散的,相同的轴承在同样的工作条件下的寿命具有明显的差异。因此,寿命计算中必须考虑寿命离散性,计算在一定使用概率下的寿命。

基本额定寿命L10,系指一套或一组在同一条件下运转的外形相同的滚动轴承,其可靠性为90%的寿命。

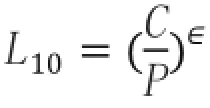

滚动轴承的基本额定动载荷,其轴承承载与基本额定寿命之间的关系如下所示:

式中:

L10——基本额定寿命,106r。

C——基本额定动载荷,N。

P——当量动载荷,N。

∈——寿命指数,对球轴承∈=3,对滚子轴承∈=10/3。

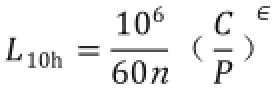

对于常数运转的轴承,为便于计算,可用工作小时数表示轴承的基本额定寿命,这时公式为:

式中:

L10h——基本额定寿命,h。

n——工作转速,r/min。

在车辆用轴承中,一般用公里数表示轴承的寿命,这时公式为:

式中:

L10s——以公里数表示的额定寿命,km。

D——车轮直径,mm。

为了较快的算出轴承的寿命,可利用简化计算的图表,现介绍两种简化计算图如下:

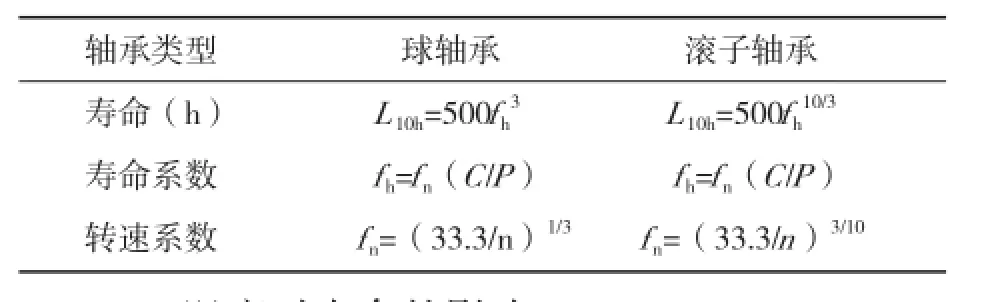

(1)寿命计算图(图13)。在图上可查的与L10(或L10h)、n相应的C/P的值。

举例:

某机构选用深沟球轴承作为支承,以n= 1 600r/min的速度,在不变的径向载荷Fr=1 000N作用下,要求基本额定寿命L10h>5 000h,需多大尺寸的轴承?

从寿命计算图中可查的相应的C/P的值为7.81(见虚线)。由于是纯径向载荷,P=Fr。

轴承要求基本额定动载荷最少为C=7.81P= 7 810N。

从轴承尺寸表中查的轴承204的C=9 800N,302的C=8 800N,都是合适的,最终采用的轴承再按轴径决定。

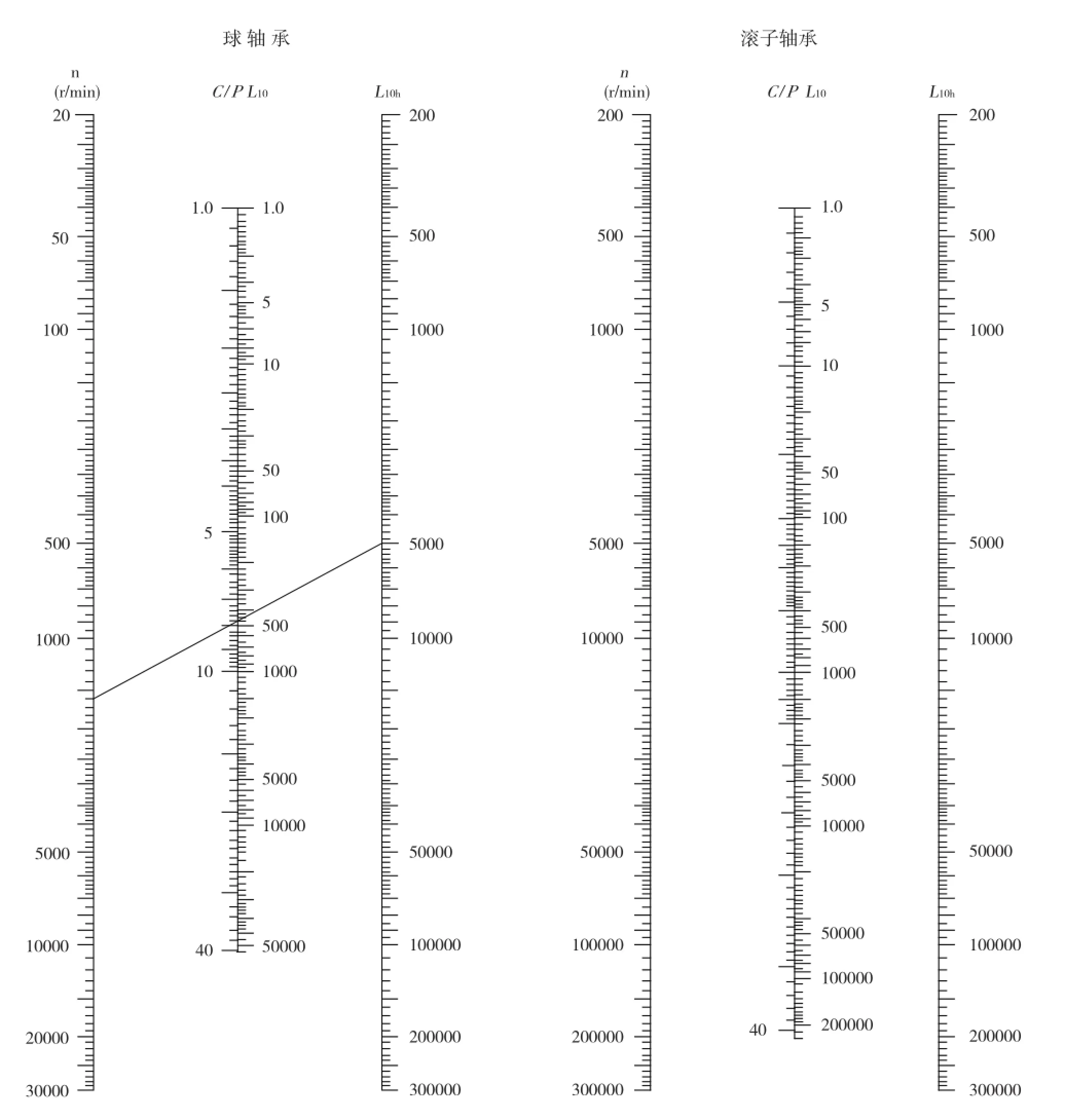

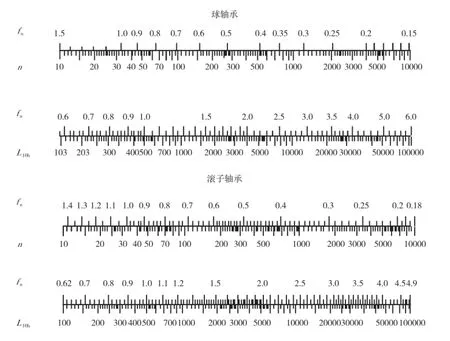

(2)转速系数fn和寿命系数fh图(图14)。在图上可查的系数fn和fh的值,按表6公式计算。

表6 L10h、fn和fh的计算公式

2.4.2.2 温度对寿命的影响

轴承工作温度超过120℃时,轴承零件将丧失原有尺寸稳定性,因此,对于工作温度超过120℃的轴承,可以向公司提出特殊要求,选用经特殊热处理的轴承。在高温下工作的轴承,由于零件硬度降低,而使基本额定动载荷降低,即:

CT=fTC

式中:CT——工作温度为T℃时的基本额定动

载荷,N。

fT——温度系数,见表7。

C—— 一般轴承基本额定动载荷,N。

2.4.2.3 轴承的使用寿命

表7 温度系数fT

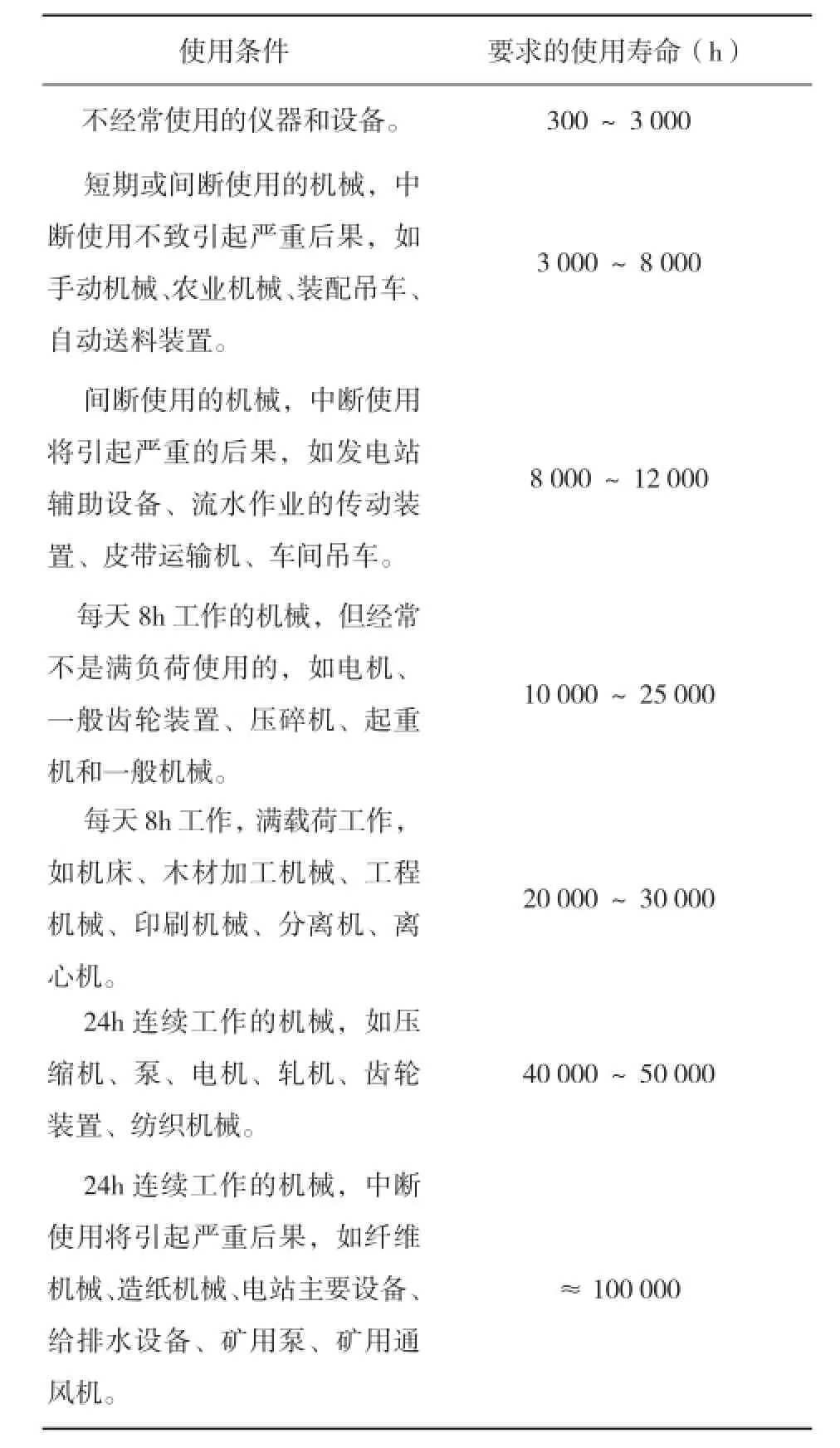

选择轴承应合理提出对使用的要求。要求轴承寿命过长,则轴承结构尺寸大,机械笨重,不经济。要求轴承寿命过短,则使用中需要经常拆换,一般可根据机械大修期确定使用寿命。各种工作条件下轴承使用寿命的推荐值如表8所示。

2.4.2.4 寿命修正系数

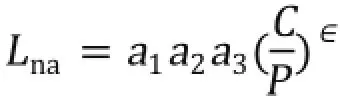

轴承寿命计算公式只适用于大多数轴承一般应用场合的寿命计算,但对某些特殊使用场合要求,考虑一些其他的影响寿命的因素,则不能满足,根据ISO标准,在寿命计算公式中引入了三个修正系数a1、a2、a3,即:

图13 寿命计算图

图14 转速系数fn和寿命系数fh

表8 各种工作条件下轴承使用寿命的推荐值

式中:

Lna——任意使用条件下的寿命。

(其中n表示可靠性要求,即:可靠性为(100-n)%时的修正寿命),106r。

a1——可靠性系数,

a2——材料系数,

a3——使用条件系数。

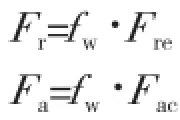

(1)可靠性系数a1(表9)

可靠性系数a1用于在材料、使用条件相同时,要求轴承可靠性高于90%的寿命计算。

表9 可靠性系数a1

(2)材料系数a2

由于轴承材料的化学成分、冶炼方法、热处理方法等对轴承寿命有较大影响,因此在寿命计算公式中引入材料系数a2。

对于经特殊冶炼方法的高质量的材料,取a2>1;对于热处理后硬度低于标准值的材料,取a2<1。.

(3)使用条件系数a3

除所受载荷外,轴承寿命还与润滑、转速、运转温度等使用条件有关,在寿命计算公式中引入使用条件系数a3。

对于一般使用条件,取a3=1;润滑条件特别良好,足以形成弹性流体动压油膜时,取a3>1;

当转速很低时(DmN<10 000),取a3<1。

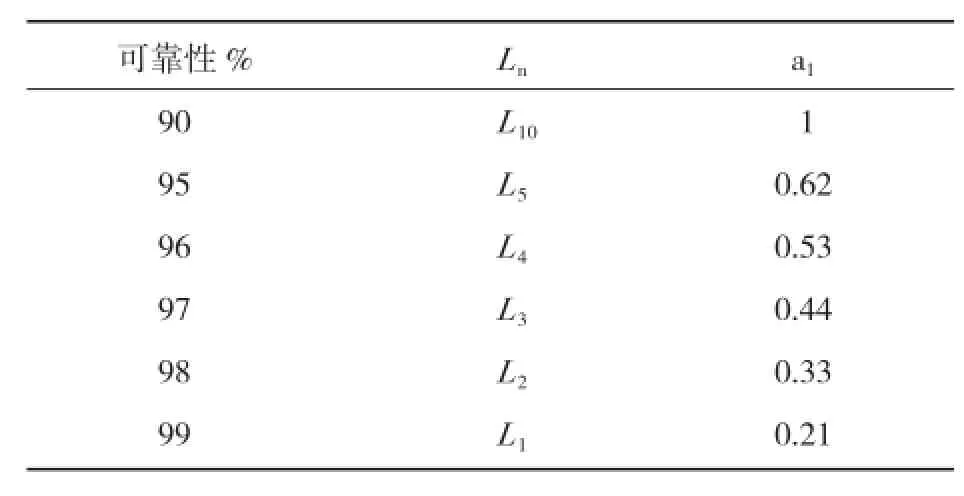

2.4.3 轴承载荷的计算

作用于轴承的载荷,是来自于轴承所支撑物体的重量、旋转体自重、齿轮、皮带的传动力,以及机械运转而产生的载荷。这些载荷,有可以用理论数据计算出的,也有很难计算的。再者,机械运转中多伴随振动、冲击、要准确的求出作用于机械的载荷很难。因此,为了更准确的求出轴承载荷,要在可计算出的载荷外加上各种经验系数。

径向载荷、轴向载荷,虽然可以用计算求出,可是实际作用于轴承的载荷,由于机械振动冲击,往往要比计算值大,其载荷值可以用以下公式求出。

式中:

Fr,Fa——作用于轴承的载荷(N)。

Fre,Fac——理论上的计算载荷(N)。fw——载荷系数(表10)。

表10 载荷系数fw的值

2.4.3.1 当量动载荷

作用于轴承的载荷,虽然有单独的径向载荷或单独的轴向载荷,但是实际上,大多是轴向载荷与径向载荷同时作用于轴承的联合载荷。其方向、大小也有变动。

这种情况下,计算轴承的疲劳寿命,因无法直接使用作用于轴承的载荷,所以要在各种旋转条件、载荷条件下,考虑使轴承得到与实际疲劳寿命的大小一定的、作用于轴承中心的假定载荷,这种假定载荷叫做当量动载荷。

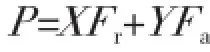

向心轴承和角接触轴承常常同时承受径向和轴向的联合载荷,因此,必须换算为当量动载荷进行计算。当量动载荷的计算公式为:

式中:

P——当量动载荷,N。

Fr,Fa——径向、轴向载荷,N。

X,Y——径向、轴向系数。

径向系数X,轴向系数Y与轴承结构、轴向载荷Fa和径向载荷Fr的比值有关。

在Fa/Fr>e或Fa/Fr≤e的两种不同情况时,X、Y的值是不同的。因此,应首先判断Fa/Fr的数值,再查出X、Y的值,才能计算当量动载荷。各类轴承的X、Y值和判断参数e的值可从轴承尺寸表格中查出。

角接触轴承在承受径向载荷时,要产生内部的轴向力。内部轴向力与轴承径向载荷和接触角有关,近似计算公式如下:

S=1.25 tanα•Fr

式中:

S ——角接触轴承的内部轴向力,N。

α——轴承实际接触角(对圆锥滚子轴承系指滚动体与外圈滚道接触处的接触角)。

Fr——轴承径向载荷,N。

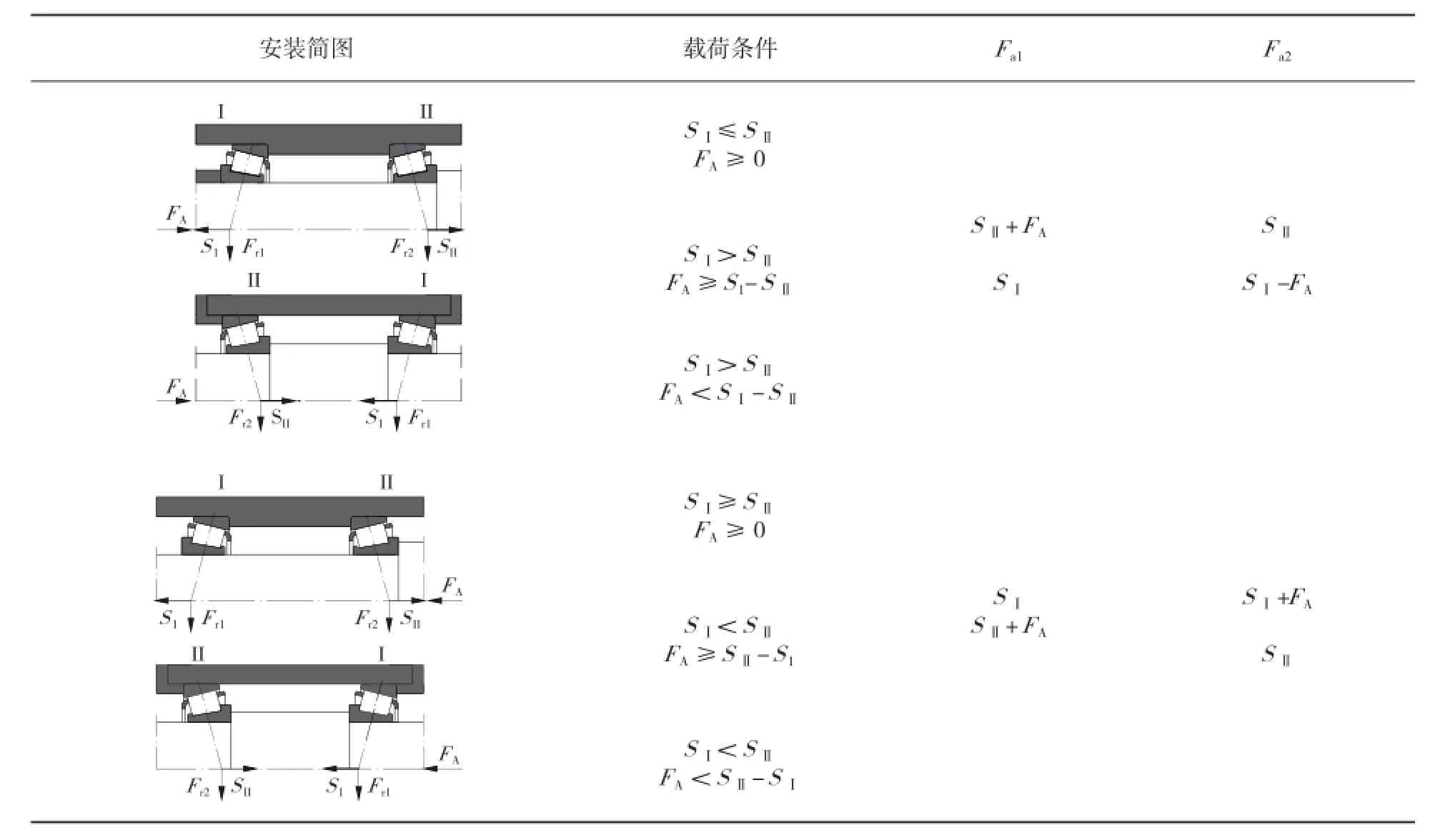

两个轴承相对安装时,从轴系受力平衡来看,一个轴承的内部轴向力将是另一轴承的外加轴向载荷的一部分,因此,计算这类轴承当量动载荷时,必须考虑内部轴向力的作用。

不同安装情况下,轴承1、2的轴向载荷Fa1、Fa2的计算公式如表11所示。

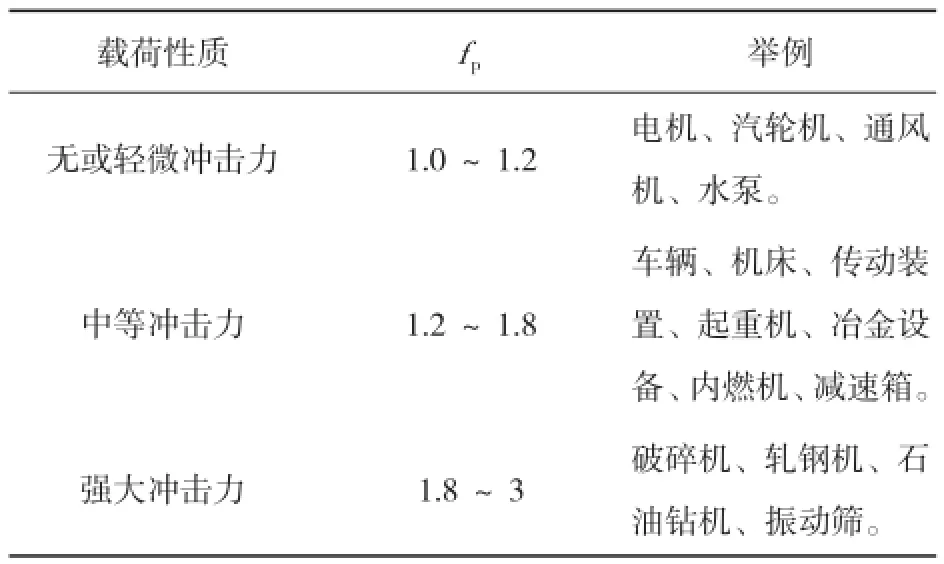

(1)载荷性质对当量载荷的影响

由于机械工作不平衡和振动、冲击引起的载荷使轴承实际承受要比计算的载荷大,这种实际载荷难以精确计算出来,通常是根据机械的工作情况对计算载荷乘以经验系数fp(表12),即:

P=fp(XFr+YFa)

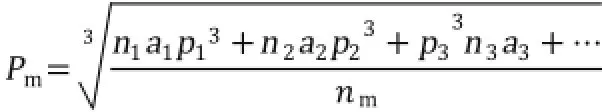

(2)转速和载荷变动时的寿命计算

工作时转速和载荷变动的轴承,必须用平均当量动载荷Pm来计算轴承寿命。如果轴承依次在P1、P2、P3……作用下运转,其相应转速为n1、n2、n3……,在每种情况下运转的时间与总的运转时间之比为:a1、a2、a3、…,如图15,则其平均当量动载荷Pm为:

式中:

表11 相对安装的轴承载荷计算公式

表12 经验系数fP的近似值

图15 载荷、转速、时间与寿命之间的关系

nm——平均转速。

nm=n1a1+n2a2+n3a3+…

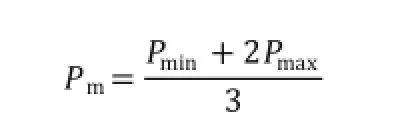

如果轴承转速n保持不变,当量动载荷Pmin和Pmax之间线性变化或近似线性变化,如图16所示,则平均当量载荷为:

图16 平均当量载荷与当量动载荷之间的关系

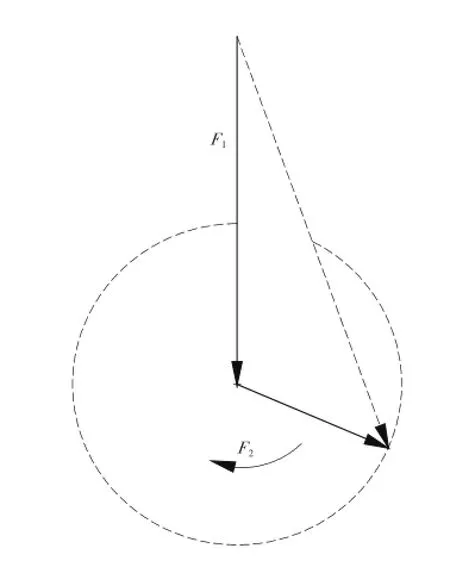

如果轴承载荷由方向数值都不变化的载荷F1(如转子重量)和数值不变的旋转载荷F2(如不平衡量引起的离心力)组成,如图17所示,则其平均载荷可由下式求出:

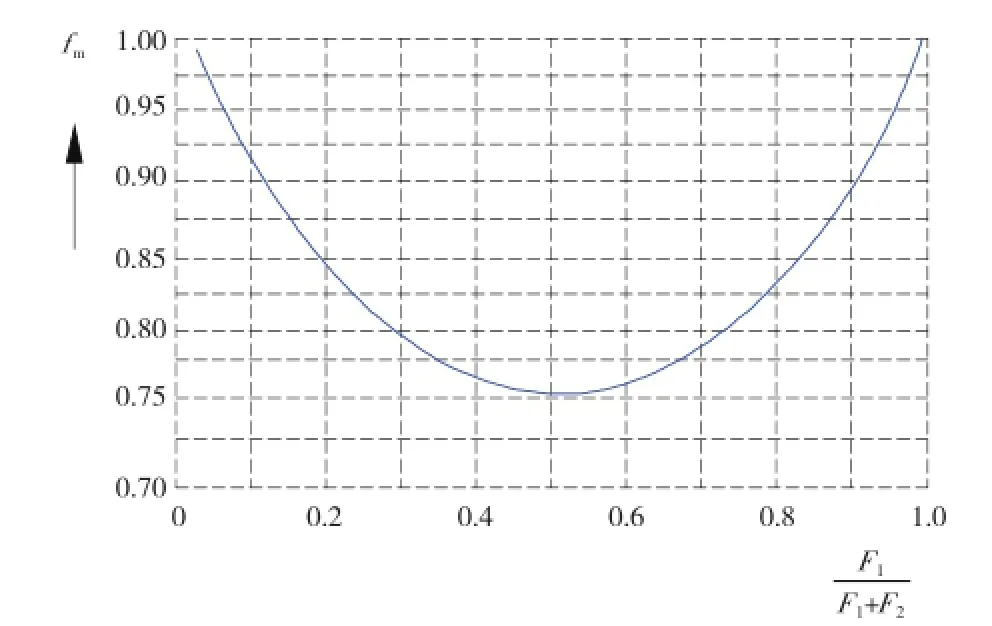

Fm=fm(F1+F2)

fm之值可由图18中查出。

2.4.3.2 基本额定静载荷与当量静载荷

(1)基本额定静载荷

滚动轴承,倘若承受过大的载荷,或承受瞬间的大的冲击,在滚动体与滚道之间会产生局部的永久变形。这个变形量,与所受的载荷成正比,但超过一定限度,便会影响轴承旋转的平稳性。

所谓基本额定静载荷Co,系指轴承在一定静载荷作用下,应力最大的滚动体和滚道接触处,滚动体与滚道的总的永久变形量为滚动体直径的0.000 1倍时的静载荷,向心轴承以纯径向载荷,推力轴承以纯轴向载荷表示。施加这种载荷时,承受最大载荷的滚动体、套圈接触部中央的接触应力值如下:

调心球轴承 4 600MPa

其他的球轴承 4 200MPa

滚子轴承 4 000MPa

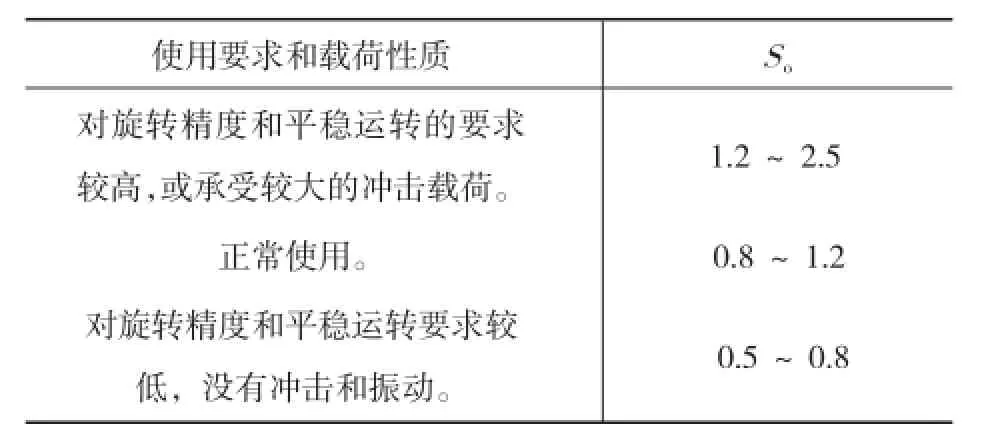

(2)按基本额定静载荷选择轴承

对于静止的轴承,其允许载荷主要由接触面的塑性变形量决定。对于转速较高的轴承,应按疲劳寿命计算公式选择轴承,然后校验所选轴承Co是否满足要求。对于短期承受冲击载荷或轴承寿命甚短时,尤应校验Co是否满足要求。对于低速旋转(如DmN<10 000)或缓慢摆动的轴承,应按基本额定静载荷和基本额定动载荷两种方法计算,选取尺寸较大的轴承。

按基本额定静载荷选择轴承的基本公式为:

Co=SoPo

式中:

Co——基本额定静载荷,N。

Po——当量静载荷,N。

So——安全系数。

当量静载荷Po由下列两式计算,取其较大值,使po≥Fr。

Po=XoFr+YoFa

Po=Fr

式中:

Po——当量静载荷,N。

Fr、Fa——径向、轴向载荷,N。

Xo、Yo——静径向、静轴向系数。

各类轴承的Xo、Yo值可由轴承尺寸表格中查出。

轴承转速很低,对运转精度和摩擦力矩要求不严时,可允许有较大的塑性变形量,可取So<1;对轴承运转精度和摩擦力矩要求较严时,应取So>1。

按静载荷选择轴承时,还应注意与轴承配合部件的刚度。轴承座较弱时应选取较高的安全系数,对于刚性较好的轴承座可选取较低的安全系数。安全系数So如表13所示。

图17 不变载荷与旋转载荷示意图

图18 fm查询图

表13 安全系数So值

3 滚动轴承的预载荷

在多数场合使用的滚动轴承,在转动状态下,带有适当的游隙。根据目的的不同,也有在组装轴承时,预先使轴承产生内部应力,以便让轴承带有负游隙来使用,即采取一定措施使轴承中滚动体和内、外圈之间产生一定量的变形,以保持内、外圈处于压紧状态。这种方法称作轴承的预载荷。多适用于如角接触球轴承和圆锥滚子轴承,将二个轴承相对配置使用,成为可以调整游隙的轴承。

3.1 预载荷的目的

预载荷的主要目的及代表性例子如下所示:

(1)提高轴承的引导精度。机床的主轴轴承、测量仪器轴承。

(2)提高刚性。机床的主轴轴承、汽车差动机构的小齿轮用轴承。

(3)减少运行中的振动和噪音。小型电机用轴承。

(4)防止由于惯性力矩所引起的滚动体相对于内、外圈滚道的滑动。高速旋转角接触球轴承、推力球轴承。

(5)补偿运行中的磨损和压沉,以及延长工作寿命。

(6)保持滚动体与轴承套圈处于正确的位置。安装在水平轴上的推力球轴承和推力球面滚子轴承。

3.1.1 机轴引导精度

用预压轴承支承的轴具有较高的引导精度,因为载荷作用下轴的挠曲能力受到了预压的限制。预压差速器轴承具有较高的引导精度和较高的刚性,也即可保持准确及恒定的啮合,且附加动态力很小,因此,运行噪音低,啮合齿轮具有较长寿命。

3.1.2 轴承的刚度

轴承的刚度定义为在轴承上作用力与轴承弹性变形量之比。在一定的载荷范围内,加预载荷轴承的弹性变形比不加预载荷轴承的变形小。

3.1.3 低噪音运行

轴承运行间隙越小,无载荷区滚动体的引导也就越好,轴承运行时的噪音越小。

3.1.4 对磨损和压沉的补偿

运行过程中,轴承的磨损与压沉使间隙增大,但可以通过预载荷加以补偿。

3.1.5 较长的工作寿命

在某些场合下,轴承成对配置加预载荷可提高运行可靠性及延长工作寿命。因为适量的预压可改善轴承载荷分布,所以可增加其工作寿命。

3.2 预载荷的方法

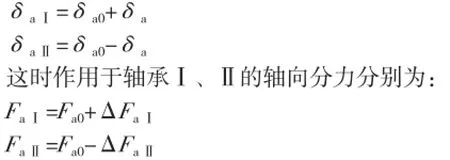

对轴承施加预载荷的一般方法,是在相对的两套轴承间施加轴向载荷,使轴承内、外圈产生相对的轴向位移。通常可分为定位预载荷和定压预载荷。

(1)预载荷相同时,定位预紧下轴承的轴向位移小,易于获得高刚性;

(2)定压预紧可利用弹簧吸收载荷的变化及运转时轴与外壳的温差引起的轴的伸缩等,因此预紧力变化小,可获得稳定的预紧力;

(3)定位预紧可施加大预紧力。

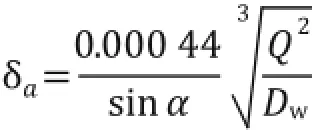

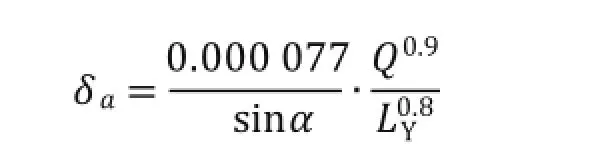

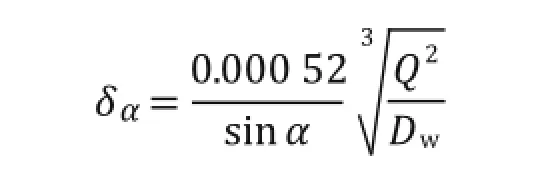

滚动轴承预紧的轴向变位采用下列经验公式计算:

角接触球轴承:

圆锥滚子轴承:

推力球轴承:

式中:

δa——轴承的轴向位移,mm。

Q——滚动体载荷,N。

α——轴承的实际接触角,℃。

DW——滚动体直径,mm。

LY——有效接触长度,mm。

3.2.1 定位预载荷

定位预载荷是将在轴向成对配置的轴承进行固定以对其施加预载荷的方法。轴承位置一旦固定,在运转中也不会发生改变。这有助于提高刚性。其方法如下:

(1)预先调整过宽度差和轴向游隙的成对轴承组配。

(2)通过使用垫片和适当尺寸的隔片来获得所需的间距和预载荷。

(3)使用可调整轴向预载荷的螺母。为了验证所调整的预载荷量是否适当,应测量启动力矩。(图19a)

图19 轴承预紧

3.2.2 定压预载荷

所谓定压预载荷,是利用螺旋弹簧、碟形弹簧,给予轴承适当的预载荷的方法。在使用中,即使运转中因热影响或载荷影响使轴承的相对位置发生变化,预载荷量也可以大致保持一定。

定压预载荷的预紧量可通过调整卷簧、碟簧等压缩量来获得(图19b)。

3.3 预载荷与刚性

3.3.1 定位预载荷和刚性

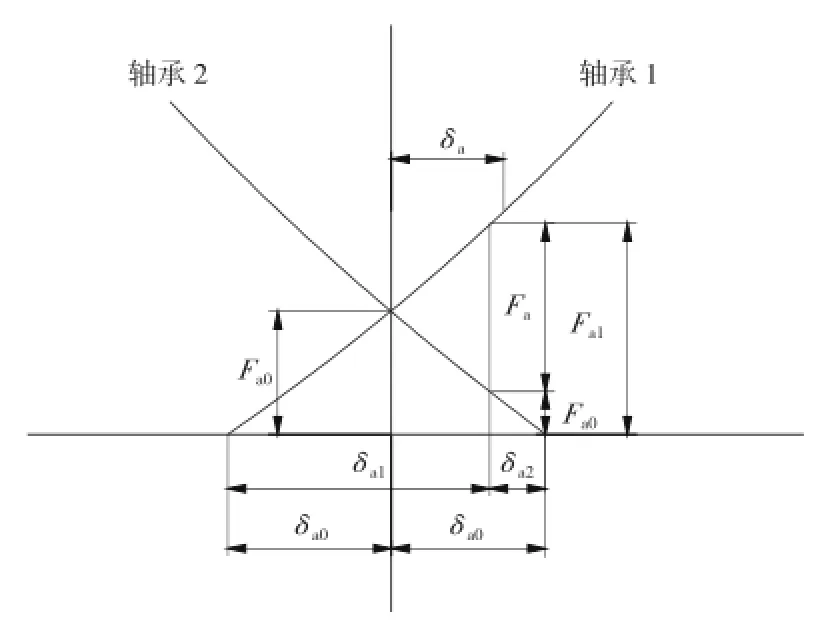

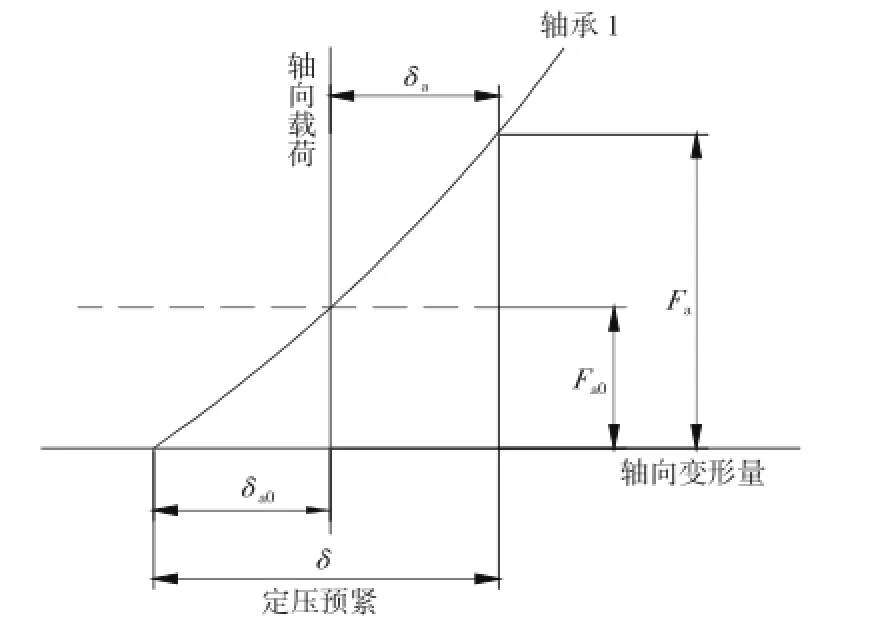

预紧的原理如图20中所示,即表示载荷-位移关系曲线,当成对双联角接触轴承的内圈在轴向方向紧固后,轴承Ⅰ及轴承Ⅱ则分别只有δa0的位移,内圈之间的间隙2δa0消失。这种状态下则得到预载荷Fa0。如图所示,Fa为作用于轴上的外加轴向载荷。

图20 载荷—位移关系曲线

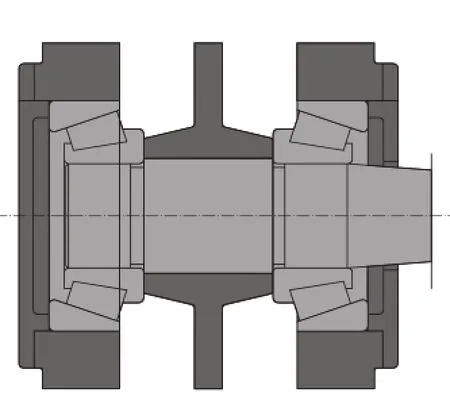

3.3.2 定压预载荷和刚性

图21是轴承施加定压预载荷后的预载荷曲线图,预载荷弹簧的刚性与轴承的刚性相比,通常很小。所以,弹簧的变形曲线,大约与水平轴平行。因此,定压预紧载荷的刚性与预先施加了轴向预载荷量Fa0的单体轴承的刚性大致相等。定位预载荷与定压预载荷后的轴承及轴承单体刚性的比较,如图22所示。

图21 定压预载荷曲线

3.4 预载荷方法与预载荷量的选择

3.4.1 预载荷方法的比较

通过图22中预紧方法的刚性比较,定位预载荷与定压预载荷的区别为:

(1)预载荷量相等的场合,定位预载荷能有效的增加轴承刚性,即对于经过定位预紧的轴承来说,外加载荷所引起的轴承变形更小。

图22 不同预紧的刚性比较

(2)在运转中,由于受到轴与外壳的温差引起的轴向膨胀率差、内圈与外圈温度差引起的径向膨胀变形差、以及载荷引起的变形等影响,使定位预载荷量发生变化。

在定压预载荷的情况下,由轴的伸缩引起的弹簧载荷的变动量小到可以忽略不计,所以,可以不去考虑预载荷的变化。

由此而得知,定位预载荷一般适用于提高刚性的场合,定压预载荷适用于高速旋转,需要防止轴向振动的场合,以及在水平轴上使用推力轴承的场合。

3.4.2 预载荷量

如果所取预载荷量超过所需限度,将会导致异常发热,摩擦力矩增大,疲劳寿命下降等等。所以,要充分研究使用条件、预载荷目的来决定预载荷量。

3.4.2.1 成对双联角接触球轴承轴向预紧

成对双联角接触球轴承在制造中已考虑到预紧变形量的大小,在相配对的两个轴承的内圈或外圈的端面上磨去一定的预变形量δa0,当将这种轴承安装到轴承部件上时,用紧固装置压紧相应端面,两轴承即处于预紧状态。预紧原理如图20所示。

横坐标表示轴向位移δa,纵坐标表示轴向载荷Fa,两个轴承的载荷-位移曲线的交点,表示预载荷为Fa0,两个轴承的预紧变形量均为δa0。

FA为作用于轴上的外加轴向载荷。并假定轴承Ⅰ承受载荷较重,轴承Ⅱ承受载荷较轻。在没有外加轴向载荷FA作用时,轴承Ⅰ、Ⅱ以预加轴向力Fa0预紧时,预加变形量均为δa0。当外加轴向载荷FA后,假设FA的方向是使轴承Ⅰ载荷增加的方向,在FA的作用下,轴承Ⅰ的轴向变形量相应增加了δa,而轴承Ⅱ的变形量则相应减小δa,这时轴承Ⅰ、Ⅱ的轴向变形量分别为:

如增大FA使ΔFaⅡ=Fa0时,这时δa=δa0,轴承Ⅱ完全不受载荷,轴承Ⅰ的轴向变形量δaⅠ=2δa0。

由图20可明显看出,如果轴承Ⅰ、Ⅱ不预紧,在同样的FA作用下,支承系统的轴向位移为2δa0。在轴承Ⅰ、Ⅱ进行预紧时,支承系统的轴向位移为δa0。因此,通过预紧可以提高支承系统的刚度。

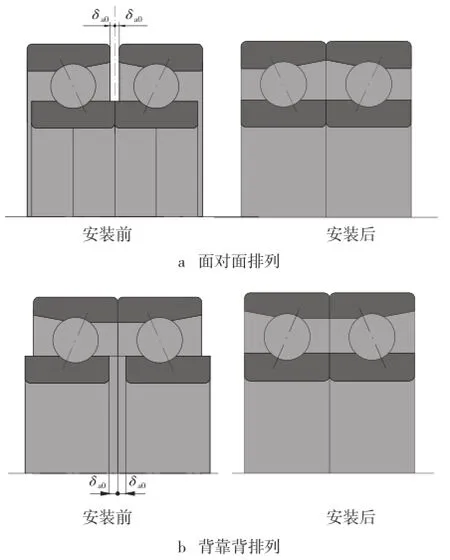

成对双联角接触球轴承的预紧安装如图23所示。

图23 成对双联角接触球轴承的预紧安装图

3.4.2.2 有间距相对安装的角接触球轴承和圆锥滚子轴承的轴向预紧(图24、图25、图26、图27)

两个轴承相隔一定距离相对安装时,可以在轴上或外壳孔内采用螺帽夹紧的方法,或在轴承盖上增减衬垫以及在两内圈或两外圈间采用不同宽度的间距套等方法来施加预紧。在许多机械中,广泛应用弹簧始终顶住不旋转的外圈实现预紧。

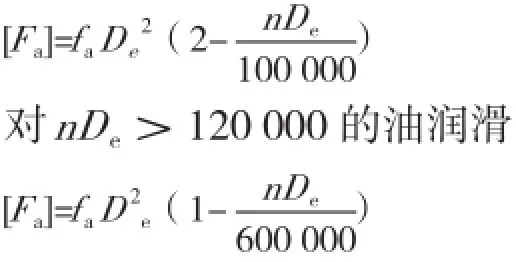

3.4.2.3 圆柱滚子轴承的轴向载荷容量

圆柱滚子轴承主要用于承受径向载荷,套圈带档边的轴承,如NF型、NJ型和NUP型轴承,也能承受一定的轴向载荷,在轴向载荷不大时,可以选择这样的轴承作两端固定支承。

图24 角接触球轴承轴向预紧安装图

图25 单列圆锥滚子轴承轴向预紧安装图

图26 角接触球轴承轴向预紧安装图

图27 角接触球轴承轴向预紧安装图

在承受轴向载荷时,滚子端面和档边间的滑动摩擦将使轴承温升增高,因此,轴向载荷不宜过大,选择轴承时,可以用下式估算:

对脂润滑和nDe≤120 000的油润滑

式中:

[Fa]——允许的最大轴向载荷,N。

De——外圈滚道直径,mm。

n——轴承转速,r/min。

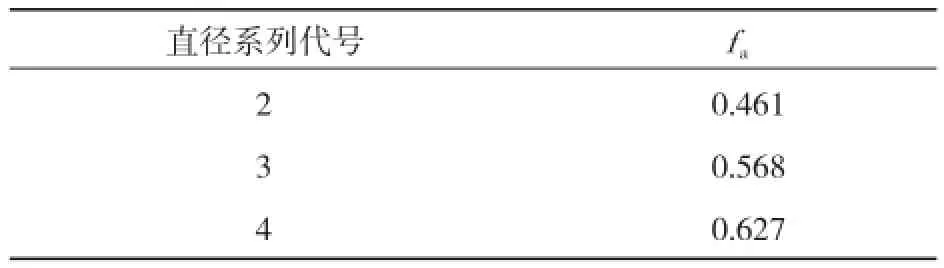

fa——与轴承直径系数有关的系数,见表14。

表14 系数fa

由于作用于滚子两端的轴向载荷对滚子形成一力矩,将使滚子在轴向平面内倾斜,Fa/Fr越大,倾斜越严重,从而改变了沿滚子长度上的载荷分布。故圆柱滚子轴承不能承受纯轴向载荷,必须在轴向载荷和径向载荷同时作用下才能正常工作。经验表明,当Fa<0.4 Fr时,轴承可以保持正常工作。

理论上,轴向载荷对圆柱滚子轴承的寿命有一定影响。但当Fa/Fr<0.13时,轴向载荷对轴承寿命的影响甚小,一般不予考虑。

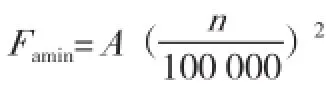

3.4.2.4 推力球轴承的最小轴向载荷

在推力球轴承运转中,惯性力矩将使钢球相对套圈滚道产生回转滑动,引起滚道和滚动体擦伤。增大滚道对滚动体的摩擦力矩,可以防止由惯性力距引起的回转滑动。因此,必须对轴承作用一个轴向载荷,其最小值称为最小轴向载荷。

其最小轴向载荷为:

式中:

Famin——最小轴向载荷,kN。

n——轴承转速,r/min。

A——最小载荷常数,可由轴承尺寸表格中

查出。

在多数情况下,推力轴承的实际载荷超过了最小轴向载荷的计算值,此时轴承不需预紧,但当实际轴向载荷小于最小轴向载荷计算值时,轴承必须预紧。

使用经验表明,推力球轴承在轻载荷下工作时,如实际轴向载荷小于0.001 6C,只要有良好的润滑,回转滑动亦不致引起轴承损坏,轴承亦可不预紧。

4 滚动轴承的材料

滚动轴承在承受载荷高精度运转时,轴承的套圈和滚动体一面反复承受高接触压力,一面进行伴随有少量滑动的滚动接触,同时,保持高精度旋转。

因此,对轴承的套圈、滚动体及保持架的材料、性能,主要要求如下:

(1)由于产生大的局部接触应力,要求弹性极限高;

(2)由于反复承受大的接触载荷,要求滚动疲劳强度高;

(3)具有高的硬度;

(4)具有高的耐磨性;

(5)抗冲击载荷的韧性好;

(6)尺寸稳定性好。

此外,还需要加工性好。根据用途不同,还要求其耐冲击性、耐热性、耐腐蚀性能好。

4.1 套圈及滚动体材料

一般的滚动轴承套圈及滚动体都采用高碳铬轴承钢或渗碳钢,必须具有高的疲劳强度和耐磨性。前者采用全淬火热处理,表面和心部均得到硬化;后者只在表层渗碳淬火,只有表面是硬化层,心部较软,可吸收冲击能量,适用于需要承受严重冲击载荷的场合。套圈及滚动体的硬度一般为58~65HRC。许多场合下,钢材的选择取决于所采用的加工工艺,例如,有些滚针轴承采用深拉法将外圈拉压成形。

4.1.1 高碳铬轴承钢

高碳铬轴承钢是滚动轴承的最佳材料,且应用范围广,约含碳1%,铬1.5%。对于大型轴承而言,特别是横截面较厚的轴承零件,常用含硅、锰和钼的合金钢来改善钢的淬透性。多年来,轴承产品对材料的要求日益提高,为满足高温工况和耐蚀性的要求,开始采用高速钢和不锈钢。

(编辑:林小江)