高碱值油酸镁清净剂的定量二氧化碳法合成工艺研究

2015-04-14王永垒李海云方红霞

王永垒,李海云,方红霞

(黄山学院 化学化工学院,安徽 黄山 245041)

使用可再生、可降解的油酸资源合成得到的油酸镁清净剂产品[1-2]不仅符合绿色环保的发展要求,而且具有较强的酸中和能力,同时,由于油酸镁表面活性皂的线形结构,它还可以作为一种优良的摩擦改性剂,因而近年来研究较多[3-4]。

金属镁盐清净剂的传统合成过程[5-8]是在敞口体系中有机酸与无机氢氧化物先发生中和反应,此后借助促进剂的作用进行过碱化反应,得到了包含碱性碳酸盐的润滑油清净剂产品。但是由于其过碱化反应过程为气液固三相反应,过碱化过程传质不稳定致使最终产品的重现性波动较大,且反应为敞口体系,未反应的二氧化碳全部逸入空气中,二氧化碳定量困难,这给油酸镁清净剂产品的研究和放大生产带来了极大的困扰。因而,针对油酸镁清净剂目前合成过程存在的问题,笔者采用新工艺定量二氧化碳法来探索合成环保型高碱值油酸镁清净剂。

1 实验部分

1.1 材料与仪器

油酸、二甲苯、甲醇、氨水均为分析纯;稀释油为三羟甲基丙烷三辛酸酯、活性-60 氧化镁均为工业品;二氧化碳气体。

Nicolet 380 傅里叶红外光谱仪。

1.2 油酸镁清净剂的合成

在150 mL 的高压反应釜中依次加入一定量的油酸、稀释油、二甲苯及活性-60 氧化镁,待混合均匀后加入适量的甲醇和氨水,密封好高压反应釜,启动搅拌,先在55 ℃进行1 h 的中和反应,然后将反应温度升高到65 ~68 ℃,向反应釜中压入一定量的二氧化碳气体进行过碱化反应。最后,将反应混合物进行除渣、蒸馏得到油酸镁清净剂产品。

1.3 测试方法

石油产品总碱值(TBN,mg KOH/g)测定法:SH/T 0251;深色石油产品运动粘度(mm2/s,100 ℃)测定法:GB 11137—89。

2 结果与讨论

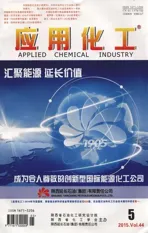

2.1 活性-60 氧化镁与油酸的摩尔比

足够的氧化镁是为了增加Mg(OH)2+ CO2→MgCO3+H2O 反应的发生,也是得到满意清净剂产品的基础条件。活性-60 氧化镁与油酸的摩尔比对油酸镁清净剂产品碱值及粘度的影响见图1。其它反应条件为:甲醇的量5 mL,氨水的量2 mL,二氧化碳压力3 MPa,过碱化时间60 min。

图1 活性-60 氧化镁与油酸的摩尔比对油酸镁清净剂碱值和粘度的影响Fig.1 Effects of amount of active-60 MgO on both the TBN and viscosity of the magnesium oleate detergent

由图1 可知,增加活性-60 氧化镁与油酸的摩尔比可以逐渐提高油酸镁清净剂产品的碱值。可能的原因是氧化镁的量不足将导致过碱化反应过程中胶体碳酸镁的量亦不足,导致最终产品的碱值较低,此时,随着活性-60 氧化镁量的增加,产品的碱值也呈现快速增加的趋势。当活性-60 氧化镁与油酸的摩尔比>7 时,随着活性-60 氧化镁量的增加,产品的碱值增加不多,但出渣率增加明显,因而,活性-60氧化镁与油酸的摩尔比为7 是适宜的。

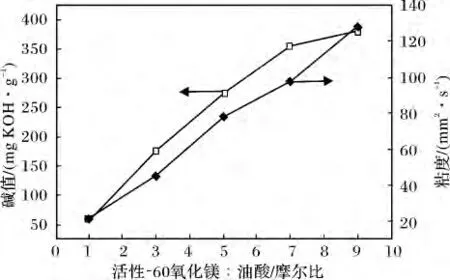

2.2 甲醇的量

在润滑油清净剂的多相合成反应中,甲醇是最常用的促进剂[8],其用量对油酸镁清净剂碱值和粘度的影响见图2。其它反应条件为:活性-60 氧化镁与油酸摩尔比7∶1,氨水的量2 mL,二氧化碳压力3 MPa,过碱化时间60 min。

由图2 可知,增加反应过程中甲醇的量,油酸镁清净剂产品的碱值和粘度均呈先增加后减少的变化趋势。当甲醇的量较少时,由于反应体系中多相之间物料的转移效率低导致最终产品的碱值较低。反之,过量的甲醇会大大增加反应体系的亲水性,不利于胶体碳酸盐向油酸镁皂中转移,导致产品的碱值下降。当甲醇的量为5 mL 时,油酸镁清净剂的碱值较好,因此,适宜的甲醇的量为5 mL。

图2 甲醇的量对油酸镁清净剂碱值和粘度的影响Fig.2 Effects of amount of methanol on both the TBN and viscosity of the magnesium oleate detergent

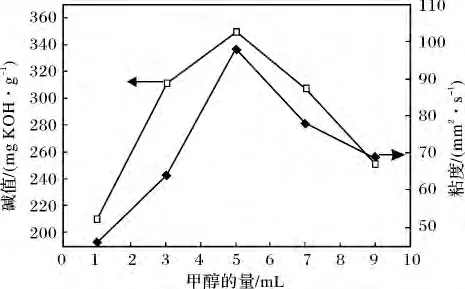

2.3 氨水的量

由于镁盐较弱的金属性,在过碱化过程中,往往需要加入一些助促进剂(氨水或者有机胺类)来提高反应效率。氨水作为最常用的一种助促进剂,其加入量的多少对油酸镁清净剂碱值和粘度的影响见图3。其它反应条件为:活性-60 氧化镁与油酸摩尔比7∶1,甲醇的量5 mL,二氧化碳的压力3 MPa,过碱化时间60 min。

图3 氨水的量对油酸镁清净剂碱值和粘度的影响Fig.3 Effects of amount of ammonia on both the TBN and viscosity of the magnesium oleate detergent

由图3 可知,增加氨水的量,油酸镁清净剂的碱值先轻微增加而后迅速下降。不加氨水会导致清净剂产品中胶体碳酸盐颗粒过大而导致产品粘度极大而很难使用。适量氨水可以提高产品碱值,同时降低胶体碳酸盐的尺寸,达到降低产品粘度的目的。然而,过量的氨水也会破坏油酸镁胶束的稳定性造成产品的碱值急剧下降。当氨水的量为2 mL 时,油酸镁清净剂综合性能最好,故而,适宜的氨水的量为2 mL。

2.4 二氧化碳的压力

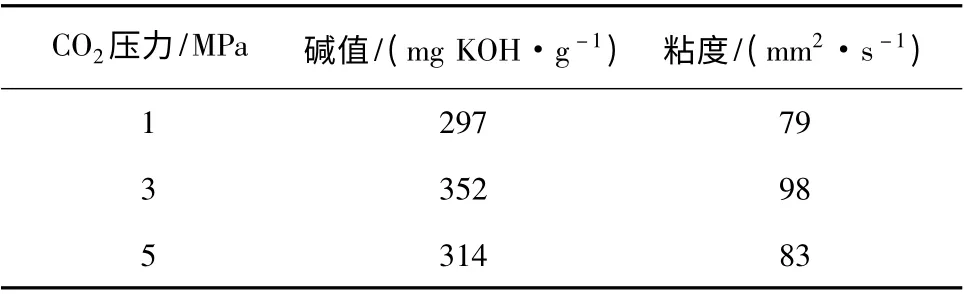

当反应釜体积固定时,二氧化碳的压力不同就代表着压入的二氧化碳量是不同的,二氧化碳压力越大,表明二氧化碳的量就越多。二氧化碳的压力对油酸镁清净剂产品碱值和粘度的影响见表1。其它反应条件为:活性-60 氧化镁与油酸摩尔比7∶1,甲醇的量5 mL,氨水的量2 mL,过碱化时间60 min。

表1 不同的二氧化碳压力对油酸镁清净剂产品碱值和粘度的影响Table 1 Effects of different CO2 pressure on both the TBN and viscosity of the magnesium oleate detergent

由表1 可知,增加二氧化碳的压力,油酸镁清净剂产品的碱值表现出先增加后降低的趋势。当二氧化碳压力为1 MPa 时,相对于活性-60 氧化镁来说显得不足,此时,增加二氧化碳的压力,能够使氧化镁被充分碳酸化,产品碱值增加。继续增加二氧化碳的压力至5 MPa,产品的碱值出现了轻微下降的趋势,原因可能是过高的二氧化碳压力使碳酸盐的形成速度过快而来不及分散在油酸镁胶束中。因而,适宜的二氧化碳压力为3 MPa。

2.5 过碱化反应时间

与传统敞口排空法合成油酸镁清净剂不同的是,定量二氧化碳法是一次性压入定量的二氧化碳,过碱化反应时间对油酸镁清净剂的碱值和粘度有一定的影响,结果见表2。

表2 过碱化反应时间对油酸镁清净剂碱值和粘度的影响Table 2 Effects of carbonation time on both the TBN and viscosity of the magnesium oleate detergent

由表2 可知,当过碱化反应时间<60 min 时,产品的碱值均随着过碱化时间延长而增加;当过碱化反应时间为60 min 时,产品的碱值几乎最大,继续延长过碱化反应时间,油酸镁清净剂的碱值和粘度均变化不明显。因此,适宜的过碱化反应时间为60 min。

2.6 红外谱图分析

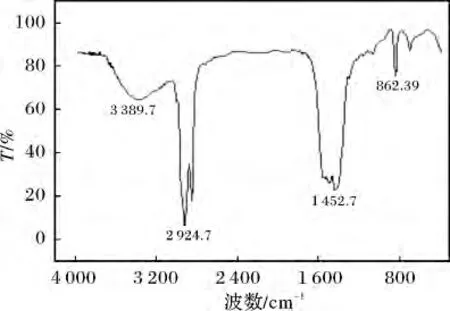

图4 是定量二氧化碳法得到的油酸镁清净剂的IR 图。

由图4 可知,在波数为862 cm-1处有碳酸盐颗粒的吸收峰,表明清净剂产品中含有胶体碳酸镁,这与传统方法制备的油酸镁盐清净剂的特征吸收峰基本相同。

图4 油酸镁清净剂产品的红外光谱图Fig.4 IR spectrums of the magnesium oleate detergent

3 结论

使用定量二氧化碳法能够用来合成高碱值环保型油酸镁清净剂,在反应条件(稀释油10 g,油酸7 g,甲醇的量5 mL,活性-60 氧化镁10 g,二氧化碳压力3 MPa,氨水的量2 mL,过碱化时间60 min)下,能够得到令人满意的高碱值油酸镁清净剂产品(TBN=352 mg KOH/g)。产品的红外光谱表明最终产品与传统方法得到的产品一致,为油酸镁清净剂产品。该方法可以避免过碱化过程中二氧化碳长时间通入导致的气体流速波动及二氧化碳溢出等问题,过碱化稳定性好,有潜力代替传统的合成工艺。

[1] 梁生荣,樊君,张君涛. 润滑油纳米清净剂研究进展[J].化学通报,2010(9):792-796.

[2] 郑永光,吾满江·艾力,汪廷贵,等. 一种软脂酸镁清净剂的研制[J].应用化工,2013,42(3):479-483.

[3] Wang Y L,Eli W. Synthesis of biodegradable high-alkali magnesium oleate detergent[J]. Industrial and Engineering Chemistry Research,2010,49(6):2589-2592.

[4] 王永垒,倪智飞,李阳,等. 中碱值油酸钙清净剂的合成研究[J].应用化工,2014,43(4):639-641.

[5] 梁生荣,张君涛,何力,等. 石油磺酸镁清净剂过碱化工艺研究[J].润滑油,2004,19(5):39-41.

[6] 丁丽芹,张景河,何力,等.Mg 盐清净剂金属化工艺的纳米化学微反应机理[J].石油学报,2009,25(1):96-101.

[7] 姚文钊,薛卫国,刘雨花,等.低硫酸盐灰分、低磷和低硫发动机油添加剂发展现状及趋势[J]. 润滑油,2009,24(1):48-53.

[8] 梁生荣,樊君,张君涛.润滑油清净剂金属化工艺研究进展[J].化工进展,2010,29(8):1451-1456.