碱化条件对可可粉颜色的影响

2020-11-13刘元法

胥 多,刘元法,白 雪,孟 宗

(江南大学 食品学院,食品科学与技术国家重点实验室,江苏 无锡214122)

可可粉是可可豆经过发酵、干燥、焙烤、杀菌、压榨去脂、粉碎得到的,是生产巧克力的主要原料和可可饮料及烘焙制品的主要配料。可可粉具有抗氧化、调节血糖与免疫力、降低血胆固醇、防治心血管疾病等多种生理活性[1-2]。

碱化是控制可可粉颜色和风味的必要手段,指在天然可可(pH 5~5.6)中加入碱液调整酸性环境,中和酸度,去除可可涩味,促进可可粉颜色从浅棕色到红色或者更深颜色的改变,从而使得可可粉品质得到改善,该过程相当于美拉德反应的深入[3]。碱化方式有可可液块碱化、可可粉碱化、可可仁碱化。

目前我国关于可可碱化相关的研究较少,而国外对可可碱化研究较多。Van Houten首次发现在可可中加入K2CO3可中和可可酸味[4],Bonvehí等[5]对可可碱化粉焙烤后的风味物质进行了分析。对可可粉的研究主要集中在风味与营养成分方面,对颜色方面的研究较为匮乏。Rodríyuez等[6]对可可液块进行碱化,研究该过程碱类型与浓度对碱化粉颜色品质的影响,但可可液块碱化[7]在碱化过程中温度不宜超过115℃,且易致液块黏稠,目前国内企业采用较少。

影响可可碱化粉品质的参数主要有原料性质、碱化温度、碱化时间、碱化压力、碱液类型与浓度等,但工业上单纯依靠经验来控制碱化参数,并且在颜色的控制上主要采用肉眼观察,其结果因实验员、环境差异而不同,缺乏一定的理论数据基础,难以保持碱化粉的一致性与稳定性。成品可可碱化粉的pH是评判碱化程度以及其是否适合在某一制品中应用的重要指标[8]。因此,研究碱化因素与可可粉颜色、pH的关系具有一定的工业指导意义。

本文分别从碱化温度、碱化压力、碱化时间、碱液种类与质量浓度出发,以天然可可粉与一次焙烤后的可可仁为原料,分别考察各因素对可可碱化粉颜色(ΔE*、L*、a*、b*值)及pH的影响规律,为碱化工艺的优化提供理论基础与数据支撑。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

天然可可粉(pH 5.8)、可可仁(一次焙烤后,焙烤条件:110~120℃,30 min),无锡太湖可可有限公司提供;碳酸钾、碳酸氢钠、氢氧化钠均为分析纯,国药集团化学试剂有限公司。

1.1.2 仪器与设备

YXQ-LS-50G立式压力蒸汽灭菌器,上海博讯实业有限公司医疗设备厂;九阳 JYL-C002E 料理机;烘箱,德国 BINDER 公司; UltraScan 1166 高精度分光测色仪,美国 Hunter Lab 公司;分析天平、pH计,美国 Mettler Toledo公司。

1.2 实验方法

1.2.1 可可粉/仁的碱化

参考文献[9]方法制备可可粉/仁碱化粉,工艺流程如下:

天然可可粉/仁→加入碱液搅拌均匀→在一定温度、压力下反应一段时间→烘箱中干燥(130℃,30 min)→研磨→过200目网筛→碱化粉。

1.2.2 不同碱化条件对可可粉/仁碱化粉颜色的影响

1.2.2.1 碱化温度的影响

称取50 g可可粉/仁与40 mL 质量浓度为1 g/mL K2CO3溶液充分混匀,分别在100、110、120、130、140℃条件下反应30 min,130℃烘30 min后研磨,过200目网筛得碱化粉。测量颜色参数L*、a*和b*,计算总色差值(ΔE)。

1.2.2.2 碱化压力的影响

称取50 g可可粉/仁与40 mL质量浓度为1 g/mL K2CO3溶液充分混匀,将其置于立式压力蒸汽灭菌器中,分别在0.04 MPa(109℃)、0.06 MPa(113℃)、0.08 MPa(116.5℃)、0.10 MPa(120℃)下反应30 min, 130℃烘30 min后研磨,过200目网筛得碱化粉。测量颜色参数L*、a*和b*,计算总色差值(ΔE)。

1.2.2.3 碱化时间的影响

称取50 g可可粉/仁与40 mL质量浓度为1 g/mL K2CO3溶液充分混匀,分别在常压120℃与0.10 MPa(120℃)下反应10、20、30、40、50 min,130℃烘30 min后研磨,过200目网筛得碱化粉。测量颜色参数L*、a*和b*,计算总色差值(ΔE)。

1.2.2.4 碱液类型与质量浓度的影响

称取50 g可可粉/仁分别与40 mL质量浓度分别为0.01、0.02、0.03、0.04 g/mL K2CO3、NaHCO3与NaOH溶液充分混匀,于120℃、0.10 MPa下反应30 min,130℃烘30 min后研磨,过200目网筛得碱化粉。测量颜色参数L*、a*和b*,计算总色差值(ΔE)。

1.2.3 颜色的测定及ΔE的计算

采用CIELAB颜色参数系统比较碱化粉的颜色值,采用高精度分光测色仪测量颜色参数L*、a*和b*。在测量之前,仪器用两个参考(标准的黑色和白色瓷砖)校准。L*值代表亮度(0~100,黑-白),+a*代表红色,-a*代表绿色,+b*代表黄色,-b*代表蓝色。以天然可可粉作为对照。按下式计算ΔE。

(1)

使用EasyMatch QC软件读取颜色指标。测定可可粉颜色时,每个可可样品重复测定多个位置的颜色值取平均值。对于人眼来说,ΔE<1,色差并不明显;1<ΔE<3,可以观察到细微的色差;ΔE>3,可以观察到明显色差[10]。

1.2.4 pH的测定

根据GB/T 20706—2006,取1 g可可粉/仁碱化粉于9 mL煮沸蒸馏水中搅拌均匀至无积块悬浮液,快速过滤,待冷却至室温,用校正的pH计测定样品pH。

1.2.5 数据分析

使用SPSS 23软件进行ANOVA差异显著性分析,P<0.05代表结果具有显著性差异,结果表示为“平均值±标准偏差”。用Origin 2014 软件进行数据处理与绘图。

2 结果与讨论

2.1 碱化温度对碱化粉颜色值的影响(见图1)

图1 碱化温度对碱化粉ΔE的影响

由图1可以看出,当碱化温度从100℃上升至140℃,仁碱化粉ΔE从1.14提高至2.30,粉碱化粉ΔE从6.03提升至7.80。仁碱化粉的ΔE明显小于粉碱化粉的ΔE,这可能是由于可可仁为较大固体颗粒,碱液难以渗透进入可可仁中,减少可可色素与碱液的接触,造成颜色变化小。当碱化温度为100、110、120℃,粉碱化粉ΔE差别不大,但是当碱化温度为130℃时,粉碱化粉ΔE提高了18.21%,说明适当升高碱化温度至130℃有利于可可粉颜色的改变。

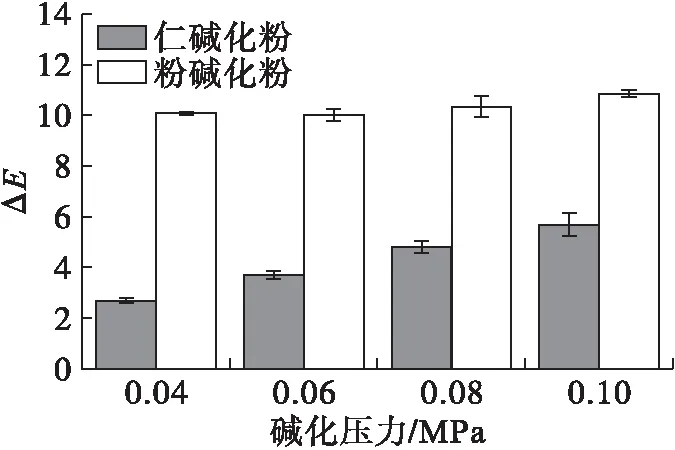

2.2 碱化压力对碱化粉颜色值的影响(见图2)

图2 碱化压力对碱化粉ΔE的影响

由图2可以看出,在施加压力时,发现粉碱化粉ΔE变化很小,而仁碱化粉的ΔE变化较大。说明压力的提高有助于碱液渗透入可可仁,而粉碱化粉颗粒较为细腻,不需过高的压力便可与碱液充分接触,因而ΔE变化不大。

当常压碱化温度为120℃时,仁碱化粉与粉碱化粉的ΔE分别为1.61、6.27(见图1), 施加0.1 MPa压力时,仁碱化粉与粉碱化粉ΔE分别为5.68、10.85,ΔE分别提高了253%与73%,表明相同温度下,对可可仁碱化施加压力(0.1 MPa)可以显著提高碱化粉的ΔE。

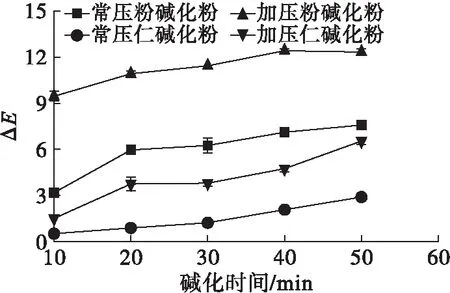

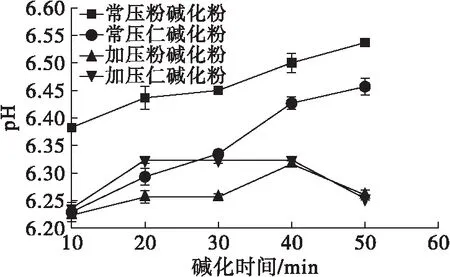

2.3 碱化时间对碱化粉颜色值与pH的影响(见图3、图4)

由图3可以看出,随着碱化时间的延长,碱化粉的ΔE总体呈现上升的趋势,说明碱化时间越长,对于可可粉/仁碱化粉而言,碱液渗透越充分。常压条件下,仁碱化10、20 min 时,ΔE<1,人眼感受色差并不明显。将常压碱化粉与加压碱化粉ΔE进行比较发现,以可可粉为原料时,加压碱化粉的ΔE(9.46±0.33~12.35±0.20)大于常压碱化粉(3.18±0.21~7.59±0.14);以可可仁为原料时,加压碱化粉的ΔE(1.50±0.16~6.53±0.21)大于常压碱化粉(0.52±0.05~2.91±0.15),说明在一定压力(0.1 MPa)下有助于碱液渗透,可以有效缩短碱化时间,提高生产效率,使碱化粉颜色变化更加明显,从而改善碱化粉的色泽。

随着碱化时间的延长,不论是否加压,L*、a*、b*值均呈现降低趋势(除加压粉碱化粉a*值),表明碱化粉颜色变深且颜色变化越来越明显。加压条件下可以显著影响粉碱化粉与仁碱化粉的颜色值,仁碱化粉的L*、b*值明显小于粉碱化粉,但是其a*值大于粉碱化粉,这是由于可可仁中含有48%~58%的可可脂,而脂肪有助于形成可可红色色调。

可可产品的pH是评判可可碱化程度的重要指标。如图4所示,常压条件下,随碱化时间的延长,碱化粉的pH升高,这是由于碱化过程中和了天然可可粉中存在的游离酸。加压条件下,在50 min时,碱化粉的pH略有降低,这可能是由于加压条件下,碱液部分挥发未能及时中和可可粉中游离酸所致。

图4 碱化时间对碱化粉pH的影响

综上,在碱化过程中施加压力可促进碱化粉颜色改变。但是,Moser[11]指出,过度的压力或搅动可能导致可可脂扩散到碎粒的表面,导致流动性发生变化等问题。因此,应结合生产寻求合适的压力条件进行加压碱化。

2.4 碱液类型与质量浓度对碱化粉颜色值与pH的影响

碱液类型及质量浓度对可可粉/仁碱化粉ΔE的影响见图5。

图5 碱液类型与质量浓度对碱化粉ΔE的影响

由于NaOH与可可仁中可可脂会发生皂化反应,因此仅对可可粉进行NaOH碱化。由图5可以看出,随着碱液质量浓度的提高,碱化粉的ΔE呈现增加的趋势。由此可知,高浓度的碱液可以较大程度改变可可粉的颜色。用 NaOH、NaHCO3对可可粉进行碱化时,其ΔE大于K2CO3粉碱化粉,而当用K2CO3进行仁碱化时,其ΔE均大于NaHCO3仁碱化,说明K2CO3有利于增加仁碱化粉的ΔE,NaOH、NaHCO3对粉碱化粉的ΔE改变有利。

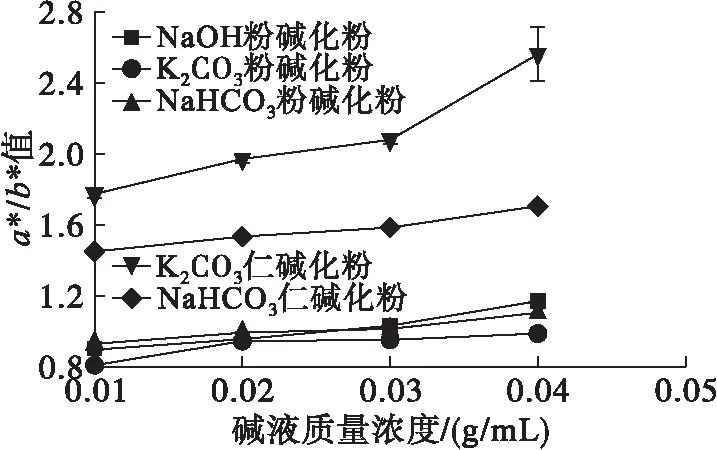

a*/b*值越高,可可粉越红,大多数商业化可可碱化粉的a*/b*值为1.25左右。碱液类型与质量浓度对碱化粉a*/b*值的影响见图6。

图6 碱液类型与质量浓度对碱化粉a*/b*值的影响

由图6可以看出:K3CO3仁碱化粉与NaHCO3仁碱化粉的a*/b*值均大于1.25,较普通商业粉更红;随着不同类型碱液质量浓度的增加,a*/b*值升高,表明随着碱液质量浓度的提高,碱化粉颜色红色色调增强,同时黄色色调减弱;仁碱化粉的a*/b*大于粉碱化粉,因此仁碱化后的可可粉颜色红色调更多。此现象与Pablo等[12]研究的结果相符。

图7为碱液类型及质量浓度对碱化粉pH的影响。

图7 碱液类型与质量浓度对碱化粉pH的影响

由图7可以看出,随着碱液质量浓度的增加,碱化粉pH均呈现上升趋势。高浓度碱液条件更加有利于花青素聚合参与美拉德反应从而形成更深的颜色。

3 结 论

本文初步探讨碱化温度、碱化压力、碱化时间、碱液类型与质量浓度对可可粉/仁碱化粉颜色与pH的影响。结果表明:碱化程度越深,碱化粉的pH越高,色差值越大;温度的升高(100~140℃)有利于仁碱化粉与粉碱化粉色差值的提高;碱化时间越长,L*、a*、b*值均降低,仁碱化粉a*值大于粉碱化粉;加压碱化可以大大提高碱化效率,在120℃下,施加0.1 MPa压力时,仁碱化粉与粉碱化粉的ΔE分别比未施加压力时提高了253%与73%;碱液质量浓度越高,碱化粉的a*/b*值越高,红色色调增加,高浓度的碱液有助于碱化粉增强红色色调。