同步器工作过程仿真研究

2015-04-13凌晨席军强

凌晨 席军强

摘 要:参考ZF-BK型同步器实际尺寸参数,在PRO/E中建立了同步器三维模型,导入Adams中建立了仿真同步器工作过程的虚拟样机,实现了同步器工作的同步与锁止功能,同步时间与理论计算值一致。分析了接合套与接合齿圈啮合齿接触位置、换挡力和摩擦锥面摩擦因数大小对同步器性能的影响。

关键词:同步器;同步过程;ADAMS;仿真

中图分类号:U461文献标文献标识码:A文献标DOI:10.3969/j.issn.2095-1469.2015.01.02

同步器是汽车手动变速器中重要的组成部件,它利用摩擦原理使其输入、输出部分的转动速度达到一致后再接合,减小了换挡时的冲击,延长了变速器的寿命,并提高了车辆的行驶安全性和舒适性。其中,惯性锁环式同步器使用最为广泛。

自从Hiroaki Hoshino首次采用在ADAMS中建立同步器三维模型的研究方案后[1],国内已有大量文献采用此方法对锁环式同步器工作过程进行仿真研究。其中文献[2]~[4]均将同步器模型简化为一对摩擦锥面,通过它们之间的滑摩实现同步过程,然而并未体现出同步器的锁止功能,丧失了模型的准确性。文献[5]~[7]建立的三维仿真模型均包含了同步器的所有组成部分,然而,文献[5]并未给出接合套位移曲线,没有提到同步器锁止过程;文献[6]着重展现了同步器的锁止过程,但其给出的图中接合齿圈的速度为定值,锁环速度逐渐改变的情况与实际情况相悖。文献[5]~[7]给出的作用在接合套上的换挡力均过小,尤其是文献[7]中给出的值为50 N,和实际情况差距较大。

本文将结合綦江QJ805客车的变速器中使用的ZF-BK型同步器总成的尺寸参数以及实际工程经验得到的参数建立虚拟样机模型,对同步器工作过程进行仿真研究。

1 虚拟样机建模

1.1 同步器工作过程分析

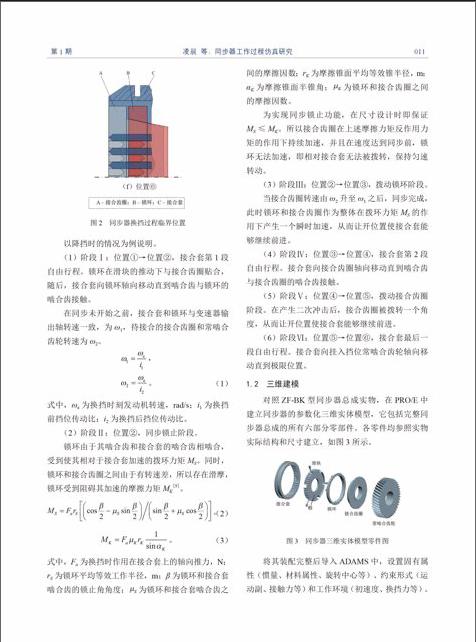

通用的锁环式同步器如图1所示,包含毂、滑块、接合套、锁环、接合齿圈和常啮合齿轮六部分[8],通过尺寸设计尤其是摩擦锥面锥角和锁止角的设计实现同步锁止功能。

可以将同步器换挡过程划分为6个阶段,各个阶段间临界位置如图2所示。

以降挡时的情况为例说明。

(1)阶段Ⅰ:位置①→位置②,接合套第1段自由行程。锁环在滑块的推动下与接合齿圈贴合,随后,接合套向锁环轴向移动直到啮合齿与锁环的啮合齿接触。

在同步未开始之前,接合套和锁环与变速器输出轴转速一致,为ω1,待接合的接合齿圈和常啮合齿轮转速为ω2。

,

。

式中,ωe为换挡时刻发动机转速,rad/s;i1为换挡前挡位传动比;i2为换挡后挡位传动比。

(2)阶段Ⅱ:位置②,同步锁止阶段。

锁环由于其啮合齿和接合套的啮合齿相啮合,受到使其相对于接合套加速的拨环力矩MS。同时,锁环和接合齿圈之间由于有转速差,所以存在滑摩,锁环受到阻碍其加速的摩擦力矩MK[9]。

。

。

式中,Fa为换挡时作用在接合套上的轴向推力,N; rS为锁环平均等效工作半径,m;β为锁环和接合套啮合齿的锁止角角度;为锁环和接合套啮合齿之间的摩擦因数;rK为摩擦锥面平均等效锥半径,m;αK为摩擦锥面半锥角;为锁环和接合齿圈之间的摩擦因数。

为实现同步锁止功能,在尺寸设计时即保证MS≤MK。所以接合齿圈在上述摩擦力矩反作用力矩的作用下持续加速,并且在速度达到同步前,锁环无法加速,即相对接合套无法被拨转,保持匀速转动。

(3)阶段Ⅲ:位置②→位置③,拨动锁环阶段。

当接合齿圈转速由ω2升至ω1之后,同步完成,此时锁环和接合齿圈作为整体在拨环力矩MS的作用下产生一个瞬时加速,从而让开位置使接合套能够继续前进。

(4)阶段Ⅳ:位置③→位置④,接合套第2段自由行程。接合套向接合齿圈轴向移动直到啮合齿与接合齿圈的啮合齿接触。

(5)阶段Ⅴ:位置④→位置⑤,拨动接合齿圈阶段。在产生二次冲击后,接合齿圈被拨转一个角度,从而让开位置使接合套能够继续前进。

(6)阶段Ⅵ:位置⑤→位置⑥,接合套最后一段自由行程。接合套向挂入挡位常啮合齿轮轴向移动直到极限位置。

1.2 三维建模

对照ZF-BK型同步器总成实物,在PRO/E中建立同步器的参数化三维实体模型,它包括完整同步器总成的所有六部分零部件。各零件均参照实物实际结构和尺寸建立,如图3所示。

将其装配完整后导入Adams中,设置固有属性(惯量、材料属性、旋转中心等)、约束形式(运动副、接触力等)和工作环境(初速度、换挡力等)。

花键毂与变速器输出轴相连,因此可将其惯量看成无穷大,即对其给定一个恒定转速即可。将接合齿圈和常啮合齿轮通过“布尔和”操作合并为一个整体,当量转动惯量为J,换入的挡位越低,当量转动惯量越大。

。

式中,J为等效到被接合齿轮端的当量转动惯量,kg·m2;Jr为离合器从动盘、变速器输入轴、中间轴(含中间轴上各个齿轮)、变速器输出轴上常啮合齿轮(包括倒挡齿轮)的转动惯量转换到变速器输入端的当量转动惯量之和,kg·m2。

虚拟样机模型中接触力的弹性力和阻尼力相关系数参考经验值给定[10],最终在Adams中的效果如图4所示。

2 同步过程仿真分析

结合摩擦锥面上的摩擦力矩大小可得到理论换挡时间。

。

以3挡降2挡为例,将其传动比代入式(1)、(4)、(5),计算中涉及到的参数及最终计算结果见表1。

在相同条件下,虚拟样机仿真结果如图5~8所示。

由图5可知,虚拟样机正确地模拟了同步器工作过程,相关曲线与6个阶段的划分完全吻合,且同步时间0.55 s,与理论值仅偏差2.0%。图6表明了接合齿圈在同步阶段在摩擦力矩的作用下持续加速的过程。图7表明接合套与锁环啮合齿之间只在阶段Ⅱ互相啮合;与接合齿圈啮合齿之间只在阶段Ⅴ互相啮合,此即为二次冲击;与待啮合齿轮在阶段Ⅵ之后持续接触。图8表明了摩擦锥面滑摩功的瞬时功率在同步锁止阶段持续以一次函数递减。

3 参数影响分析

3.1 接合套与接合齿圈啮合齿接触位置

状况(1):当接合套移动到前述的位置④时,其啮合齿与接合齿圈啮合齿相对位置正好如位置⑤时的状态,即接合齿圈无需被拨动,接合套可直接继续前进。那么,此种情况下阶段Ⅴ将不复存在,接合套可以无阻碍地运动至与常啮合齿轮接触的极限位置,此时换挡过程将不存在二次冲击。

状况(2):接合套啮合齿与接合齿圈啮合齿在位置④时可能正好齿尖相顶,如图9所示。那么此时接合套将无法继续前进,导致换挡失败。

通过改变接合齿圈初始时相对接合套的角度位置,可仿真得到以上两种特殊状况下的换挡过程,其结果如图10所示。

3.2 换挡力的影响

在其它条件不变的前提下改变换挡力大小,可以得到不同换挡力作用下的换挡过程曲线,如图11所示。

由图11可知,越大的换挡力下同步时间越短,这是由于接合齿圈受到了更大的摩擦转矩,具有更大的角加速度。

3.3 摩擦锥面动摩擦因数的影响

在其它条件不变的前提下改变摩擦锥面动摩擦因数大小,可以得到不同锥面摩擦因数下的换挡过程曲线,如图12所示。

由图12可知,摩擦锥面动摩擦因数越大时同步时间越短,这是由于接合齿圈受到了更大的摩擦转矩,具有更大的角加速度。

4 结论

(1)基于虚拟仿真技术,针对同步器工作过程进行了虚拟样机建模与仿真,实现了同步器工作的同步与锁止功能,同步时间与理论计算值一致。

(2)接合套与接合齿圈啮合齿接触的位置会影响二次冲击,可以产生正常啮合、顶齿导致接合套无法继续前进、接合套直接穿过接合齿圈等不同工作过程。以上各种状况由于发生在同步过程结束后,并不会影响同步器同步功能,接合齿圈的速度变化情况不变。在实际应用中,当出现顶齿而挂不上挡的情况时,先回空挡再次挂挡,即可解决该问题。

(3)较大的换挡力可以缩短同步时间,但同时也会导致摩擦锥面滑摩功率最大值较大以及各部件间接触力增大,加快同步器的磨损。

(4)增大摩擦锥面间动摩擦因数可以得到与增大换挡力一样的缩短同步时间的效果,且不会对同步器寿命产生负面影响。所以,选用性能更好的摩擦材料是未来同步器发展的重要方向。

参考文献(References):

HOSHINO H. Analysis on Synchronization Mechanism of Transmission [C]//SAE Technical Paper,1999.

崔新涛. 基于虚拟样机技术的变速器动力学仿真研究 [D]. 天津:天津大学,2004.

Cui Xintao. Dynamic Simulation on Transmission Based on Virtual Prototyping Technology [D]. Tianjin:Tianjin University,2004. (in Chinese)

陈访. 虚拟样机技术在汽车变速器中的应用 [D]. 合肥: 合肥工业大学,2007.

Chen Fang. The Application of Virtual Prototyping Tech-nology in Automobile Transmission [D]. Hefei: Hefei University of Technology,2007. (in Chinese)

傅友宾. 基于PRO/E和ADAMS的变速器动力学仿真 [D]. 大连:大连理工大学, 2007.

Fu Youbin. Investigation on Dynamics Simulation of Transmission Based on PRO/E and ADAMS [D]. Dalian: Dalian University of Technology,2007. (in Chinese)

周帅. 汽车手动变速器同步器的建模与仿真研究 [D]. 武汉:武汉理工大学,2011.

Zhou Shuai. The Modeling and Simulation of Synchronizer for Manual Transmission [D]. Wuhan:Wuhan University of Technology,2011. (in Chinese)

陈震,钟再敏,章桐. 基于ADAMS的同步器同步过程仿真分析 [J]. 汽车工程,2011,33(4):340-344.

Chen Zhen,Zhong Zaimin,Zhang Tong. Simulation Analysis on the Synchronizing Process of Synchronizer Based on ADAMS [J]. Automotive Engineering,2011, 33(4):340-344. (in Chinese)

张文鑫. 基于虚拟样机技术的汽车同步器设计 [D]. 上海:上海交通大学,2011.

Zhang Wenxin. Design of Automobile Synchronizer Based on Virtual Prototype Technology [D]. Shanghai: Shanghai Jiaotong University,2011. (in Chinese)

COXON D J,JACKSON G A. Synchronizer:U.S. Patent 7,131,521 [P]. 2006-11-7.

INA-Schaeffler KG:Intermediate Rings for Multi-cone Synchronizer Systems [Z].Automotive Product Information API06,Herzogenaurach,Germany,2002.

谢最伟,吴新跃. 基于ADAMS的碰撞仿真分析 [C]// 第三届中国CAE工程分析技术年会,大连:[s.n.],2007.

Xie Zuiwei,Wu Xinyue. Crash Simulation Analysis Based on ADAMS [C]// The third China CAE Engineering Analysis Technology Conference. Dalian:[s.n.], 2007. (in Chinese)