基于能量控制的校车学生座椅结构抗撞性设计*

2015-04-12张君媛张秋实李林峰蔡育红吴爱文

张君媛,张秋实,李林峰,蔡育红,吴爱文

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130025; 2.第一汽车集团技术中心,长春 130011)

2015173

基于能量控制的校车学生座椅结构抗撞性设计*

张君媛1,张秋实1,李林峰1,蔡育红2,吴爱文2

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130025; 2.第一汽车集团技术中心,长春 130011)

2012年颁布的专用校车学生座椅强制性新法规首次采用带假人的动态滑车试验模拟实车碰撞,通过考察假人头和胸部等主要部位的伤害指标,检验学生座椅系统对不同身高乘员的保护效果。本文中通过分析乘员的能量耗散途径和伤害来源,从能量管理角度提出了新法规下学生座椅的刚度分布规律和相应的结构设计方法,并以两款典型校车座椅为例,根据刚度分布规律分别提出了针对原座椅的结构改进方案,并快速获得优化结果。实验结果表明,该方法与基于试验设计的多参数优化具有几乎相同的优化结果,但却大大减少了计算量。

校车;学生座椅;抗冲击性;能量管理

前言

近些年,由于校车交通事故频发且造成学生伤亡严重,校车被动安全性受到政府和社会各界人士的广泛关注。座椅是在汽车碰撞中对乘员保护起决定作用的组成部分。它在事故中一方面要保持乘员处于自身的生存空间之内,另一方面要保持乘员一定的姿势使其它约束系统发挥保护作用。所以座椅设计时必须考虑座椅骨架、靠背、滑轨和安全带固定装置的强度以及它们之间的连接强度,特别是耐冲击强度。在校车碰撞安全性的研究中,座椅也是十分重要的保护装置和研究对象。据此,国家质量监督检验检疫总局和国家标准化管理委员会于2012年4月10日联合发布了强制性国家标准:《专用校车安全技术条件(GB 24407—2012)》[1]和《专用校车学生座椅系统及其车辆固定件的强度(GB 24406—2012)》[2],并于2012年5月1日正式实施。新法规首次采用带假人的动态滑车试验模拟实车碰撞,通过考察假人头、胸等主要部位的伤害指标,检验学生座椅系统对不同身高尺寸乘员的保护效果。

现阶段,国内各校车生产企业均缺乏充分的试验数据和设计经验,通常是在反复试验中修改结构,且座椅开发大都还是延用现有成熟的客车乘客座椅的结构形式,然而,真正的校车座椅与客车座椅相比有明显的结构特点,其座椅尺寸、座椅间距、靠背吸能性及座椅骨架强度等结构参数均应参照儿童的身体特征(尤其是幼儿园学生和小学生)进行设计[3-4]。同时由于校车内部设施相对简单(一般不配备安全气囊和气帘),因此学生座椅在发生碰撞事故时需具备阻挡乘员和吸收能量的双重作用[5-8]。尽管近年来试验测试和基于CAE手段的大规模参数优化方法已被大多数企业采用,但这些手段均在优化过程中缺乏方向性的把握,以至于增加了对车体结构和约束系统众多参数设计与修改的盲目性。为此,本文中根据国家新法规的要求,采用能量分析方法,对校车座椅结构的抗撞性设计进行研究。

1 学生座椅结构的性能要求

新法规通过静态加载试验来考察学生座椅在受后倾载荷时须具备的支撑能力,通过动态试验来考察座椅受到前倾冲击时,对后排乘员起到的缓冲吸能保护效果(图1),并结合试验特点,提出针对位移量、接触力、吸能量和乘员伤害等指标的抗后倾性和抗前倾性要求。

其中,动态试验方法更为复杂且包含多种工况,幼儿专用校车座椅须进行6岁儿童假人有无安全带约束共两组动态试验,小学生和中学生专用校车座椅须分别进行6岁儿童假人、第5百分位女性假人有无安全带约束共4组动态试验。试验模拟滑车的碰撞速度为30~32km/h,减速度或加速度-时间曲线范围如图2阴影部分,平均减速度或加速度为6.5g~8.5g。至于试验结果评价,新法规提出座椅约束能力、乘员伤害情况和座椅系统及其固定件连接强度等3方面抗前倾性要求。首先,幼儿和小学生专用校车座椅,假人躯干和头部的任何部位向前位移不应超过位于后排辅助座椅G点(比座椅R点靠后100mm)前1.1m的横向垂面,中小学生专用校车座椅,不应超过位于后排辅助座椅G点前1.2m的横向垂面;其次,所有假人头部HIC小于500,胸部加速度小于30g,第5百分位女性假人进行试验时,腿部力小于10kN;最后,座椅、座椅连接件或配件不应完全脱离。

2 学生乘员碰撞能量耗散与伤害分析

试验所考察的假人伤害来自于假人的运动和与前排座椅的碰撞。图3为法规中6岁儿童未系安全带碰撞工况试验序列图。

从能量的角度来分析,运动的假人在与前排座椅靠背接触碰撞的瞬间实现了两者能量的转移和耗散。表现为座椅的运动和变形(包括骨架的塑性变形)以及假人运动的减弱直至停止。

在这个过程中乘员的初始动能为

(1)

假设在乘员与前排座椅接触碰撞过程中全部耗散(忽略回弹能量),耗散能量E为

E=∫Fdx=∫madx

(2)

式中:m为假人质量;v0为假人接触碰撞的初速度;F为碰撞接触力;a为假人加速度,简化过程中用假人胸部加速度来代替;x为位移且x=∬adt2,t为接触时间。

图4为某校车座椅6岁儿童假人未系安全带情况下的胸部加速度-位移响应曲线(初始结构)。

为方便研究碰撞过程中假人胸部加速度与耗散能量的变化趋势,且使所得结论能适用于法规中规定的两种假人,本文中引入能量密度e的概念[9],能量密度的物理含义是单位质量内耗散掉的碰撞能量。数学上是在变形域内加速度对位移的积分[10-11],即

(3)

其最大值为

(4)

式中:x0为假人刚接触碰撞时的位移;D为最大压缩位移;e0为乘员初始能量密度。

由于冲击结束后乘员和座椅都处于静止状态,期间耗散的能量近似等于乘员初始动能,即曲线面积代表的最大耗散能量密度emax等于假人的初始能量密度e0。可见,即使不同座椅结构采用不一样的能量耗散方式,只要乘员初始速度一定,曲线面积始终保持不变。

3 乘员冲击能量控制与座椅结构的刚度设计

3.1 乘员冲击能量的控制方法

在乘员与座椅的碰撞初始速度一定的条件下,碰撞总能量是一定的,这是一个设计中的不可控量(系安全带的乘员可以通过调节安全带系统参数,在一定范围内调整碰撞接触速度)。图4中初始结构曲线存在两个峰值,根据时间历程判断第1峰值产生在乘员腿部与前排座椅的接触时刻,第2峰值即胸部主要伤害,来自头部接触时刻。

虽然最大比能量与质量无关,只与碰撞初始速度有关,也就是说,只要初始碰撞速度v0相同,所有座椅结构形式都有相同的最终比能量,但是,在每个碰撞过程中,比能量如何从零开始逐渐达到最大值的过程却是不一样的。

为降低乘员胸部加速度的峰值(图4初始结构第2峰值),一种办法是调整头部和腿部接触耗散能量比例,即增大第1峰值,以降低第2峰值,如图4中控制策略1曲线;另一种办法是增大能量耗散(距离)空间,如图4中控制策略2曲线。对于前者由于曲线积分面积一定,在最大位移量不变的情况下,要降低第2峰值,只能是增加第1峰值,即加大腿部吸能比例。当然也同时在一定程度上增大了腿部伤害风险;对于后者,在腿部、头部接触耗散能量比例不变的情况下,采用增加最大位移量的方法有可能同时降低两个峰值。

对于校车学生座椅来说,如果利用专门的吸能装置来增大腿部接触耗散的能量,会增加座椅的生产成本;但如果采用优化初始座椅相关结构参数来弱化腿部接触区域刚度,增大假人最大位移量的方法,其操作可行性更强。本文中即在这一假设下研究了座椅骨架及其连接结构的刚度分布关系。

3.2 座椅结构刚度设计

实际上,校车学生座椅不仅须通过动态试验,还要满足静态加载试验要求。所谓静态加载试验是采用加载装置对座椅靠背向后施力,考察座椅结构在满足吸能要求时,承载力和最大位移量是否达到规定指标。校车座椅结构中影响静、动态试验性能的关键部件有固定连接结构、靠背骨架、靠背背板和泡沫,如图5所示。

静态加载过程中,固定连接结构作为主要承载部件,确保不出现固定点脱离或者连接结构大变形的现象,控制座椅的最大变形量;刚度小的靠背骨架作为主要吸能部件,以满足规定的吸能量要求。动态冲击过程中,固定连接结构和靠背骨架一同作为主要的承载部件,约束后排假人前向位移量在允许范围之内;靠背背板和泡沫作为主要吸能部件,充分利用其变形空间耗散碰撞能量,达到降低乘员伤害的目的。

学生座椅靠背主要吸能结构包括靠背骨架、上下背板和泡沫。动态冲击过程中,背板是纵向上控制假人位移量的关键结构[12-13],而泡沫起到辅助背板变形的作用。所以背板设计时应尽量选择易变形的几何形状和焊点布置形式。横向上吸能结构的刚度分布直接影响动态试验中座椅每个座位上(通常学生座椅为两人或者三人座)的乘员伤害响应,结构设计时确保骨架刚度大于背板,可以使背板更容易变形,耗散碰撞能量,降低乘员伤害,而骨架基本不变形以控制全部乘员的前向位移量不超标。垂向的座椅结构中下背板结构对乘员头、胸部伤害响应都有影响,上背板结构对头部响应的影响更明显。

4 座椅结构的改进设计

为验证关于座椅刚度的分布规律的研究,选取两款典型校车座椅的优化过程,结合CAE技术[14]进行相关试验的模拟计算和性能优化。A款座椅结构见图5,为分体式双人座椅。本文中所建仿真计算模型(以6岁儿童无安全带工况为例,该工况乘员伤害可能性最大)见图6。座椅左侧坐垫骨架与车身侧围螺栓连接。该模型与试验结果的一致性较好,伤害值对比见表1。

其初始性能(假人响应值)计算结果为:左右两侧假人头部HIC值分别为344和365,胸部加速度为28.6g和38.0g。按法规要求,该款座椅头部保护效果可以接受,胸部加速度值接近或超过了法规要求。

表1 6岁假人无安全带工况试验、仿真及改进的假人胸部加速度与腿部最大位移量对比

基于控制策略2中弱化腿部接触区域刚度,增大假人最大位移量的方法,结合初始座椅结构特点,提出3组改进方案:

(1) 保留下背板初始几何形状和左右两侧连接形式,去掉了下沿布置的焊点,如图7(a)所示;

(2) 缩小下背板垂向尺寸,保证乘员的腿部冲击能作用在优化后的结构上,两侧焊点连接,如图7(b)所示;

(3) 把下背板分割成3个部分,每个部分两端焊点连接,如图7(c)所示。

以上各方案均将背板厚度从1.0mm减薄到0.8mm,座椅骨架圆管厚度从2.0mm增加到2.5mm,增加骨架的承载能力。

分别验算各改进结构对6岁假人的保护效果,计算结果见表1。

结果表明,单纯减少初始下背板结构的焊点数量使6岁假人的胸部加速度峰值降低不到1g,效果很不明显,最大位移量相对初始计算结果基本没有变化。而后两组方案中假人胸部加速度得到明显改善,尤其是右侧假人,分别为24.6g和23.7g,相对初始模型下降35.3%和37.6%,假人最大位移量也相应增加26.2%和26.5%,其胸部加速度-位移曲线见图8,由于增大最大位移量,降低了峰值,从而实现了控制策略2。

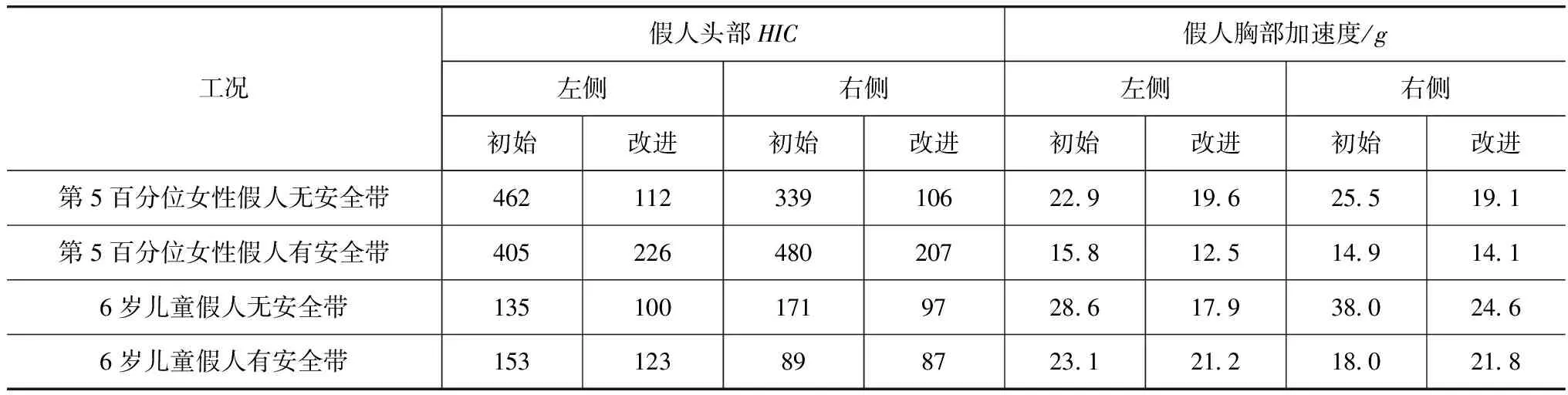

选取方案2来验证改进结构对第5百分位女性假人在有无安全带约束时的保护效果。表2示出最终结构改进后4种工况的假人伤害值。可见,大部分都有明显的改善。其中第5百分位女性假人的头部HIC和6岁儿童假人的胸部加速度改进效果明显。并且,两种假人在碰撞过程中均很好地控制在后排辅助座椅G点前1.1m和1.2m的范围内,第5百分位女性假人的腿部伤害指标(FAC)远小于10kN。

B款座椅初始结构见图9,为整体式三人座椅,通过所建仿真计算模型(6岁儿童无安全带工况,见图10)得到其初始性能:3个假人头部HIC值从左至右依次为293,236和160,胸部加速度为30.8g,24.8g和27.1g。按照法规要求,该款座椅头部保护效果可以接受,胸部加速度值接近或超过了法规要求。

提出了针对整体式三人座椅的3点改进措施以重新调整座椅刚度的分布情况。

表2 A款座椅结构改进的仿真计算结果

(1) 座椅结构中地板固定座初始厚度为2mm,冲击过程中有明显变形,现将其调整为4mm来增加固定连接结构的承载能力。

(2) 初始座椅结构两侧骨架在假人碰撞时向前翻转严重,导致背板无法充分变形吸能。现将两侧V型管的厚度从2mm改为3mm,两侧长直管厚度从2mm改为2.5mm。

(3) 为增加背板的变形量和假人腿部位移量,将背板厚度从2mm减小为1mm,并取消了背板两侧下半部分的焊点,使整个焊点长度缩短了75mm。

根据上述措施更改6岁假人无安全带工况的计算机仿真模型,计算结果,假人头部HIC值从左至右依次为114,105和109,胸部加速度为18.6g,17.1g和18.4g,可见座椅刚度重新调整后,损伤状况大为改善,尤其是假人胸部伤害明显降低,分别下降39.6%,31.0%和32.1%,其胸部加速度-位移曲线见图11,有效地增大了最大位移量。

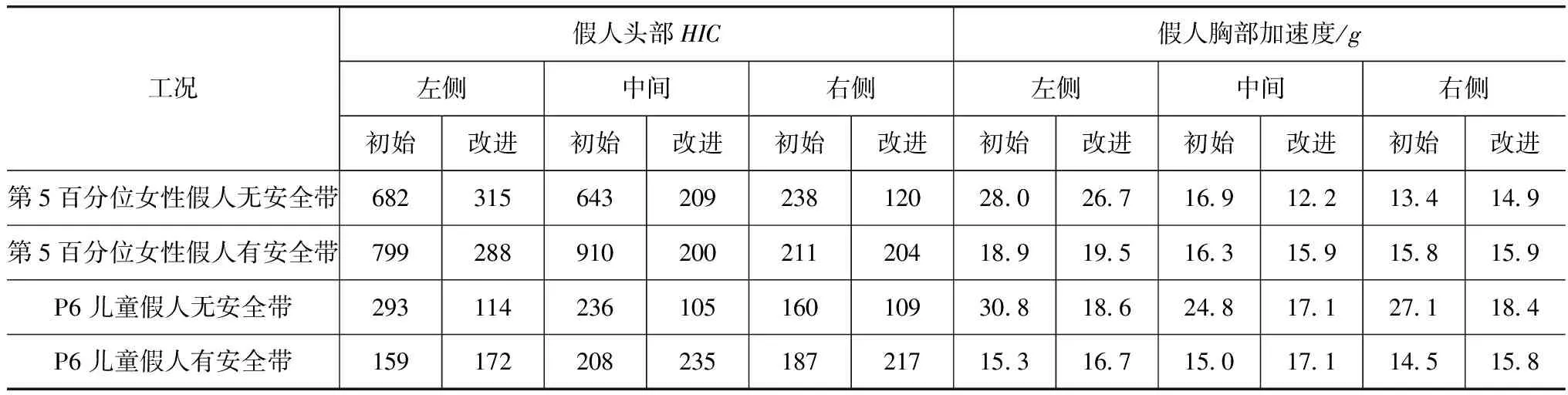

同时验证改进结构对第5百分位女性假人在有无安全带约束时的保护效果。表3示出最终结构改进后4种工况的假人伤害值,大部分都有明显的改善。其中第5百分位女性假人的头部HIC和6岁儿童假人的胸部加速度改进效果明显。并且,两种假人在碰撞过程中均很好控制在后排辅助座椅G点前1.1m和1.2m的范围内,第5百分位女性假人的腿部伤害指标(FAC)远小于10kN。

表3 B款座椅结构改进设计的仿真计算结果

5 结论

本文中采用能量分析方法,建立乘员响应、能量耗散过程和座椅结构之间的相关性,通过合理的能量控制策略提出结构改进的方向,以期帮助工程设计人员有针对性地提出优化设计方案,实现了部分“正向设计”和设计参数的快速优化。在两个实例中,座椅结构的改进使假人伤害得到明显改善;且相对于大规模的多参数多水平的试验设计而言,显著节省了计算工作量。

[1] GB 24407—2012专用校车安全技术条件[S].北京:中国标准出版社,2012.

[2] GB 24406—2012专用校车学生座椅系统及其车辆固定件的强度[S].北京:中国标准出版社,2012.

[3] Martínez L, García A, Alcalá E, et al. Child Frontal Impact Safety in Coaches[C].22nd Conference ESV, Paper(11-0383).

[4] Huijskens C G, Schrooten M, De Coo P. Frontal Occupant Safety Simulations for Coach and Bus Passengers[C].18nd Conference ESV, Paper(284).

[5] Zhang X, Chen C. A Study of Occupant Injury Based on Dynamic Tests of a School Bus Seat[C].2013 Fifth International Conference on Measuring Technology and Mechatronics Automation. IEEE,2013:94-97.

[6] Elias J C, Sullivan L K, Mccray L B. Large School Bus Safety Restraint Evaluation[C].18nd Conference ESV, Paper(345).

[7] Elias J C, Sullivan L K, McCray L B. Large School Bus Safety Restraint Evaluation-Phase II[C].18nd Conference ESV, Paper(313),2003.

[8] Bolte K, Jackson L, Czech B, et al. Simulations of Large School Bus Crashes[C]. SAE Paper 2000-01-0469.

[9] Huang M. Vehicle Crash Mechanics[M]. CRC Press,2002.

[10] 张燕.基于能量管理技术的某轿车正面碰撞约束系统参数设计[D].长春:吉林大学,2009.

[11] Zhang J, Ma Y, Chen C, et al. Design and Optimization for the Occupant Restraint System of Vehicle Based on a Single Freedom Model[J]. Chinese Journal of Mechanical Engineering,2013,26(3):492-497.

[12] Mccray L B, Brewer J. Child Safety Research in School Buses[C].22nd Conference ESV, Paper(05-217).

[13] Graham T, Mattes P, Nelson E, et al. School Bus Occupant Restraint Passenger Seat: U.S. Patent Application 11/065,556[P].2005-2-24.

[14] 张君媛,黄炫,田迪斯,等.汽车正撞时后排座椅安全性的CAE分析与改进设计[J].汽车工程,2011,33(9).

Design for Crashworthiness of Student Seat Structure inSchool Bus Based on Energy Management

Zhang Junyuan1, Zhang Qiushi1, Li Linfeng1, Cai Yuhong2& Wu Aiwen2

1.JilinUniversity,StateKeyLaboratoryofAutomotiveSimulationandControl,Changchun130025; 2.FAWGroupCorporationR&DCenter,Changchun130011

The new compulsory regulation promulgated in 2012 for the student seats in special school bus adopts for the first time the dynamic sled tests with dummy to simulate real vehicle crash and verify the protection effects of student seats for occupants with different heights by investigating the injury criteria of key parts of human body including head and thorax. In this paper, the stiffness distribution law of student seats with new regulation and their corresponding structural design method are proposed from the angle of energy management through an analysis on the energy dissipation path and harm sources of occupant, and by taking two typical school bus seats as examples, structural modification schemes are put forward based on their stiffness distribution laws with optimization results quickly obtained. The results of experiment indicate that compared with the results of multi-parameter optimization based on the design of experiment, the approach proposed has almost identical optimization results but with significantly less computation efforts.

school bus; student seats; crashworthiness; energy management

*国家自然科学基金(51375203)和长春市科技计划项目(12ZX19)资助。

原稿收到日期为2014年11月26日。