炭素挤压机机架有限元分析

2015-04-09魏征宇

魏征宇

(太原重工股份有限公司 技术中心,山西 太原 030024)

1 立捣卧挤式炭素挤压机

炭素挤压机是将经过混捏、凉料的炭素糊料经过加料、捣固(压实)、预压、挤压、冷却成具有一定形状、尺寸、密度和机械强度的炭素制品的成型设备[1]。

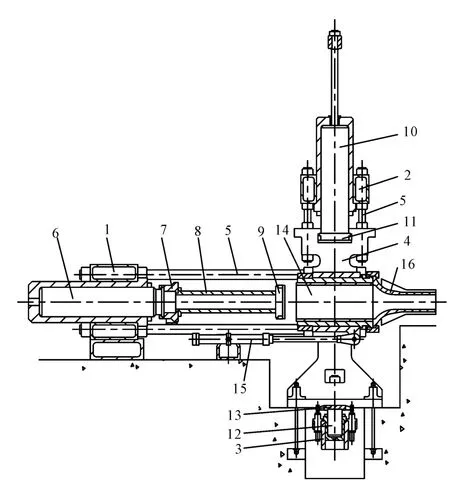

12.5 MN 立捣卧挤式炭素挤压机主机结构如图1 所示,是由后梁1、上梁2、下梁3 和机架4及立柱5 构成的主机框架;装在后梁中的挤压主缸6、挤压侧缸及挤压梁7、挤压杆8、挤压压头9;装在上梁中的预压主缸10、回程缸、预压压头11;装在下梁中的挡板缸12、回程缸、挡板13;可旋转90°的旋转料室14、料室旋转缸15 和定位装置;型嘴16 及卡环等组成。

立捣卧挤式炭素挤压机料室和型嘴旋转成竖直方向,下面由挡板封住型嘴口,这时开始加料,一般分为2~3 min 加次料,每次加料后由预压主缸带动预压压头[2]对糊料进行捣固,捣固后进行预压,预压压力为设定值,时间为1~3 min,捣固和预压过程中抽真空[3]。预压完成后,提升缸将预压主缸柱塞和预压压头提起,料室旋转为水平方向,挤压主缸和侧缸加压进行挤压,炭素制品从型嘴口被挤出,由随动剪将制品剪断,再由料槽或辊道将制品输送至水槽冷却[4-5]。

图1 12.5 MN 立捣卧挤式炭素挤压机主机结构Fig.1 12.5MN carbon extrusion press main body structure

2 机架受力分析

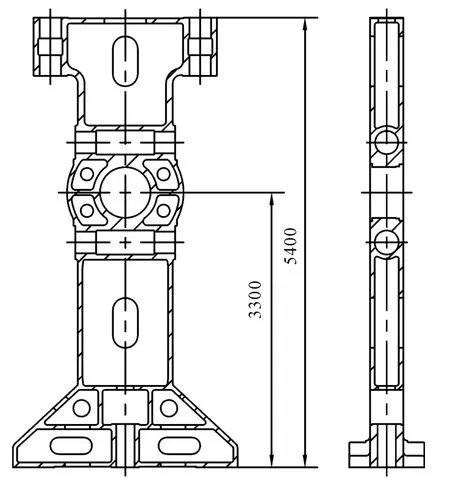

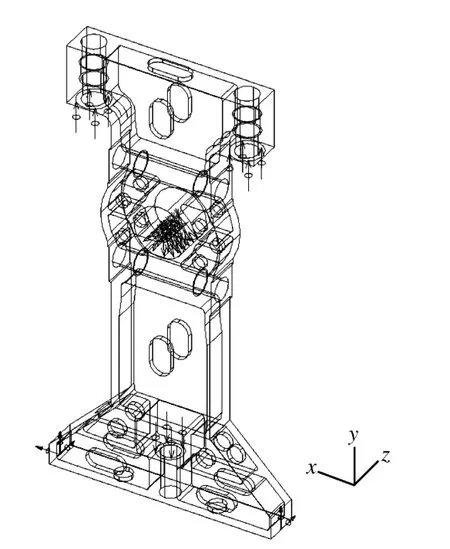

立捣卧挤式炭素挤压机机架采用两片机架,机架为铸钢件,零件图如图2 所示。

图2 机架零件图Fig.2 Part drawing of frame

机架受力分析分挤压和预压两种工作情况,如图3 所示。

图3 机架受力图Fig.3 Force diagram of frame

3 基于I-DEAS 的机架有限元分析

I-DEAS 软件是当今国内外应用最为广泛的几种大型CAD/CAM/CAE 一体化软件之一,具有较强的有限元分析功能[6-7]。本文应用IDEAS.NX.V11 有限元分析软件对机架在挤压和预压满负荷工作条件下的应力及变形状况进行分析,对进一步优化设计提供了必要的技术支持。

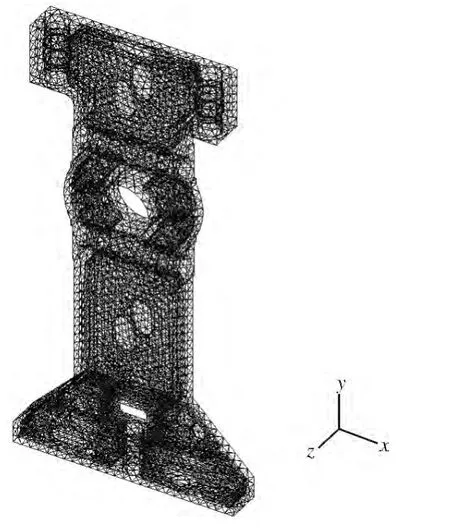

3.1 创建机架零件有限元模型

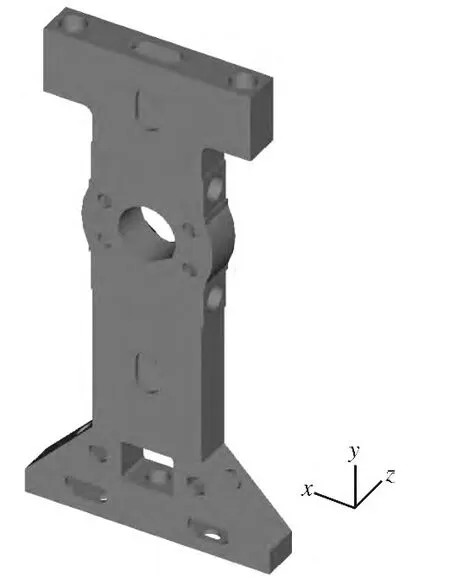

在“Master Modeler 实体建模”任务中建立机架的零件模型:建立一个用于绘制二维线框的工作平面,绘制并约束线框,使用三维实体造型操作命令,创建新零件或新特征。创建好的机架零件有限元模型如图4 所示。

图4 机架零件有限元模型Fig.4 The finite element model of frame

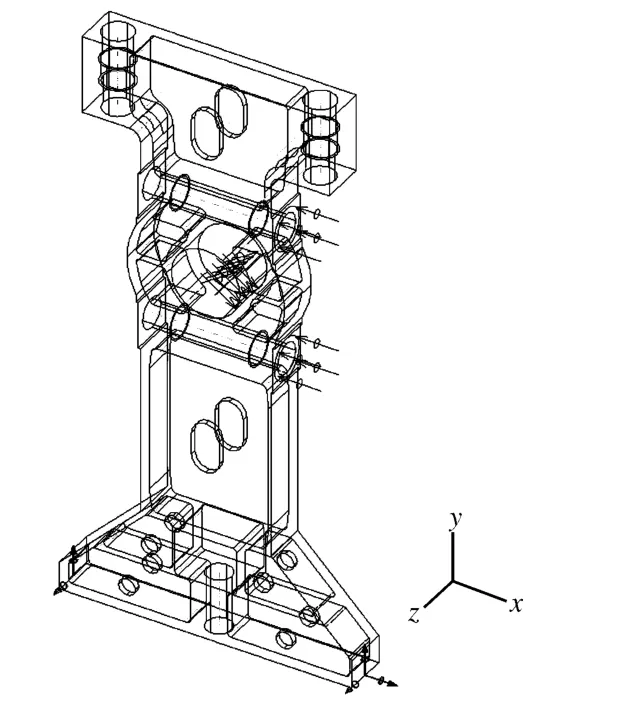

3.2 施加边界条件(载荷和约束)

根据机架的结构及工作时的受力状态,在“Boundary Conditions 边界条件”任务中在机架受力面上添加载荷,并在其底面上分别施加“Z 方向”约束。施加边界条件后的机架零件有限元模型如图5、6 所示。

图5 施加边界条件(挤压)后的机架零件有限元模型Fig.5 Finite element model of frame after exerting boundary conditions (extrusion)

图6 施加边界条件(预压)后的机架零件有限元模型Fig.6 Finite element model of frame after exerting boundary conditions (prepressing)

3.3 划分网格

在“Meshing 划分网格”任务中采用Solid 线性四面体单元对机架零件模型进行自由式网格划分,单元体长度100,每个单元有4 个节点,4个面,每个节点有3 个平移自由度。机架零件模型共生成29220 个节点,划分出9173 个单元,划分出的有限元模型如图7 所示。

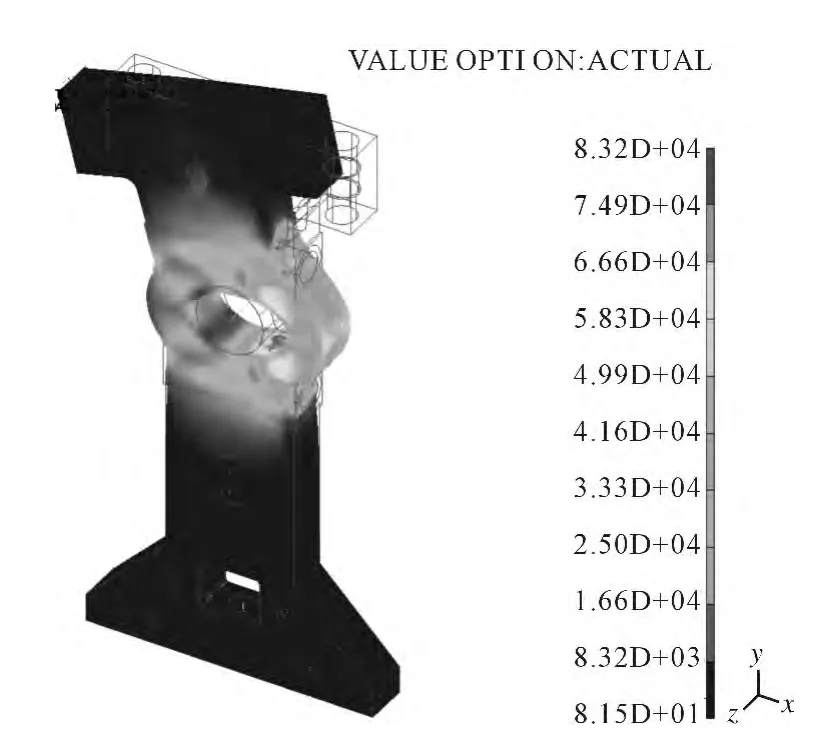

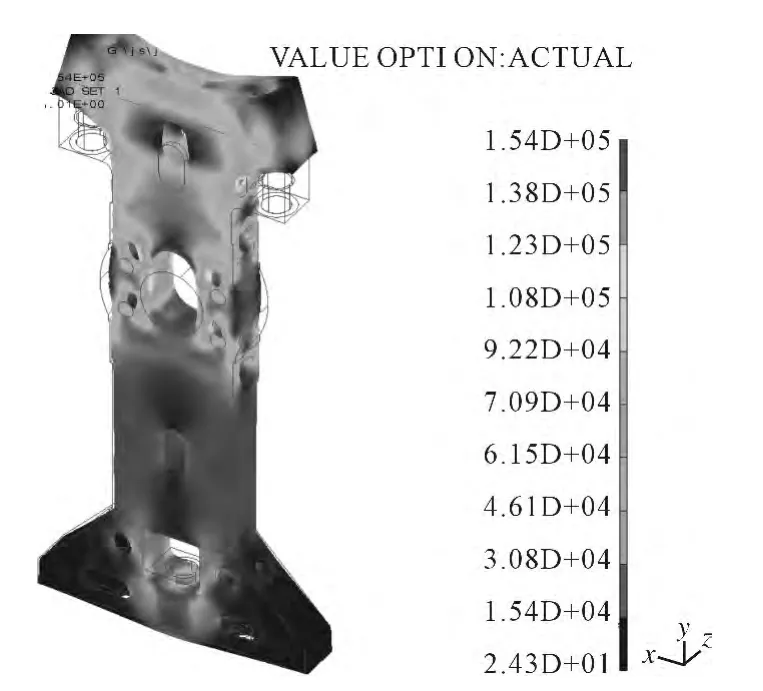

3.4 计算结果分析

在“Model Solution 模型计算”任务中对机架模型进行分析计算。在“Post Processing 后期处理”任务中可以得到机架有限元模型在受载之后,每一个节点所承受的最大、最小主应力,等效应力、支反力、应变能以及位移等。机架模型节点受力分布以及位移变形云图见图8、9 所示。

图7 机架零件有限元模型网格划分图Fig.7 Finite element model of frame after meshing

图8 机架零件有限元模型应力应变云图(挤压)Fig.8 Stress and strain figure of frame (extrusion)

图9 机架零件有限元模型应力应变云图(预压)Fig.9 Stress and strain figure of frame (prepressing)

计算结果见表1。通过对表1 中有限元计算结果的分析可以看出,机架最恶劣的受力状况出现在挤压机满负荷预压时。

表1 机架有限元计算结果Tab.1 Result of finite element calculation

机架材质为ZG35CrMo,采用正火+回火处理,其强度极限和屈服极限分别为σb=590 MPa和σs=395 MPa[8],此时的安全系数分别为nb=3.8 和ns=2.6,挤压机机架的安全系数ns=2.5~5[9],显然本机架的安全系数满足要求。

4 机架应力的实测和结果比较

4.1 电阻应变法测定应力

电测法是借助于应变仪,将应变转为电量的测量方法。电测法中应用最广泛的是电阻应变测试法,基本原理是用电阻应变片测定构件表面的线应变,再根据应变-应力关系确定构件表面应力状态的一种实验应力分析方法。这种方法是将电阻应变片粘贴在被测构件表面,当构件变形时,电阻应变片的电阻值将发生相应的变化,然后通过电阻应变仪将此电阻变化转换成电压(或电流)的变化,再换算成应变值或者输出与此应变成正比的电压(或电流)的信号,由记录仪进行记录,就可得到所测定的应变或应力。

4.2 机架应力测量方案

只检测预压时机架变形应力应变的情况。

在每个机架T 型头圆弧过度处贴2 枚工作应变计,如图10 所示。工作应变计与温度补偿片组成半桥测量电路,采用YJ26 型静态电阻应变仪[10]。通过材料试验机对模型机架加载(设备预压工作状态),按2.5 MN 增量加载至12.5 MN(对应于单个机架实际承载6.25 MN),并逐点进行应变测量。

图10 机架测试贴片图Fig.10 The location of test strips on the frame

4.3 结果比较

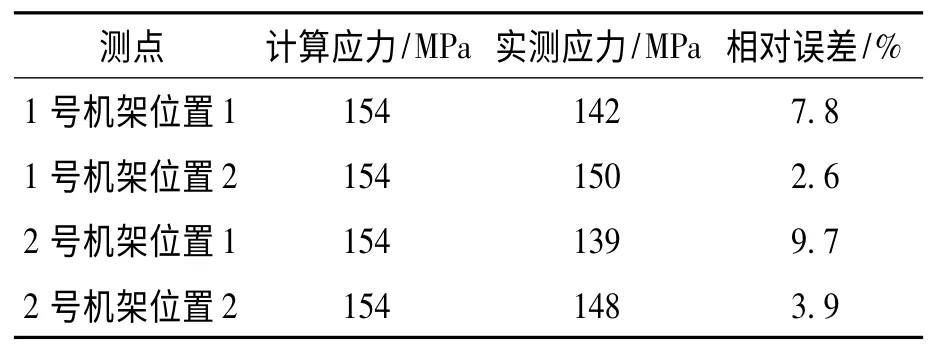

表2为机架应力实测结果与计算结果比较。从表中可以看出,实测结果与计算结果比较接近。

表2 机架应力实测结果与有限元计算结果比较Tab.2 Comparison of result of finite element calculation with the result of measure

5 结论

(1)通过对机架模型在满负荷工作状态下的应力和应变情况分析,可以认为该机架零件的结构设计是合理的,有限元分析为机架零件结构参数的优化设计提供了有力的理论参考。

(2)通过有限元分析可以看到,机架应力最大值发生在机架T 型头圆弧过度处,因此在零件加工制造时应特别注意采取相应制造工艺来保证零件质量:铸件应力值最高的过渡圆弧部位进行磁粉探伤和超声波探伤;提高过渡圆弧部位加工精度至Ra3.2。

[1]蒋文忠.炭素机械设备[M].北京:冶金工业出版社,2010.

[2]魏征宇,薛峰,惠友谊,等.一种新型炭素挤压机恒温压头简介[J].炭素技术,2011(2).

[3]魏征宇,薛峰,邹敏,等.立捣卧挤式炭素挤压机抽真空装置[J].炭素技术,2011(4).

[4]钱湛芬.炭素工艺学[M].北京:冶金工业出版社,2004.

[5]李圣华.石墨电极生产[M].北京:冶金工业出版社,1997.

[6]廖日东.I-DEAS 实例教程有限元分析[M].北京:北京理工大学出版社,2003.

[7]崔凤奎.I-DEAS 机械设计[M].北京:机械工业出版社,2004.

[8]《重型机械标准》编写委员会.重型机械标准[M].北京:中国标准出版社,1998.

[9]徐灏.安全系数与许用应力[M].北京:机械工业出版社,1981.

[10]何小兵.直流供桥式动态电阻应变仪频响的检定[J].现代计量测试,1996(5).