带有嵌件充模过程中熔接线形成的数值实验研究

2015-04-07李俊林杨斌鑫

王 芳,李俊林,杨斌鑫

(太原科技大学应用科学学院,太原 030024)

带有嵌件充模过程中熔接线形成的数值实验研究

王 芳,李俊林,杨斌鑫

(太原科技大学应用科学学院,太原 030024)

采用基于同位网格的有限体积方法耦合Level Set方法,求解了黏弹性流体具有相变的气-液两相充填模型;模拟出了黏弹性流体在带有嵌件的型腔充模过程中熔接线区域以及壁面凝固层的形成过程;得到了充填过程中熔接线区域的界面运动情况,得到了充模结束时型腔内压力、应力等物理量的分布,得到了与实验结果一致的应力集中以及应力双折射现象;并讨论了注射速度、熔体温度对熔接线区域厚度的影响。研究发现:注射速度越高,熔接线区域越薄;熔体温度越高,熔接线区域越薄,所以提高注射速度、熔体温度可以使熔接线区域变薄或消失。

充模;黏弹性;嵌件;相变;熔接线

熔接线是注塑成型制品最严重的成型缺陷之一,其对制品强度有着重要的影响,很多制品的开裂就是从熔接线处开始的,因此国内外大量学者对如何控制熔接线的长度和厚度进行了广泛的研究[1-4]。国外学者基于粘度模型和三维模型也开发了注塑成型的CAE软件,如Moldex3D,Moldflow等。目前,流动数值模拟软件包虽然能模拟出熔接线的起始位置和进一步发展,以及结合具体的实验分析,研究热历史对熔接线物理行为的影响,但都无法详细地模拟出两股不同方向流动的熔体在前沿熔接过程中的细节行为。在充模过程中,当型腔内不同方向流动的两股熔体相遇或者熔体温度比型腔壁面温度高得多时,在两股熔体相遇的地方或者型腔壁面的附近,由于熔体温度的降低,使得熔体黏度增大,熔体发生固化,这就是所谓的“凝固层”或者“相变”,从而形成熔接线区域。Yang等[5]给出了等温充模过程中捕捉熔接线的算法,但只是模拟出了充模过程中熔接线的位置,没有研究不等温充模过程中熔接线区域的形成。王芳等[6-7]建立了非牛顿流体在充模过程中带有相变的气-液两相模型,同时建立了一个对型腔内熔体和气体都适用的修正焓方法来描述充模过程的相变,模拟了非牛顿流体在充模过程中的凝固现象。本文利用上述模型进一步研究了黏弹性熔体在带有嵌件的型腔充模过程中熔接线区域的形成过程,给出了熔接线区域温度、应力等物理量的分布,并讨论了注射速度、熔体温度不同对熔接线区域厚度的影响。

1 气-液两相非等温模型

[7]

1.1 界面捕捉控制方程

本文采用修正的Level Set方法捕捉熔体流动的界面演化,控制方程如下[8]:

(1)

重新初始化方程:

(2)

其中φ为Level Set函数,它的零等值面为界面位置,t为时间,u为速度矢量,tr是重新初始化的伪时间,sgn(φ0)为φ的符号函数,表达式如下:

其中ε为界面宽度,一般取ε=△x.

1.2 流体控制方程

1.2.1 运动方程

气、液两相被处理为不可压缩流体,型腔内的气相为牛顿流体,型腔内的液相为黏弹性熔体,采用能够描述聚合物浓厚体系的拉伸行为和剪切的SXPP(SingleExtendedPom-Pom)模型描述黏弹性聚合物熔体的本构关系。通过Heaviside函数将牛顿流体和黏弹性流体的运动方程统一为一个方程组,然后对方程组进行无量纲化可得[9]:

(3)

(4)

(5)

本构方程:

(6)

且:ρ(φ)=ρg/ρm+(1-ρg/ρm)Hε(φ),

η(φ)=ηg/ηm+(1-ηg/ηm)Hε(φ)

其中ρ为密度,u、v分别为沿x方向、y方向的速度,p为压力,η为黏度,β为牛顿黏度与总黏度的比值,下标g、m分别表示气相和熔体相。当Hε(φ)=1时,方程组(3)-(5)为熔体相的运动方程,当Hε(φ)=0时,方程组(3)-(5)为气相的运动方程。τxx,τxy及τyy为应力,本构方程(6)中的常数和函数m,Ψ,∧,SΨ的定义与文献[7]一致。

1.2.2 能量方程

充模过程在很多情况下是非等温的,并且在充模过程中,当熔体温度比模壁温度高得多或者不同方向流动的两股熔体相遇时,在模壁的附近或者两股熔体相遇的地方,由于熔体温度的降低,黏度增高,使聚合物开始固化,这就会发生相变。相变对于研究熔接线区域的形成有很大影响,鉴于此本文采用文献[7]建立的同时考虑型腔内气体和熔体的修正焓模型描述由于熔体相变而产生的熔接线区域。1.2.2.1 气、液两相能量方程

与运动方程类似,通过引入的Heaviside函数可将黏弹性流体和牛顿流体的能量方程统一为一个方程,再无量纲化[9],即:

(7)

其中C是比热,T是温度,K是导热系数,σ柯西应力张量,σ=-pI+ηD,I是单位张量,D是应变张量,C(φ)=Cg/Cm+(1-Cg/Cm)Hε(φ),K(φ)=Kg/Km+(1-Kg/Km)Hε(φ),Peclet数Pe=ρmCmUL/Km,Brinkman数Br=ηmU2/KmT0.

1.2.2.2 相变模型

(8)

且:

Tl=Tg+(Tm,l-Tg)Hε(φ),

Ts=Tg+(Tm,s-Tg)Hε(φ),

LH=Lg+(Lm-Lg)Hε(φ),

Cl=Cg+(Cm,l-Cg)Hε(φ),

Ch=Cg+(Cm,h-Cg)Hε(φ),

Cs=Cg+(Cm,s-Cg)Hε(φ),

Kl=Kg+(Km,l-Kg)Hε(φ),

Kh=Kg+(Km,h-Kg)Hε(φ),

Ks=Kg+(Km,s-Kg)Hε(φ)

其中,下标l、h、s分别表示熔体相的液体状态、模糊状态、固体状态。Tg表示气相的温度,Tm,l、Tm,s分别表示熔体相为液状、固状的温度临界值,LH为潜热,Lg、Lm分别表示气相和熔体相的潜热值,Cm,l为熔体液状时焓随温度的变化率,Cm,h、Cm,s含义类似。当Hε(φ)=0时,H与T的关系为焓与气体温度的关系,当Hε(φ)=1时,H与T的关系为焓与熔体温度的关系。Km,l、Km,h、Km,s分别表示熔体相为液状、糊状、固状时的导热系数。

本文的熔体为黏弹性流体,故能量方程不仅要考虑弹性的作用,还要能反映熔体黏度变化的黏度模型,本文的黏度模型为满足七参数Cross-WLF的黏度模型[10]。

综上,方程组(1)-(6),(8)共同构成了黏弹性流体在充模过程带有相变的气-液两相模型。

2 数值模拟与结果

动量方程、能量方程以及本构方程采用基于同位网格的有限体积方法求解,LevelSet方程及其重新初始化方程利用高分辨率格式求解,其中采用五阶WENO(WeightedEssentiallyNon-oscillatory)格式对空间进行离散,采用三阶TVD-Runge-Kutta格式对时间进行离散。

2.1 计算区域与参数设置

图1 计算区域及初始界面Fig.1 Computational area and initial interface

计算区域与初始熔体界面如图1所示,计算区域的长和宽分别为无量纲数10、1,注射口半径为0.5,嵌件位于型腔中部,长和宽分别为0.6与0.4.充模熔体选取为高密度聚苯乙烯(High Density Polyethylene,HDPE),其固化温度为377 K,熔体的材料参数和热特性参数,型腔内气体的热特性参数与文献[7]一致。

2.2 熔体前沿界面演化过程

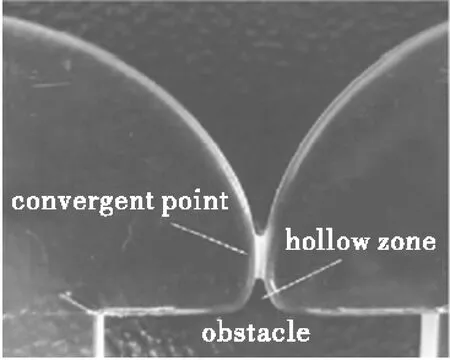

图2给出了型腔壁面温度Twall=303 K,熔体温度Tmelt=420 K,注射速度u=-20×(y-0.5)2+5,y∈[0,1]时,黏弹性熔体前沿界面在充模过程中随时间的演化过程。由图可以看出:熔体流过嵌件分成四股熔体相向流动,上、下各两股熔体在嵌件上、下方一定距离的地方相遇,在最初相遇点和嵌件之间产生一个空洞;相遇后熔体一方面要朝型腔上、下壁面方向继续流动,另一方面,一部分熔体要从最初相遇处朝向嵌件方向流动以弥补最初相遇时产生的空洞;随着充填流动的进一步发展,嵌件后空洞被填平,而两股熔体的流动形式由最初的相向流动逐渐过渡到并行汇合流动。这与图3所示文献[11]的实验结果完全一致。

图2 充填过程不同时刻的界面演化情况(Twall=303 K,Tmelt=420 K,u=-20×(y-0.5)2+5,y∈[0,1])

Fig.2 Interface evolution at different time during mould-filling process(Twall=303 K,Tmelt=420 K,u=-20×(y-0.5)2+5,y∈[0,1])

图3 文献[11]中实验观察到的两股熔体相遇在嵌件上方形成空隙的情况

Fig.3 The experimentally-observed hollow zone when two melt streams meet above the insert in reference[11]

Twall=303 K,Tmelt=420 K,u=-20×(y-0.5)2+5,y∈[0,1]图4 充模结束时型腔内的压力分布Fig.4 Pressure distribution at the end of the mould-filling process

2.3 型腔内的压力分布

图4给出了Twall=303 K,熔体温度Tmelt=420 K,注射速度u=-20×(y-0.5)2+5,y∈[0,1]时,充模过程中结束时型腔内的压力分布,由图可见:压力值从注射口到型腔中部两股熔体相遇处依次递减,型腔口的压力值始终保持最大。

2.4 充模过程中熔接线区域的形成

在注塑成型过程中,当采用多浇口或型腔中存在孔洞、嵌件、以及制品厚度尺寸变化较大时,塑料熔体在模具内会发生两个方向以上的流动,当两股熔体相遇时,就会在制品中形成熔接线。 图5(a)、5(b)分给出了在型腔壁面温度和熔体温度相同条件下(Twall=303 K,Tmelt=420 K),注射速度分别为u=-4×(y-0.5)2+1,y∈[0,1]和u=-20×(y-0.5)2+5,y∈[0,1]时两股熔体相遇时形成的熔接线区域以及熔体在较冷的壁面附近因凝固而形成的壁面凝固层。由图可以看出,在两种不同注射速度下,熔接线区域的厚度均为壁面凝固层的2倍左右,这与文献[1]的实验结果是一致的。比较图5(a)和图5(b)发现:图5(a)中的熔接线区域比图5(b)的厚,这是由于注射速度越小,熔体在型腔内滞留时间越长,熔体前沿附近温度下降就越多,从而形成较厚的熔接线区域。

图6(a)、6(b)分给出了相同注射速度(u=-20×(y-0.5)2+5,y∈[0,1])和相同壁面温度(Twall=303 K)条件下,不同熔体温度对熔接线区域的影响。可以明显看出,熔体温度越高,熔接线区域厚度越薄,熔接线区域的厚度仍然是壁面凝固层的2倍左右。所以提高熔体温度也是使熔接线区域厚度变薄的有效方法。

图5 注射速度对熔接线区域的影响(Twall=303 K,Tmelt=420 K)

Fig.5 Influence of injection velocity on weld line(Twall=303 K,Tmelt=420 K)

图6 熔体温度对熔接线区域的影响(Twall=303 K,u=-20×(y-0.5)2+5,y∈[0,1])Fig.6 Influence of melt temperature on weld line (Twall=303 K,u=-20×(y-0.5)2+5,y∈[0,1])

2.5 应力集中现象

图7给出了Twall=303 K,Tmelt=420 K,u=-20×(y-0.5)2+5,y∈[0,1]时,黏弹性熔体充模结束时(t=284△t)第一法向应力差的分布。由图可以看出:两股熔体界面的相遇处、嵌件壁面及拐角处的第一法向应力差的值比较大,原因是在这些地方存在着复杂的剪切和拉伸现象,从而产生了应力集中现象,这对于制品的性能是不利的,很容易造成制品开裂。

Twall=303 K,Tmelt=420 K,u=-20×(y-0.5)2+5,y∈[0,1]

2.6 应力双折射现象

两股熔体在嵌件后方接触点处相遇后,并行汇合流动形成熔接线,由于熔体绕过嵌件一定距离后其流动受到扰乱的程度逐步减小,因此分子取向变化较小。另外,在熔体相遇后既有朝嵌件方向的熔体流动,又有朝制品末端方向的熔体并行汇合流动,且二者流动方向相反。一般来说,注塑充填过程中沿熔体流动方向剪切作用变弱,流动平面内双折射值降低[11]。因而熔接线处条纹级数变化趋势和制品末端处相反,即双折射变化趋势相反,也就是说,嵌件后熔接线区域双折射分布先较快增大,到制品末端处逐渐减小,制品流动平面内双折射最大值出现在嵌件后一定距离处。图8(a)、图8(b)分布给出了本文数值模拟中充模结束时型腔中的主应力分布与制品成型后实验观察到的流动平面内应力双折射现象的比较,由于此处数值模拟未涉及保压及冷却过程,故与制品成型后的实验结果有一定差别,但嵌件后的主应力分布与实验结果一致。

图8 应力双折射数值模拟与实验的比较Fig.8 The comparison of stress birefringence between numerical simulation and experimental results

3 结论

采用基于同位网格的有限体积方法耦合Level Set方法,求解了黏弹性流体具有相变的气-液两相充填模型;模拟出了黏弹性流体在带有嵌件的型腔充模过程中熔接线区域以及壁面凝固层的形成过程;得到了充填过程中熔体的界面演化情况,并详细刻画了熔接线区域的界面运动情况,得到了压力、应力等物理量的分布,得到了与实验结果一致的应力集中以及应力双折射现象并进行了相应的分析;讨论了注射速度、熔体温度对熔接线区域厚度的影响。研究发现:注射速度越高,熔接线区域越薄;熔体温度越高,熔接线区域越薄,所以提高注射速度、熔体温度可以使熔接线区域变薄或消失。

[1] FELLAHI S,FAVIS B D,FISA B.Weld line strength in injection molded HDPE/PA6 blends:influence of interfacial modification[J].Journal of Applied Polymer Science,1995,57(11):1319-1332.

[2] KOBAYASHI Y,TERAMOTO G,KANAI T.The unique flow of polypropylene at the weld line behind an obstacle in injection molding[J].Polymer Engineering & Science,2011,51(3):526-531.

[3] 刘春太.基于数值模拟的注塑成型工艺优化和制品性能研究[D].郑州:郑州大学,2003.

[4] 冯良为,岑运福,杨军,等.塑件熔接缝形成的理论研究[J].模具工业,2001,239(1):34-36.

[5] YANG B X,OUYANG J,ZHENG S P,et al.Simulation of polymer molding filling process with an adaptive weld line capturing algorithm[J].Int J Mater Form,2012,5:25-37.

[6] WANG F,LI J L,YANG B X,et al. Modeling and simulation of non-newtonian fluid mold filling process with phase change[J].CMES-Computer Modeling in Engineering and Sciences,2013,95(1):59-85.

[7] 王芳,李俊林,杨斌鑫.黏弹性流体充模过程中凝固现象的数值模[J].物理学报,2014,63 (8):084601-1--084601-8.

[8] SUSSMAN M,FATEMI E,SMEREKA P,et al.An improved level set method of incompressible two-phase flows[J].Computers and Fluids,1998,27:663-680.

[9] 杨斌鑫,欧阳洁.黏弹性熔体充模流动诱导残余应力模拟[J].物理学报,2012,61(23):234602-1-234602-8.

[10] BORONAT T,SEGUI V J,PEYDRO M A,et al.Influence of temperature and shear rate on the rheology and processability of reprocessed ABS in injection molding process[J].Journal of Materials Processing Technology,2009,209(5):2735-2745.

[11] 韩建,申长雨,刘春太,等.注射成型熔接线区域流动诱导双折射行为[J].化工学报,2008,59(5):1305-1309.

Numerical and Experimental Research on Weld Line Forming in Viscoelastic Mould-filling Process with an Insert in the Cavity

WANG Fang,LI Jun-lin,YANG Bin-xin

(School of Applied Science,Taiyuan University of Science and Technology,Taiyuan 030024,China)

The gas-liquid two-phase model for the simulation of viscoelastic fluid mould-filling process with the consideration of phase change is solved by finite volume method with non-staggered grid.The level set method is used to capture the interface evolution in the mould-filling process.The weld line zone and the frozen layer forming processes are simulated numerically.The interface involution,especially that of the weld line zone,is given in detail.The distributions of physical quantities such as frozen layer,pressure and stress distribution are given.Stress concentration and stress birefringence phenomena are captured and analyzed in detail,which are in well agreement with experimental results.The weld line zone under different temperatures and injection velocity are discussed.Numerical results show that increasing the temperature of melt and injection velocity is a better way to get weld line zone to be thinner or disappearing.

mould-filling,viscoelastic,insert,phase change,weld line

1673-2057(2015)01-0075-06

2014-10-16

国家自然科学基金(51078250);山西省自然科学基金(2014011009-2,2012011019-2);山西省研究生优秀创新项目(20133117);太原科技大学博士基金(20112011)

王芳(1977-),女,副教授,博士研究生,主要研究方向为科学与工程计算的理论与方法。

TQ026.7

A

10.3969/j.issn.1673-2057.2015.01.016