智能化带式输送机自移机尾的研发

2015-04-07李建华

李建华

(1.山西煤矿机械制造有限责任公司,太原 030031;2.煤炭综采装备山西省重点实验室,太原 030031)

智能化带式输送机自移机尾的研发

李建华1,2

(1.山西煤矿机械制造有限责任公司,太原 030031;2.煤炭综采装备山西省重点实验室,太原 030031)

智能化带式输送机自移机尾在原有带式输送机自移机尾的基础上,通过结构创新引进PLC自动控制系统,将手动调整自移机尾移动与调偏,转化为控制系统对自移机尾运动过程实施全程监测,并将监测信号反馈给控制中心,由控制系统操作液压缸的活动来实现自移机尾自动前移、自动调偏的智能化过程。

智能化;自移机尾;自动控制;传感器

随着采煤工业的发展和科学技术的进步,为满足高产高效集约化矿井的生产需求,多种型式、多种功能的带式输送机自移机尾在煤矿井下综采工作面大量使用。带式输送机自移机尾是综采高效机械化采煤工作面顺槽运输设备之一[1],用来连接桥式转载机和顺槽带式输送机,具有自移、调偏等功能,调整因地面不平整、载荷不均等原因造成的胶带跑偏,人工对皮带跑偏的调整是复杂、繁琐的,常常由于调整不及时造成皮带跑偏磨损严重。目前国内、外对皮带机自移机尾的研究,主要从机械结构上进行优化、创新来达到及时准确的调整皮带机自移机尾的目的,但往往效果不明显,具有滞后作用,而机电液结合通过自动控制实现顺槽带式输送机自移机尾各项功能智能化来达到以上目的的研究还是空白。

1 智能型自移机尾结构设计

根据当前通用带式自移机尾手动调整机尾跑偏、前移时出现的问题,山西煤矿机械制造有限责任公司在通用自移机尾结构基础上,引入PLC自动控制功能对其实施状态进行连续监测,根据监测数据,带式自移机尾按照集控指令自动进行姿态调整避免了皮带跑偏,以及按照推移步距指令进行自动前移,实现了带式自移机尾的智能化,极大的缩短了工作面推进的准备时间,降低了工人的劳动强度,改善了工作面环境。

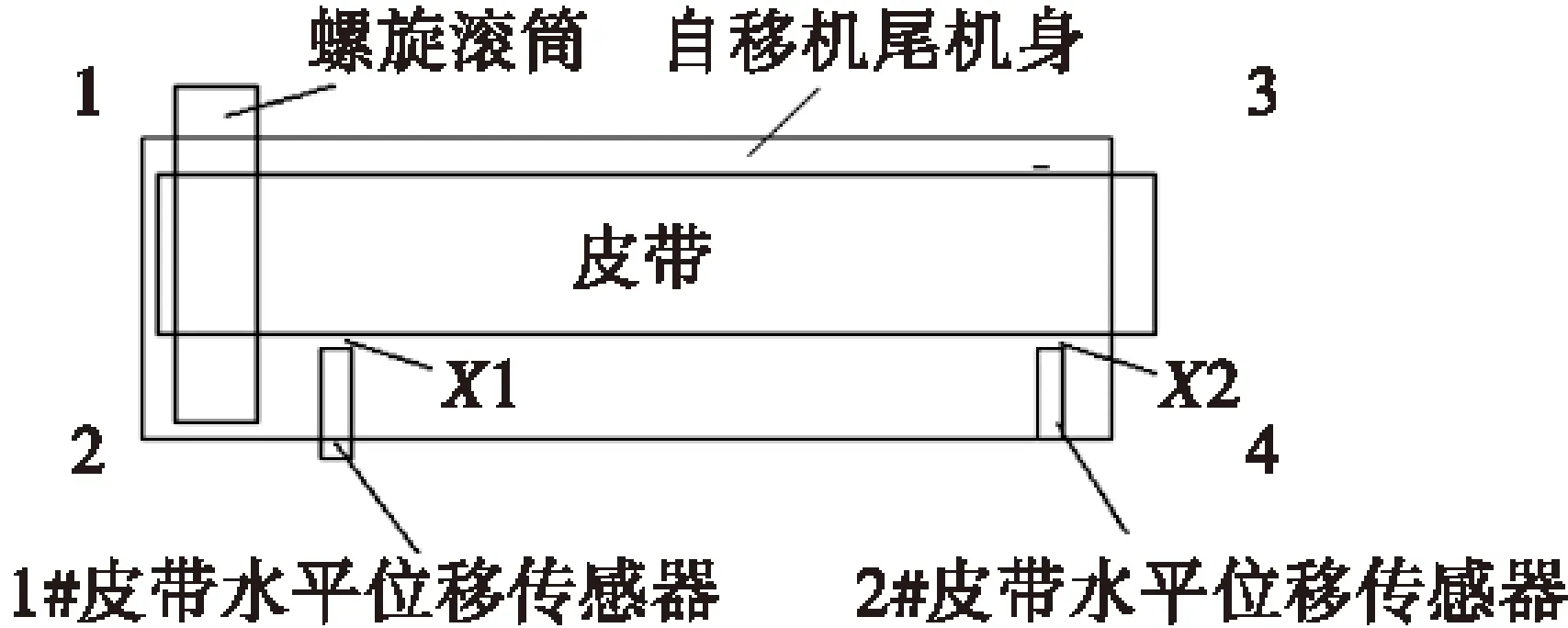

智能型带式输送机自移机尾主要由尾端架、中间机架、游动小车、头端架、浮动托辊架、自动控制系统等组成[2]。如图1所示。为实现其智能化,尾端架靠近螺旋滚筒附近两侧及头端架靠近皮带进口两侧安装有皮带跑偏位移传感器,安装后传感器感应面距皮带大约70-80 mm.尾端架尾部设计圆滑,避免与转载机后槽体干涉。

1-浮动托辊架,2-头端架,3-自动控制系统,4-游动小车,5-中间机架,6-尾端架图1 自移机尾主要结构Fig.1 Main structure of belt matilda

中间机架的卸料段采用一种耐磨衬板,此种耐磨衬板通过螺栓与中间机架相连,便于磨损后更换;且弹性更大,对煤块卸载具有一定的缓冲作用,避免砸伤皮带。推移油缸设计为单行程2 700 mm的伸缩护套缸,可满足工作面“三刀一推”作业方式,油缸布置于机身两侧,一端与头端架通过销轴联接,一端与小车相联,降低了机身的有效高度,同时护套减少了煤对伸出油缸的腐蚀,提高了推移缸的可靠性,此外机尾前行由油缸拉力变为推力,使自移机尾前行更加迅速。

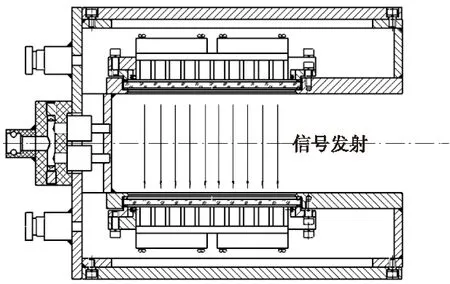

跑偏传感器采用U型结构,分别安装于自移机尾的前后左右四个位置;当皮带从U型槽内部通过,皮带四个角无论那个发生偏移,都能通过跑偏传感器获取其偏移量,跑偏传感器见图2,内部采用对射型结构,一方接受,一方发射。

图2 跑偏传感器Fig.2 Deflection sensor

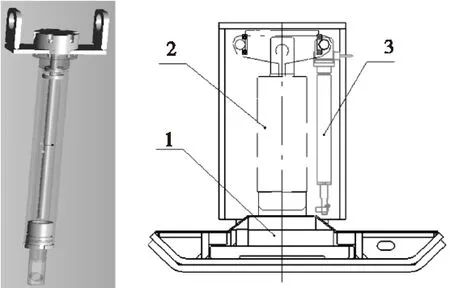

立缸传感器组件与立缸处于平行位置,是用来测量立缸行程,立缸运动带动立缸传感器运动,立缸的行程通过立缸传感器测量出来,立缸传感器组件由传感器与油缸组成,传感器由传感器探杆与磁环两部分组成;磁环在探杆上相对运动,磁环的位置被感测出来,传感器探杆安装于油缸的底端,传感器磁环安装于活塞的底部,活塞内部设计为空心,方便探杆在活塞内部运动,当活塞运动时,磁环伴随活塞与探杆形成相对运动,磁环在探杆上滑过的距离就是立缸的行程,见图3所示。

1-滑靴,2-立缸,3-立缸传感器组件图3 立缸传感器组件及其安装位置Fig.3 Sensor of the vertical cylinder and its mounting position

2 智能型自移机尾动作过程

转载机机头通过销轴与自移机尾游动小车联接,当转载机前移时,机头与小车一起在中间机架轨道上运动,转载机移动到位后,位于机身两侧的油缸随小车缩回,同时自移机尾机身两侧的四个立缸将活动滑靴收回,此时固定滑靴撑地,自移机尾以转载机为支点,位于两侧的护套缸推移实现自移机尾前移,到位后四个立缸将活动滑靴着地,固定滑靴离地,然后通过两侧立缸与活动滑靴中水平缸的调整来纠正自移机尾前进过程中的皮带跑偏[3]。

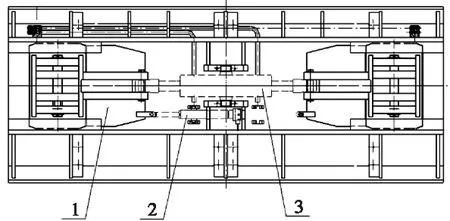

在手动控制基础上引入PLC自动控制系统,实现自移机尾整个运动过程的自动控制;首先根据自移机尾行程及灵敏度确定水平推移传感器的个数,将水平推移位移传感器布置于中间机架一侧,处于小车行程范围内,感应器安装于游动小车上,当转载机前移时,感应器伴随小车与转载机机头一块运行,传感器依次扫描感应器来记录推移油缸的行程,并将信号实时传输给PLC控制系统,系统接收到转载机到位信息后,发送指令到控制立缸的电磁阀,阀口打开,立缸将活动滑靴收起,到达一定位置后,立缸内传感器发出到位信息给PLC,阀口关闭,固定滑靴撑地,PLC发送指令到推移油缸控制阀,阀口打开,推移油缸推移机尾,到位后,水平推移传感器发送信号到PLC,PLC发送指令到控制阀,将推移油缸控制阀关闭,立缸控制阀打开,活动滑靴着地,固定滑靴收起;带式自移机尾在移动过程中造成的机身倾斜及皮带跑偏则需调整机身两侧立缸与机身底下的水平缸;双伸缩水平缸的两端分别与滑架中的滑座铰接;滑座与立缸联接,水平缸中布置位移传感器,控制水平缸的运动。如图4所示。

1-滑座,2-水平缸传感器,3-水平缸图4 水平缸传感器及其安装位置Fig.4 Sensor of the horizontal cylinder and its mounting position

此外机身上镶嵌二维倾角传感器,机身的倾斜与俯仰状态通过传感器反应给PLC;皮带在机尾内部的运动情况,则通过尾端架中螺旋滚筒附近和头端架附近的皮带跑偏传感器获得信号监测;控制系统将跑偏传感器与二维倾角传感器获取的信号进行整理,经过PLC程序编程判断皮带在机尾内部是否跑偏,是否需要调整;然后根据判断结果发送指令调整控制立缸与水平缸电磁阀的动作,来实现调偏功能,进而实现带式自移机尾的智能化。

3 皮带纠偏原理及过程

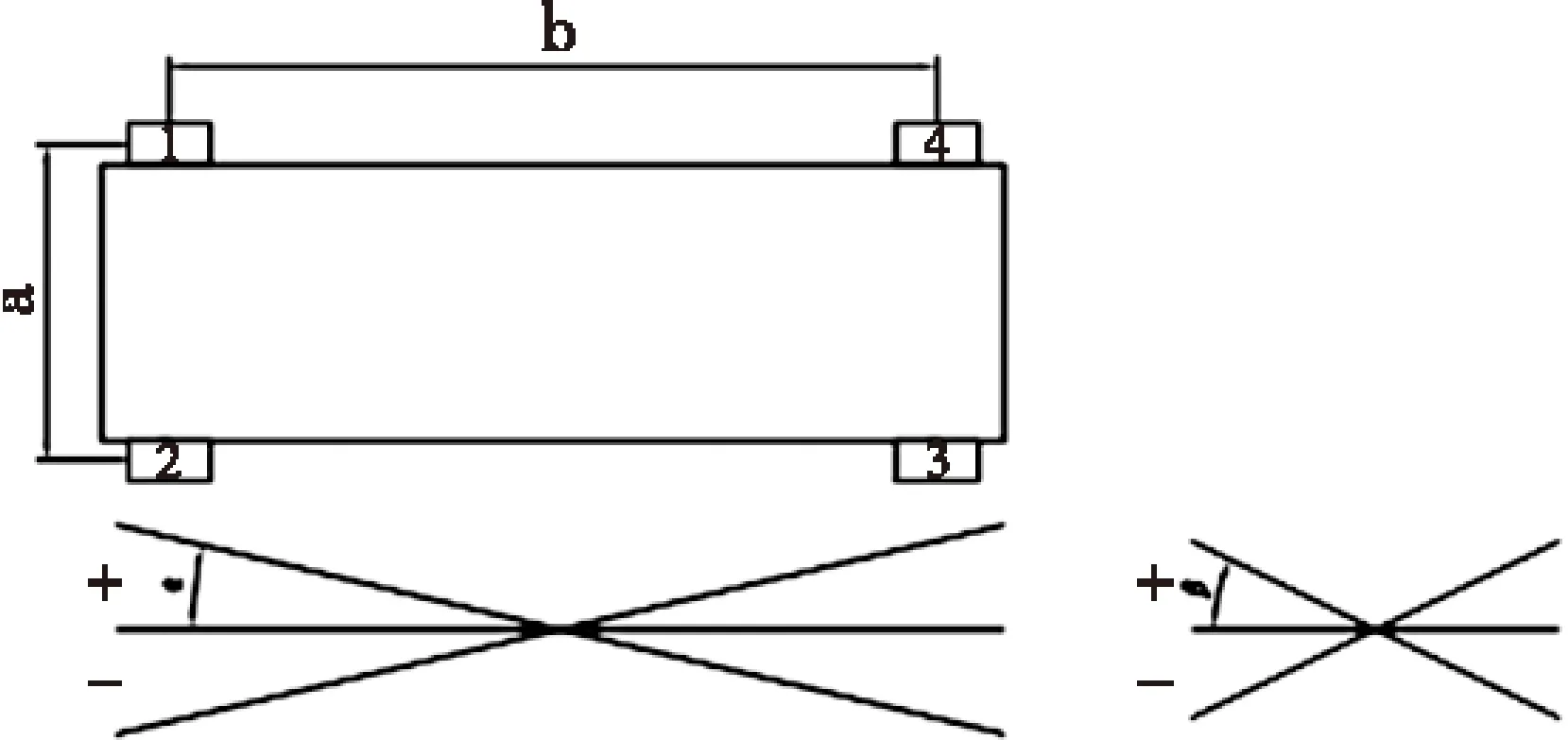

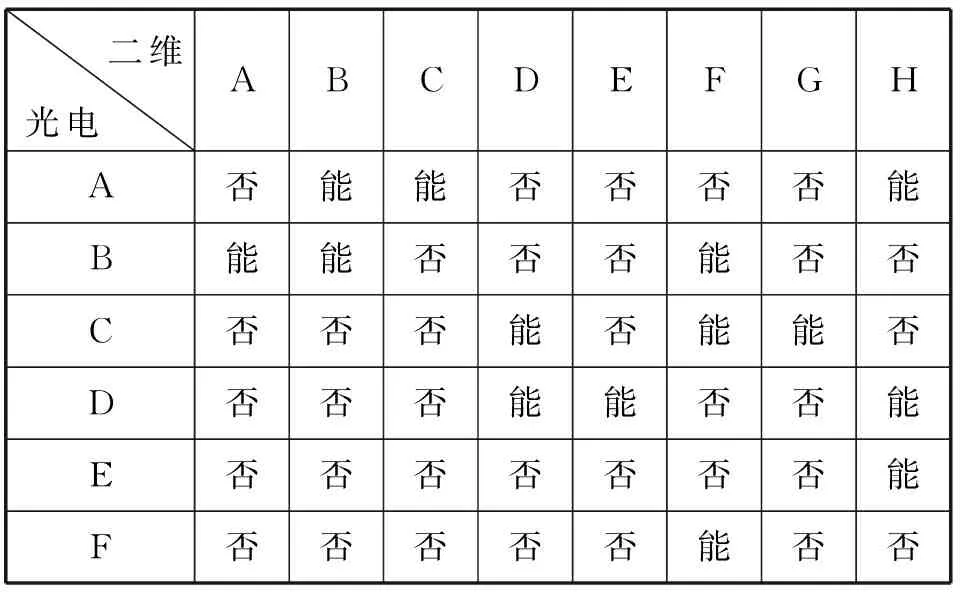

二维倾角传感器测量所得的皮带自移机尾俯仰角α和横滚角β,且α、β为矢量,1、2、3、4分别为前后左右四个立缸;根据α、β所处的不同角度,可以得出立缸以下状态:

图5 二维倾角传感器测量原理图Fig.5 Measurement principle diagram of two-dimensionalinclination sensor

A:α为+,β为+时;1号缸位置最高;

B:α为+,β为0时;1、2号缸位置最高;

C:α为+,β为-时;2号缸位置最高;

D:α为-,β为0时;3、4号缸位置最高;

E:α为-,β为+时;3号缸位置最高;

F:α为0,β为+时;1、4号缸位置最高;

G:α为-,β为-时;4号缸位置最高;

H:α为0,β为-时;2、3号缸位置最高;

图6 水平位移传感器测量原理图Fig.6 Measurement principle diagram of horizontal displacement sensor

图6两个皮带跑偏光电传感器,分别安装在头端架、尾端架进带的两个位置测量数据X1,X2(X1,X2分别为皮带距传感器的位置);皮带正常运行理论值设定为50 ≤X1≤150;50≤X2≤150;X1,X2其中任何一个值超出此范围,程序设定为跑偏。

A:X1<50;50≤X2≤150; 皮带向2方向偏;

B:X1>150;50≤X2≤150; 皮带向1方向偏;

C:X2>150;50≤X1≤150; 皮带向3方向偏;

D:X2<50;50≤X1≤150; 皮带向4方向偏;

E:X2<50;X1<50; 皮带整体向2、4方向偏;F:X1>150;X2>150; 皮带整体向1、3方向偏;

依据皮带跑松不跑紧、跑高不跑低的原理,根据以上光电传感器及二维倾角传感器返回到集控中心的信号制定了可能发生跑偏的情况见表1.

表1 皮带跑偏情况分析表Tab.1 Analysis diagram of belt deviation

集控中心根据表1中的可能性,发信号给安装在自移机尾两侧立缸与滑靴中水平缸中的位移传感器,通过立缸与水平缸的协调运动来实现调偏、调高功能[4]。

4 应用情况

智能型自移机尾是山西煤矿机械制造有限责任公司承担的国家“十二五”智能制造装备发展专项。项目在原有带式输送机自移机尾的基础上,通过结构创新引进PLC自动控制系统将手动调整带式自移机尾移动与调偏,转化为控制系统对自移机尾运动过程实施全程监测,并将监测信号反馈给控制中心,由控制系统操作液压缸的活动来实现自移机尾自动前移、自动调偏的智能化过程。

目前,该机已在山西西山晋兴斜沟煤矿进行井下工业性试验。结果表明,其显著提高了工作效率,解放了劳动力,免除了需要专人长时间的看护,防止皮带跑偏磨损严重,避免了调整过程的繁琐[5],且控制界面的人性化设计,手动操作的遥控式设计,都是以前自移机尾无法实现的。

[1] 温建刚.DZY1600/3100 型可伸缩带式输送机自移机尾的设计[J].机电产品开发与创新,2012,25(4):86-88.

[2] 李洪军,郭奕明,田霜.PDZY1000型带式输送机自移机尾装置的研制与应用[J].山东煤炭科技,2011(5):97-98.

[3] 冯金水.大运量超重型带式输送机自移机尾设计[J].煤炭科学技术,2011,39(11):81-99.

[4] 弓海军.综掘工作面重型胶带运输机自移机尾设计与应用[J].机械与电子,2012(13):116-119.

[5] 王国法.高效综合机械化采煤成套装备技术[M].徐州:中国矿业大学出版社,2008.

Research and Development of Intelligentized Belt Matilda

LI Jian-hua1,2

(1.Shanxi Coal Mine Machinery Manufacture Company Limited,Taiyuan 030031,China;2.Key Laboratory of Shanxi Fully-mechanized Coal-cutting Equipment,Taiyuan 030031,China)

Based on the original belt matilda,the intelligentized belt matilda brought in PLC by means of structure innovation,which transferred manual control system into auto-monitoring system. Signals can give feedback to monitoring center in this new system,and then the control system dirves hydraulic cylinder to accomplish the movement and adjustment of belt matilda.

intellientize,belt matilda,auto-control,sensor

1673-2057(2015)01-0064-04

2014-10-28

国家“十二五”专项(20112548)

李建华(1964-),男,高级工程师,主要研究方向为煤矿机械制造。

TD822

A

10.3969/j.issn.1673-2057.2015.01.013