LY12螺栓孔裂纹失效分析

2015-04-03卢维富齐东栋邓承佯李善勋

卢维富,齐东栋,邓承佯,李善勋,窦 军

(1.中航工业洪都,江西 南昌330024;2.驻320厂军事代表室,江西 南昌330034)

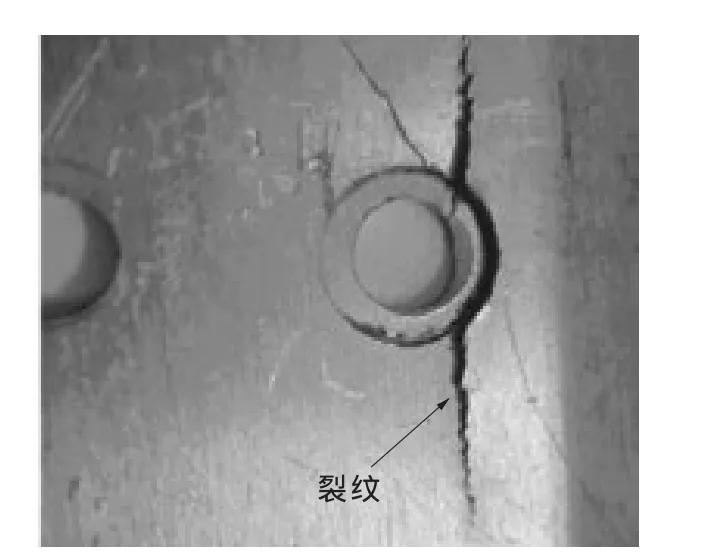

在对弯臂机械结构进行维护过程中,发现板材边缘的螺栓孔出现贯穿性伞状裂纹,螺栓孔周边出现了较多的磨损凹坑,且裂纹附近板材上有许多划痕。如图1所示,进一步检查还发现,出现裂纹的板材并没有进行相应的漆层防护。考虑到该部位处于弯臂部位,板材厚度较薄(0.8mm),其承受的载荷多为长时间的交变载荷,裂纹的出现将会对该机械结构的安全性和使用寿命造成影响,因此,有必要对该裂纹的性质和产生原因进行深入分析。

1 试验过程与结果

1.1 零件材质分析

图1 腐蚀实例

对该板材进行成分分析后发现,该零件主要成分为4.0%Cu、1.5%Mg、0.61%Mn等,符合LY12系列铝合金相关铸造标准[1],同时,试样在螺栓孔裂纹区(中耳、左耳及背部)进行维氏硬度检测,其硬度值分别为126.4 HV0.1、127.3 HV0.1和125.7 HV0.1,同样也符合相关的设计标准[2]。因此,该裂纹的产生并非是材料的质量问题。

1.2 断口宏观观察

将出现裂纹的螺栓孔经过超声洗涤干燥后放入Vega Tescan扫描电镜下进行观察可知,断口处并没有发现明显的塑性变形,而螺栓孔边缘出现了明显的划痕和压痕,进一步观察则可发现螺栓孔孔内出现了磨损凹坑形貌。如图2所示。

图2 断口宏观形貌

1.3 断口显微观察

沿裂纹将螺栓孔打开,断口经超声洗涤后再进行观察可知,断口磨损处为裂纹源区,其形貌呈现典型的贝壳状形貌(图3a),说明初始裂纹经过了较长时间的形成过程;其次对裂纹扩展区进行观察可以发现,有明显的放射线存在,说明裂纹的扩展为瞬断过程;对扩展区放大倍数再次进行观察可以发现,裂纹源区附近出现了明显的疲劳条带状形貌等疲劳裂纹特征(图3b、3c)。同时在板材完好处打断可发现,人工打断断口出现了明显的韧窝结构(图3d)。两断口均未发现有明显的冶金缺陷和热加工缺陷。

图3 断口微观形貌

进一步观察可以发现断口被腐蚀产物所覆盖,对腐蚀产物进行能谱分析的结果显示,裂纹源区出现了O和Cl的信号,而裂纹扩展区仅发现O元素信号,且其强度随着放射线的延伸方向不断减弱并明显弱于源区信号强度。

1.4 断口金相观察

在螺栓孔裂纹附近取金相试样,金相组织如图4所示,组织晶界分明,晶界处没有发现任何夹杂物和杂质,同时也没有发现任何结构缺陷和过烧等热处理缺陷。

图4 金相观察

2 综合分析

2.1 受力分析

对于该弯臂螺栓孔的设计中,每个螺栓孔受到结构传递的固定载荷为302.3N,而0.8mm厚的LY12板材对应3mm螺栓的破坏挤压力为1411N,因而其连接强度剩余系数为

该螺栓孔的设计挤压强度足够,静力载荷不会导致螺栓孔的裂纹。

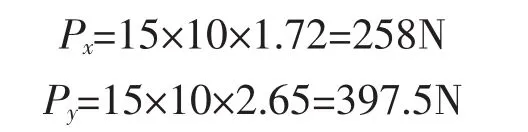

然而在弯臂使用过程中,还会包括过载产生的惯性力的作用,这种外界载荷通常以螺栓受拉的交变形式传递,从而造成板材变形,使螺栓孔和板材之间发生摩擦,导致磨损凹坑的出现。通常过载载荷系数为nx=1.72,ny=2.65(X方向定义为垂直板材,y方向定义为平行于板材)

假定配重载荷由裂纹处4个螺栓承受,则每个螺栓载荷为:

螺栓的破坏挤压力为1411N,则连接强度剩余系数:

螺栓受拉受剪,拉应力:

剪应力:

按照第三强度理论,螺栓破坏强度剩余系数:

由此说明,在过载情况下,连接螺栓孔挤压强度依然不足以直接引发裂纹。

通过以上计算可以看出,螺栓和板材受力不大,强度剩余系数高,但是板材在承受垂直框板平面的力作用情况下,该力不能直接通过其他结构传递出去,框板在此时相当于悬臂梁结构,会对板材产生局部弯曲,引起板材应力偏高。而工程计算方法很难精确计算板材在受局部弯曲情况下的真实应力情况。所以考虑选用通用有限元分析软件Nastran作进一步分析。 板材受到的载荷主要是配重惯性载荷,在有限元模型中,选用惯性载荷(inertial load)加载,载荷系数(load/BC set scale Factor)取9.8,惯性加速度(Trans Accel

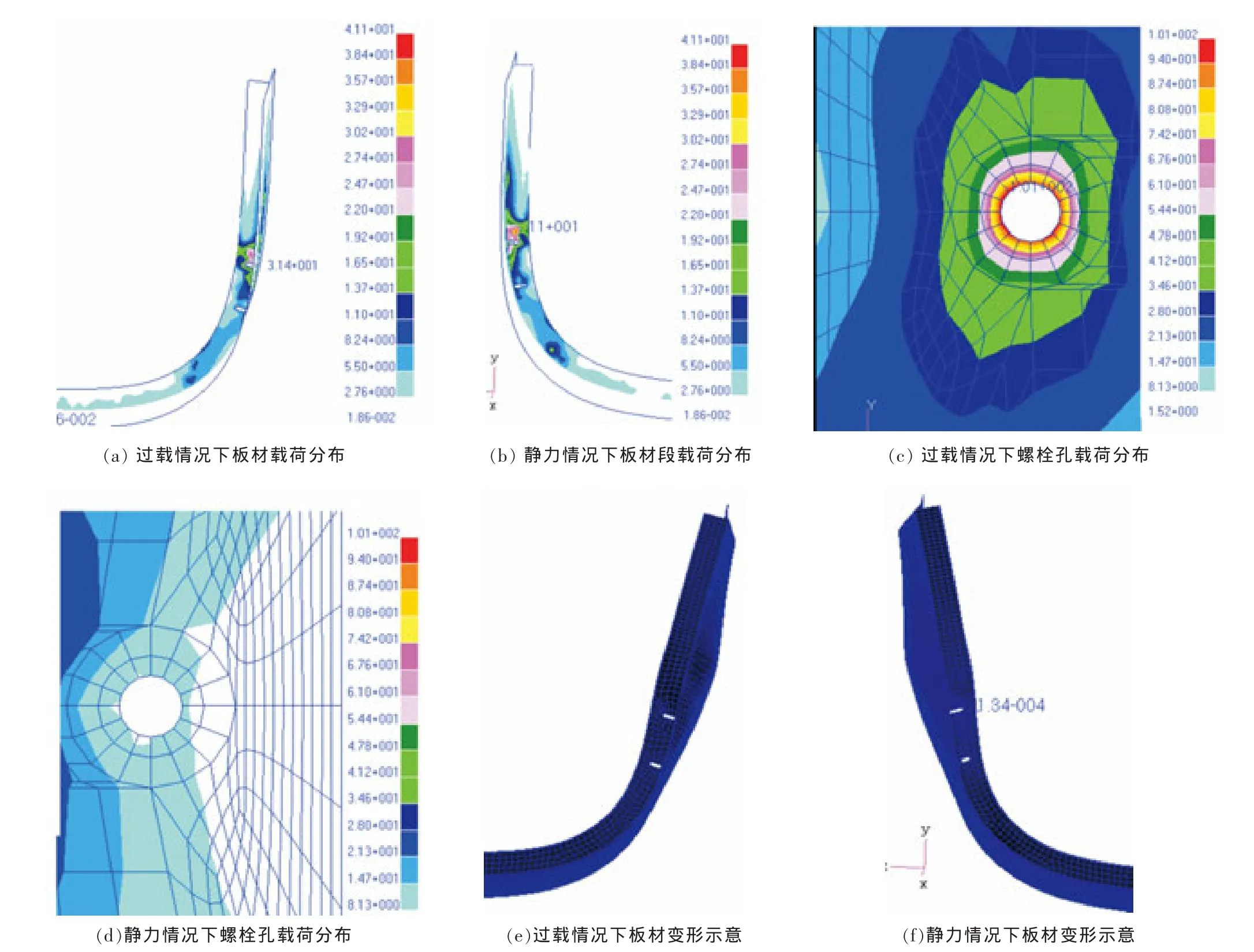

由有限元应力分析结果可知,应力集中在螺栓孔位置处即板材裂纹部位处,过载情况下最大应力为31.1MPa(图5a),静力条件下最大应力为21.1MPa(图5b)。为了进一步分析螺栓孔边应力分布情况,从有限元应力分析结果中取出螺栓载荷,建立带螺栓孔的框缘有限元模型,并进行细节应力分析,过载情况下最大应力为101MPa(图5c),螺栓孔静力情况下最大应力为21.3MPa(图5d),其静力情况下,板材变形示意如图5e所示,变形量最大部位是螺栓孔部位,而过载条件下,其变形量示意如图5f所示,同样变形量最大的部位依然为螺栓孔位置。但上述情况的应力值均小于其疲劳极限强度(137MPa)。

图5 应力有限元分析载荷谱

2.2 失效原因分析

通过上述分析可知,铝合金的成分、金相和硬度均符合相关的设计标准,因此裂纹产生的原因是由于材料的质量问题引起。而通过对铝合金全寿命周期的载荷进行强度计算可知,静力情况下和过载情况下,螺栓的挤压强度均满足设计要求,根据有限元分析结果显示,应力大多集中在螺栓孔位置,但两种工况下板材的最大应力值均小于疲劳极限强度[1]。对螺栓孔断口形貌进行分析后可以发现,人工打断断口的韧窝结构显示裂纹出现了脆性断裂,而裂纹源区均呈现明显的贝壳状形貌,扩展区呈现疲劳条带状形貌,能谱分析显示其腐蚀产物中含有氯化物和氧化物,说明LY12螺栓孔裂纹性质为疲劳腐蚀裂纹。

同时,外界过载载荷和静力载荷交替出现构成交变脉冲应力,会造成没有防护层保护的螺栓孔与板材不断发生摩擦,为螺栓孔表面磨损凹坑的形成创造了良好的条件,而弯臂机械结构又暴露在外界空气当中,夹杂空气灰尘的雨水极易残留在螺栓孔间隙之中,使凹坑中暴露出来的铝合金不断与雨水腐蚀液发生电化学反应,形成早期疲劳腐蚀裂纹。而Cl元素的存在会使电化学反应不断生成活性[H][2],经过长时间的富集,便会诱发裂纹尖端不断扩展,从而促使裂纹及早突破极限进入瞬断区。另一方面,交变脉冲应力的不断作用,进入瞬断区的初始裂纹便会不断扩展形成扩展区的放射线形貌[3],最后造成LY12螺栓孔的疲劳腐蚀裂纹。

因此,对于该螺栓孔,由于基板板材较薄,应该考虑在弯臂处增加加强板材进行增厚,以降低螺栓孔承受载荷,同时避免加工刀具的直接冲击以免造成划痕等人工加工痕迹。同时考虑到螺栓与板材之间的脉冲交变载荷,应该增加垫圈,或者橡胶垫进行缓冲,从而降低螺栓孔的传递载荷。此外,对螺栓孔还应进行必要的漆层防护,以达到物理隔离残留附着腐蚀液与金属材质,避免直接接触造成的电化学腐蚀反应。

3 结 论

1)LY12螺栓孔的裂纹性质均为疲劳腐蚀裂纹;

2)弯臂结构处可以考虑增加加强板材进行增厚、螺栓孔增加垫圈或橡胶垫和漆层防护,以避免螺栓孔再次发生类似的疲劳腐蚀裂纹;

3)定期检查螺栓孔防护状况,对于出现裂纹的板材应该及时进行更换或者增加止裂孔,以避免机械结构功能失效。

[1]韩森霖,卢艳,崔一平,等.LD5铝合金锻件热处理工艺优化的研究 [C].泛珠三角塑性工程学术年会.2010.

[2]张福全,苏钢,龚晓叁,等.7075/SiCp铝基复合材料的摩擦磨损性能研究[J].铸造技术,2003,24(3):236-238.

[3]余中士,张梅,孙保良,等.常用铝合金及其热处理工艺[J].热处理,2006,(3):44-47.