飞机支架失效分析与改进措施

2015-04-03吴根林邓承佯尹晓霞黎小宝裴华平

吴根林,胡 敏,邓承佯,尹晓霞,黎小宝,裴华平

(1.中航工业洪都,江西 南昌330024;2.驻320厂军事代表室,江西 南昌330024)

0 引 言

ZM5镁合金属镁-铝-锌-锆系铸造镁合金,在固溶人工时效状态下具有良好的室温、高温力学性能[1],铸造性能好,线收缩率为1.1%~1.2%,具有高流动性,热裂倾向小,经表面处理及涂漆后,可在大气条件下长期保存和使用[2],故ZM5铸造镁合金常用于制造飞机框、翼肋、座舱骨架、支臂等零件[3]。

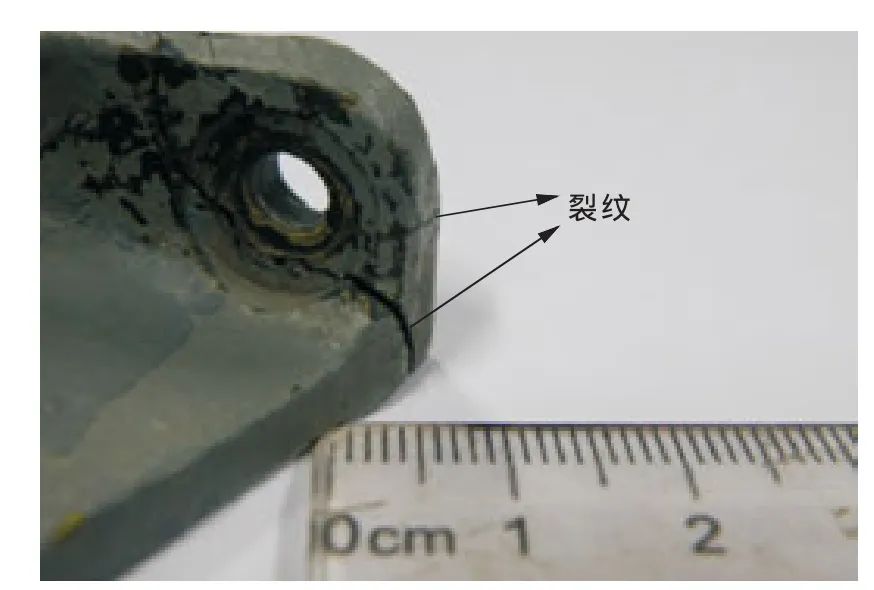

在对飞机进行定检过程中,发现位于起落架舱内的镁合金零件一固定螺栓孔处出现了裂纹(图1),其裂纹贯穿整个螺栓孔,且其并未达到规定的服役时间,而该零件是起落架主要部件,一旦失效就会给飞机飞行安全带来威胁,因此,为提高飞机的飞行安全性,防止类似腐蚀再次发生,有必要对该支架的裂纹性质及腐蚀原因进行深入分析。

图1 失效零件

在王红英等人[4]的研究中,曾经也出现过类似的ZM5镁合金失效事件,文章对断口形貌及装配制造进行了详细的论述,并阐述了裂纹萌发和扩展的原因,指出了残余应力对镁合金应力腐蚀的影响。同时,黄光胜等人[5]和曾发翠[6]的研究中指出镁合金中添加的Al、Zn等元素也极易诱发镁合金出现应力腐蚀倾向。但上述研究都只集中探讨了断口形貌或合金成分等因素对镁合金应力腐蚀现象的影响,而缺乏系统的研究。

本文结合镁合金零件腐蚀案例,从零件的结构、制造装配、断口观察、硬度测试以及ICP等方法来探究裂纹产生的原因,同时,通过有限元应力分析,对裂纹的扩展进行了探讨。

1 试验过程与结果

1.1 结构简介与零件表面防护情况

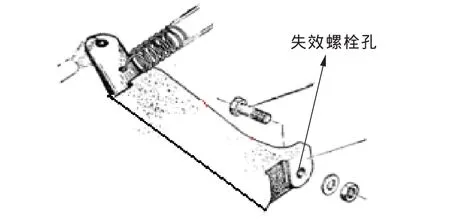

该零件是起落架应急开锁系统的一个支架(图2),通过螺栓与机体其他零件连接。其接头用于承受应急开锁系统操作过程中的载荷,理论上该连接处的螺栓破坏形式为剪切,受载时对螺栓孔产生挤压应力。同时该螺栓表面通过氧化处理并涂覆CO4-2绿漆来对其进行保护。

图2 零件结构

1.2 化学成分分析

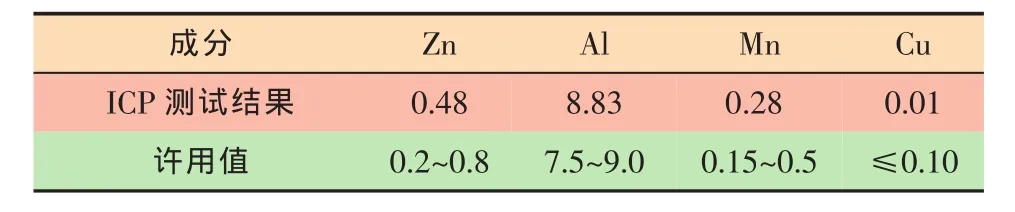

在ZM5零件裂纹附近取样进行化学成分复验,经ICP法检测,化学成分(质量分数,%)结果(表1)反应该失效件化学成分无明显偏差,符合设计要求。

表1 化学成分检验结果(%)

但该合金的化学成分中,铝的含量较多,研究表明,在镁合金中,当铝的成分高于0.15%~2.5%时,镁合金晶间就会富集Mg-Al第二相降低晶界结合力,同时,造成晶界元素富集,形成电位差,进一步加快镁合金晶间腐蚀,促进应力腐蚀裂纹的扩展[6],而当铸造合金中铝的含量大于8%时,应力腐蚀倾向就更加明显。更有资料显示[5],镁合金中的锌元素同样也会促进应力腐蚀裂纹的萌发。

1.3 断口宏观观察

断口形貌如图1、图3所示,从图1可以看出有两条裂纹分别从螺栓孔处起源往外扩展形成清晰的裂纹,即裂纹均从孔根部形成并扩展,其中一条大裂纹一端已裂透零件侧壁,进一步观察可知,零件裂纹附近表面部分漆层脱落。将图1中的裂纹处沿裂纹扩展方向打开如图3所示,从图中可以发现这条裂纹几乎裂穿整个断面,将裂纹区域标记为A断口,将边缘一小段人为打开灰白色标记为B断口。进一步观察可知,A断口表面有不同程度的腐蚀,大部分表面已丧失金属本色,有大量的腐蚀坑和裂纹,断面呈黑灰色。

图3 零件断口宏观形貌

1.4 断口微观观察

将断口清洗干燥后放入扫描电镜下观察断口形貌可知(图4a),局部断口可见腐蚀痕迹,断口大部分为准解理形貌;进一步观察可发现,A断口(图4b)光滑,局部区域也存在裂痕(疑似沿晶开裂)和腐蚀痕迹,裂痕呈现多条不分枝特征;B断口(图4c)断面则有韧窝结构出现,整体呈现韧性断裂的特征。两断口均未发现有泥纹花样腐蚀相貌,也并未发现有明显的冶金缺陷和热处理缺陷。因此,裂纹的产生原因并非疲劳腐蚀裂纹所致。对其腐蚀表面进行能谱分析后发现,断口表面有氯化物和氧化物存在,这说明裂纹内部在腐蚀液的作用下发生了电化学腐蚀反应。

1.5 断口金相观察

在零件裂纹附近取金相试样,在抛光态下观察,可见在靠近零件表面处有较多铸造疏松(图5),在腐蚀状态下其显微疏松基本上是沿晶界分布的。

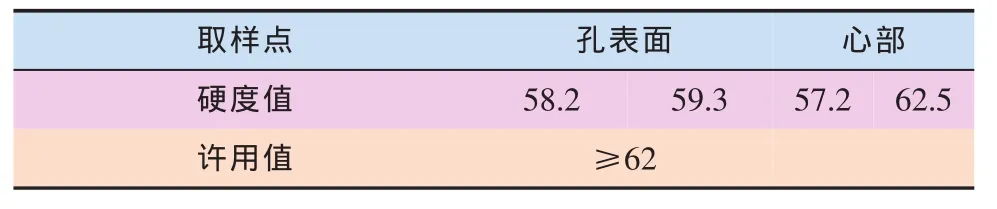

1.6 断口硬度观察

在失效件上不同部位取样,对ZM5零件进行力学性能复验,其结果如表2所示。由测试结果可以看出,零件螺栓孔表面材料的硬度低于设计要求,但试样心部的硬度值却符合设计要求,这说明试样表层疏松的组织使材料的力学性能指标明显下降。

图5 零件断口金相分析

表2 硬度测试(HBW)

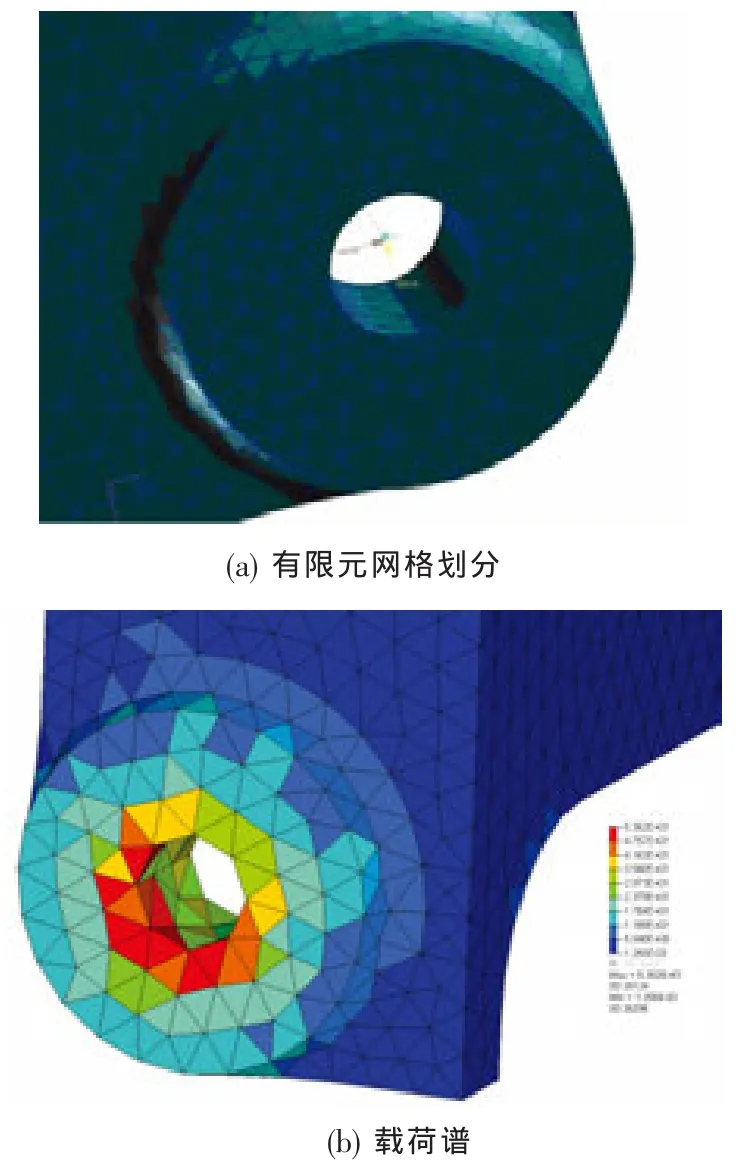

图6 有限元应力分析

2 综合分析

2.1 有限元应力分析

针对出现裂纹的螺栓处可以运用Hypermesh软件进行有限元应力分析,先将零件整体进行网格分割(图6(a)),再模拟实际环境中的边际条件对零件螺栓孔进行固定,该螺栓孔则承受服役环境中的外加载荷,最后通过模拟可知,在外力作用下,螺栓孔附近出现了应力集中现象(图6(b)),这说明该螺栓孔在服役期间始终受载。其中最大的载荷为53.52MPa,明显低于其屈服强度(σb≥225MPa),因此,外加应力过高并非是该零件裂纹出现的原因。

2.2 失效模式分析

通过上述分析可知,该零件的化学成分和受载均符合相应的设计标准,因此,裂纹产生的原因并非材料化学成分不达标或者外加载荷过高。通过显微分析可发现,裂纹断口呈现明显的解理形貌,其裂纹呈现沿晶断裂特征且多条不分枝,同时,有限元应力分析结果也显示螺栓孔附近存在应力集中现象,因此,该裂纹的特征为应力腐蚀裂纹。

2.3 失效原因分析

金相组织显示铸镁合金表层组织疏松,其表面硬度值较心部明显下降,从而造成其耐腐蚀性能下降。进一步观察可以得知,零件表面的漆层和氧化层受到不同程度的破坏,内部的镁基体直接暴露在环境中。由于该部件位于飞机起落架内,在飞机着陆和起飞过程中,飞溅的溶有灰尘的地面积水就会残留在组织缺陷中,造成暴露出来的镁基体直接与残留液相接触构成镁-水应力腐蚀敏感系统[7]。同时,镁的活性较高,极易与水溶液发生电化学反应[8],镁基体就会不断地溶解形成早期应力腐蚀微裂纹。因而镁合金零件裂纹产生的根本原因应该归结于铸造工艺不当,造成镁合金表面存在铸造组织疏松等缺陷。

此外,过多的铝元素造成合金内部晶界结合力下降,诱发晶间腐蚀倾向,最终,使早期微裂纹在交变外加应力和加工残余应力的影响下,沿晶界不断扩展造成零件的应力腐蚀断裂失效。

3 改进措施

1)装配时采用定力扳手,防止装配过程中的装配应力太大;

2)保护表面涂层的完整性,在完成装配工作后增喷一层漆层;

3)改进铸造工艺,减少铸造表层缺陷,或者使用前将表层修挫3~5cm;

4)选用铝含量在8%以下的铸造镁合金为支架材料;

5)若该部位再次发生腐蚀现象,可以考虑更换耐腐蚀性能更高的钢构件或铝合金构件。

4 结 论

1)该镁合金支架的裂纹性质是应力腐蚀裂纹;

2)材料铸造表面缺陷对材料力学性能影响较大,且极易促进铸镁表面产生应力腐蚀诱发源,是裂纹产生的根本原因;

3)零件选材不正确,合金中过高的Al元素使铸镁合金的应力腐蚀倾向更加明显,也是裂纹产生的内因;

4)零件在装配过程中,表面防护层受到不同程度的破损,在残留冷凝液形成的腐蚀液中及残余应力和工作应力的共同作用下,支架表面形成了应力腐蚀裂纹,且服役环境因素是诱发裂纹的关键因素和外因。

[1]李华为,姜东红,周宏,等.ZM-5镁合金材料表面镀金的工艺研究[J].沈阳师范大学学报(自然科学版),2012,30(2):129-136.

[2]刘正,王越,王中光,等.镁基轻质材料的研究与应用[J].材料研究学报,2000,14(5):449-456.

[3]郭玉瑛.飞机设计手册.第3册.材料[M]北京:航空工业出版社,2000:366.

[4]王红英.ZM5前轮转弯活门支架裂纹分析[J].材料工程,1994,(10):42-44.

[5]黄光胜,范永革,汤爱涛,等.镁及镁合金腐蚀最新研究进展[J].材料导报,2002,4(16):38-40.

[6]曾发翠.镁合金的应力腐蚀及其研究展望[J].甘肃冶金,2006,4(28):16-18.

[7]李正,吴圣川,徐道荣,等.激光熔修AZ31B镁合金焊趾区材料的疲劳性能 [J].失效分析与预防, 2011,6(4):209-212.

[8]梁健能,林翠.温度对AZ91D镁合金初期大气腐蚀行为的影响[J].失效分析与预防,2009,4(1):1-6.