红外显微物镜设计

2015-03-31徐思轶李茂忠刘福平贾钰超

徐思轶,李茂忠,木 锐,刘福平,尹 爽,贾钰超

红外显微物镜设计

徐思轶1,李茂忠1,木 锐1,刘福平2,尹 爽1,贾钰超2

(1. 昆明物理研究所,云南 昆明 650223;2. 云南北方驰宏光电有限公司,云南 昆明 650217)

对红外显微光学系统进行了研究。根据光学系统设计指标,应用无限远校正方法和反向追迹的方法设计两款不同放大倍率的红外显微物镜。并给出了两款工作波段在8~12mm,放大倍率为1×和3×,工作距离均为25 mm,物方线视场为20 mm的透射式红外显微物镜的设计结果和公差分析。

红外显微物镜;无限远校正;反向追迹;光学设计

0 引言

目前国内外是根据实际应用需求研制不同倍率的红外显微物镜,主要以中低倍率为主。造成这一现状的主要原因是红外显微物镜的工作波段较长和成像器件像元尺寸的限制。基于这些限制,红外显微物镜发展趋势是在现有设计方法和加工工艺的基础上,不断的优化改进以适应不同领域对红外显微物镜的应用需求。红外显微技术已广泛应用于电子器件失效检测、材料表面损伤检测诊断等领域中[1-4]。其中红外显微测温技术是一种非接触式的检测技术。结合红外测温技术与显微成像技术的各自优势,红外显微镜不仅能够起到观测待测物体的作用,还能在不损伤被测样品的条件下快速有效的检测出产品是否存在缺陷。

1 红外显微物镜在微型催化剂催化反应中的应用

微纳米材料制备是当今前沿和热门的研究领域,而微型催化剂就属于其中一类。在某些微型催化剂参与的催化反应过程中会伴有巨大的温度变化,但肉眼难以观察。应用红外显微镜则可清楚地观测到微型催化剂在催化反应中的温度变化,从而可为微型催化剂的活性判断提供依据。

比如,甲醇催化燃烧是放热反应,在氧化反应过程中会释放热量,因此采用红外热像显微镜观察催化剂图型在甲醇低温催化燃烧过程中的温度变化情况是一种直接有效的方法。当甲醇气体燃烧引起催化剂表面温度上升,表面温度值可由红外显微镜测量得到[5]。

通过使用红外显微镜的测温功能以及后端软件的记录和统计功能可得到微型催化剂催化反应过程中的温度变化曲线图和温度分布图。如图1[5](a)所示,最小催化剂颗粒为几十微米,当通入反应气体时,催化剂温度升高(如图1(a)中的光标位置)。红外显微镜可以识别最小十几微米的催化剂颗粒的温度变化曲线如图1(b)所示,Near Catalyst曲线所指区域为催化剂较少区域,催化反应前后温度升高约为20℃,而Catalyst曲线处催化剂较多,温升明显(催化反应前后温度升高200℃左右)。

(a) 微型催化剂在甲醇催化燃烧过程中的红外显微镜图

(b) 催化剂温度变化曲线

图1 微型催化剂红外图像与温度变化曲线

Fig.1 Miniature catalyst infrared image and temperature curve

为了适应前沿技术的发展,拓展红外显微镜应用的新领域,所以设计两款可应用于微型催化剂活性检测的红外显微物镜。

2 红外显微物镜设计

1)光学系统设计参数

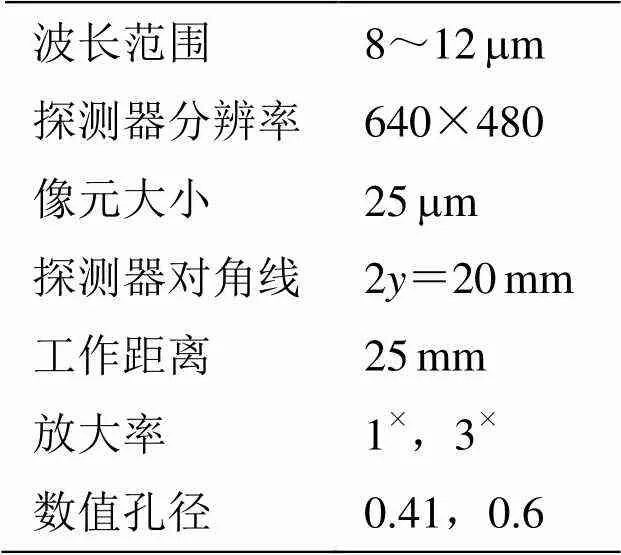

根据某微型催化剂项目对红外显微物镜的实际使用指标的要求确定了红外显微光学系统的相关设计参数,内容如表1所示。

表1 红外显微光学系统设计参数

2)红外显微物镜结构形式确定

红外显微物镜在设计结构上主要分为两类:分别是透射式和反射式。其中共轴的反射式显微光学系统会有中心遮挡问题,此类系统对光学零件的面形精度和组装时的装调精度均要求较高[6-7]。透射式的光学结构则无以上问题。所以设计中采用透射式结构对红外显微物镜进行设计。

3)材料选择

设计中采用硫化锌(ZnS)和锗单晶作为光学零件材料。在长波红外波段硫化锌(ZnS)的阿贝数与锗单晶材料的阿贝数相差巨大,这样的材料组合有利于光学系统的色差校正。机械材料选择为铝,主要是其重量轻,可加工性较好。

4)红外显微物镜设计

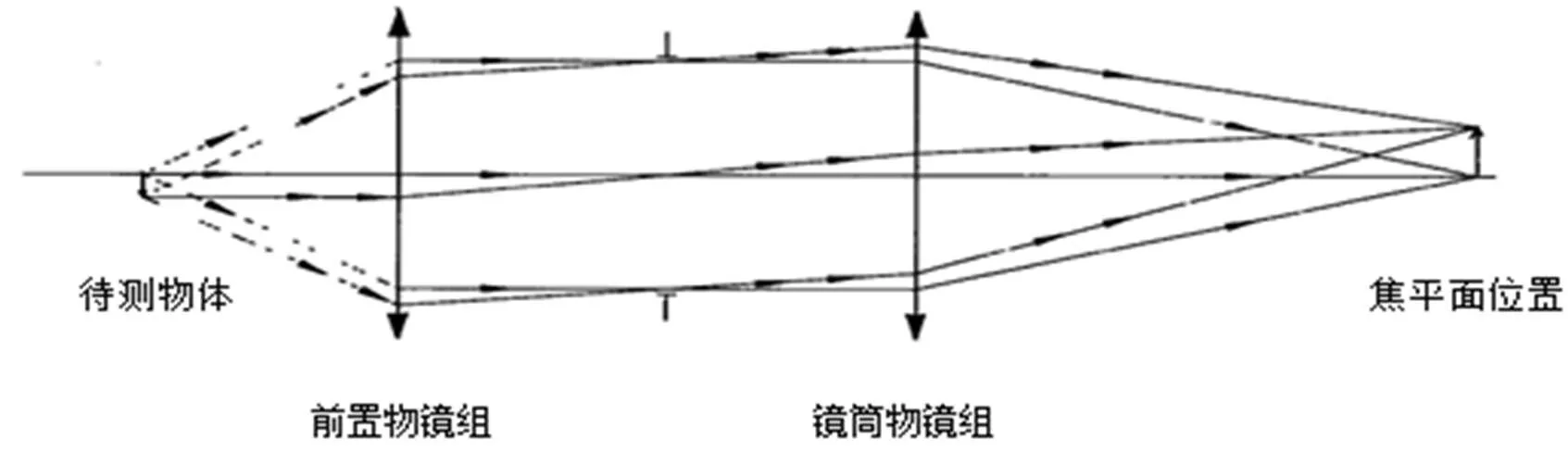

无限远校正的显微物镜是由前置物镜组和镜筒物镜组(成像透镜组)组成。前者把待测物成像在无限远处,而后者把无限远处待测物的像又成像在探测器件的焦平面上,如图2所示。另外,前、后两物镜组之间为平行光线,有利于加入辅助光学元件后也不会影响显微光学系统的放大倍率。

在无限远校正显微系统中需保证后物镜组焦距与前物镜组焦距的比值为光学系统放大倍率[8-10],即:

=-2¢/1¢(1)

式中:为光学系统放大倍率;1¢为前置物镜组焦距;2¢为镜筒物镜组焦距。

由于显微光学系统是焦距短,视场小,相对孔径大的光学系统。并且所设计的红外显微光学系统的放大倍率较低,所以在设计优化低倍率的显微物镜时需要着重校正轴上点的像差和小视场的像差:主要包括球差、轴向色差、以及正弦差等。

设计中在采用反向追迹的设计方法的同时将光阑位置设置在光学系统之外并固定其与后续光学元件的空间间隔。光学系统采用三片式结构配合正、负分离透镜的形式有利于球差等像差的校正。1×红外显微镜后组透镜的光学系统结构,而后组透镜也将作为共用镜筒透镜组完成后续设计,如图3(a)所示。再将得到的后组透镜翻转后与其自身组合得到1×红外显微物镜光学系统。如图3(b)所示。3×显微物镜则在1×红外显微镜基础上进行设计。如图3(c)所示。

3 设计结果

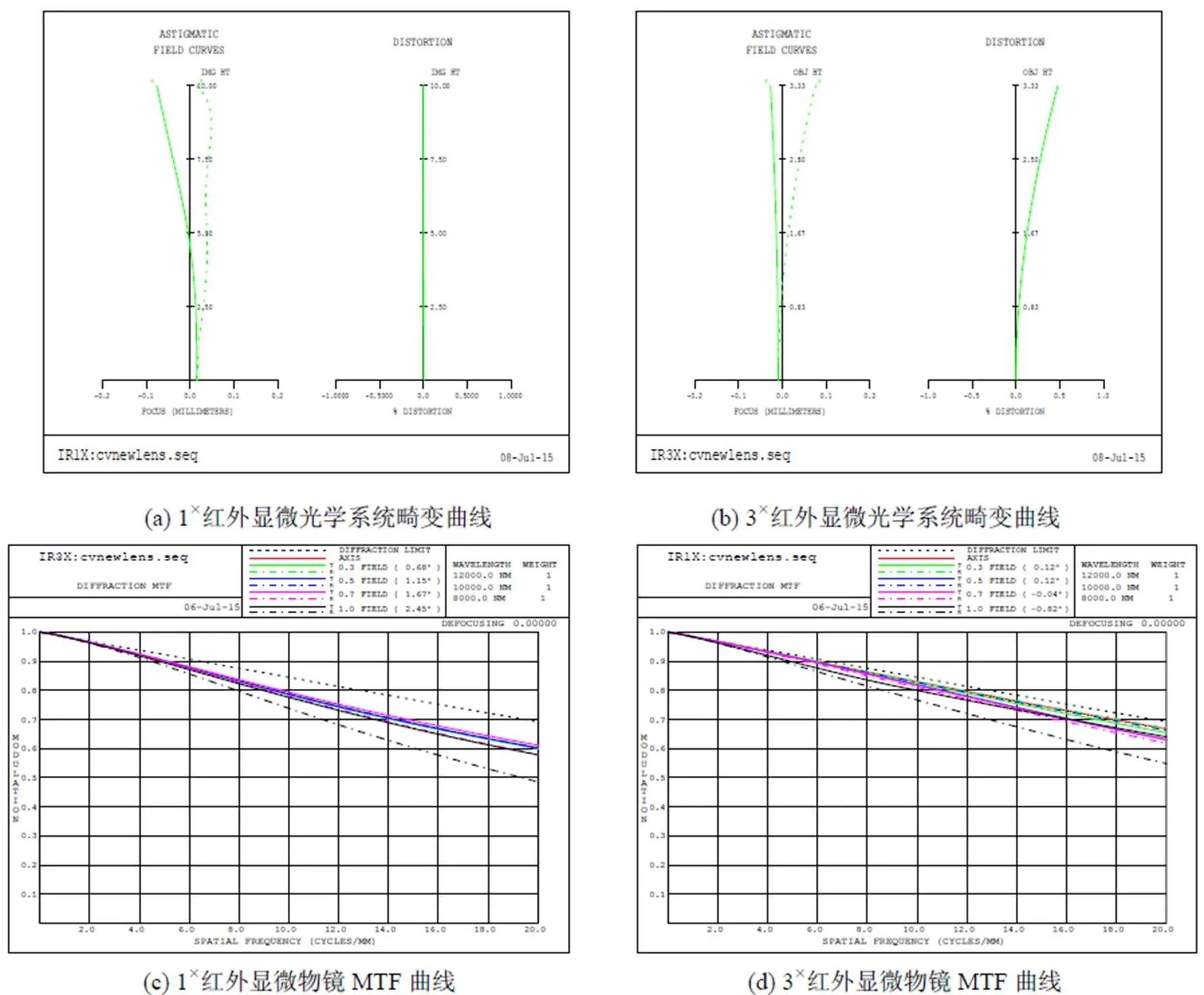

设计结果如下:由于1×显微光学系统采用对称式设计所以畸变校正理想,3×显微光学系统系统全视场时畸变小于0.5%。如图4(a)、4(b)所示。1×物镜在特征频率20mm/lp时MTF均大于0.55,如图4(c)所示。3×物镜在特征频率20mm/lp时MTF均大于0.49,图4(d)所示。并且两组MTF均接近衍射极限、1×和3×物镜在0、0.3、0.5、0.7071视场的弥散斑直径均小于探测器最小像元尺寸,如表2所示。所以设计结果满足红外显微物镜的设计要求。

4 公差分析

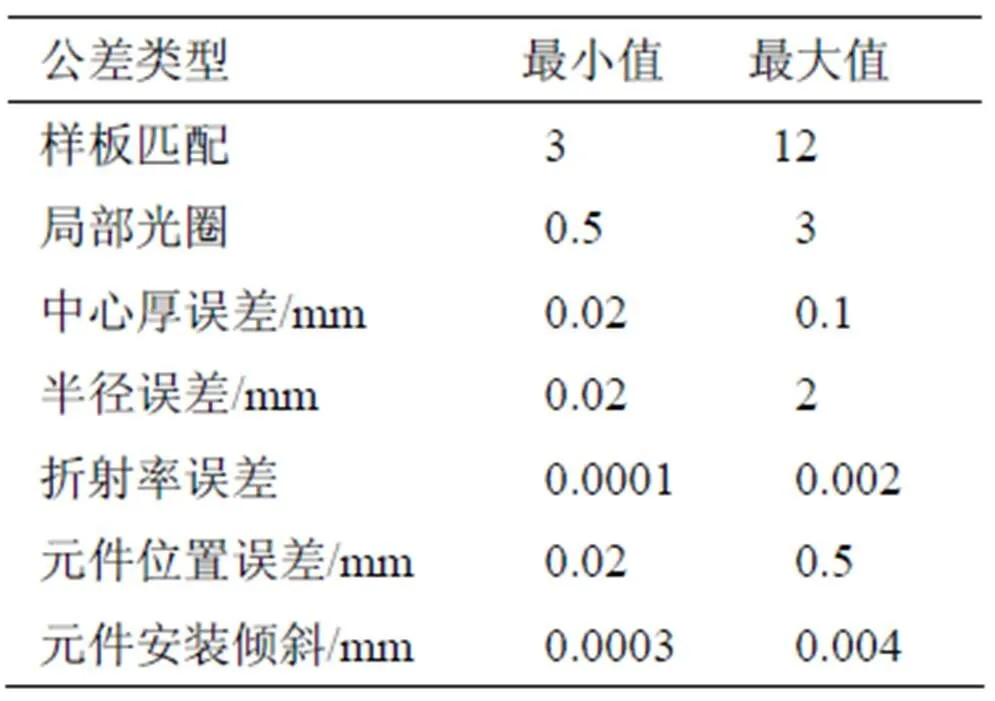

经过理想设计后根据加工的实际水平和装配工艺制定合理的公差分配,这样可以提高红外显微物镜的良品率,还能降低由于不必要的过严公差导致的高加工成本。表3为两组光学系统的公差要求。

图2 无限远校正红外显微光学系统示意图

图3 红外显微物镜示意图

从分析结果来看1×红外显微镜组的第3、4两个元件的中心厚度较为敏感,所以在加工制造中将这两元件的中心厚度公差设置为±0.02。而其他参数均不太敏感可酌情制定。元件偏心、倾斜和平移等均能通过加工保证。3×显微物镜组的公差较为宽松。图5中横坐标表示传递函数值,纵坐标表示累积概率。从图中结果可知,1×红外显微物镜全视场时有90%概率MTF大于0.4,3×红外显微物镜全视场时有90%概率MTF大于0.43。从公差统计结果来看两组显微光学系统能够满足传递函数的需求,也有较为稳定的公差表现。

图4 畸变曲线与MTF曲线

表2 弥散斑直径

Table 2 Dispersion spot diameter

表3 光学系统结构参数误差设置

Table 3 Tolerance demands of optical system

5 结论

这两款不同倍率红外显微物镜均能满足实际使用的需求,而两组红外显微物镜组中1×红外显微物镜线视场较大,适合较大范围内的观测。3×红外显微物镜适合局部观察以及更为精准的测温。

实际应用中,根据不同的实际需求,选择不同倍率的显微物镜来进行温度观测。两种倍率的显微物镜各有优点和自己的实际应用价值,在微纳催化剂催化反应的观测中相辅相成,起到了重要的作用。

[1] 姚中博, 张玉波, 王海斗, 等. 红外热成像技术在零件无损检测中的发展和应用现状[J]. 材料导报, 2014, 28(4): 125-129.

Yao zhong-bo, ZhangYu-bo, WangHai-dou, et al. Development and application of infrared thermography in NDT[J]., 2014, 28(4): 125-129.

[2] 王吉晖, 高路, 金伟其, 等. 用于微机电器件无损检测的显微热成像技术进展[J]. 红外与激光工程, 2009, 38(增刊):151-156

WANG Ji-hui, GAO Lu, JIN Wei-qi, et al. Development of thermal microscope for nondestructive testing to micro-electro -mechanical devices[J]., 2009, 38(Supplement): 151 -156.

[3] Liu W J, Yang B Z. Thermography techniques for integrated circuits and semiconductor devices[J]., 2007, 27(4): 298-309.

[4] 陆向宁. 基于主动红外热成像的倒装焊缺陷检测方法研究[D]. 武汉: 华中科技大学, 2012.

Lu Xiang-ning. Research on defects inspection of flip chip using active infrared thermography technology[D]. Wuhan: Huazhong University of Science and Technology, 2012.

[5] 刘钿. 微型催化剂图案的微滴喷射制造技术研究[D]. 上海: 上海大学, 2012.

Liu Tian. Research on Inkjet Printing Technology for Micro Catalytic Patterns [D]. Shanghai: Shanghai University, 2012.

[6] Andrew C Rudack, Lay Wai Kong, Greg G Baker, et al. Infrared microscopy for over-lay and defect metrology on 3D-interconnect bonded wafers[C]//, 2010: 347-352

[7] 梁法国, 翟玉卫. 用显微红外热成像技术分析功率器件可靠性[J]. 加工、测量与设备, 2011, 48(5): 338-342

Liang Faguo, Zhai Yuw ei, Wu Aihua. Reliability analysis of power devices by infrared(IR) thermography[J]., 2011, 48(5): 338-342

[8] 高美静, 金伟其, 王海岩. 电子器件分析用新型显微红外热像仪[J].电子与封装, 2008, 8(4):41-44.

GAO Mei-jing, JIN Wei-qi, WANG Hai-yan. The New Thermal Microscope Imaging System for Electronic Device Analysis[J].2008, 8(4):41-44.

[9] 吴伟龙. 制冷显微热成像系统及图像处理研究[D]. 天津: 燕山大学, 2013.

Wu Wei-long. Research of Cooled Thermal Microscopoic Imaging System And Its Imaging Processing[D]. Tianjing: Yanshan University, 2013.

[10] 黄幼萍, 林峰. 带对准光路的激光细胞穿孔显微物镜设计[J]. 红外技术, 2015, 37(4):305-310.

Huang You-ping, Lin Feng. Design of microscopic objective for laser cell perforation with an aligned optical path[J]., 2015, 37(4): 305-310.

Design of Infrared Microscope Objectives

XU Si-yi1,LI Mao-zhong1,MU Rui1,LIU Fu-ping2,YIN Shuang1,JIA Yu-chao2

(1.,650223,; 2.-.,650217,)

The paper discussed infrared microscopic optical system. According to the optical system design target, infinity correction method and the reverse tracing method were applied to design two different magnification IR microscope objectives. The design results and the analysis of tolerance of the two infrared microscopes were given, of which working band is 8-12 micron, working distance is 25 mm, the line view is 20 mm, and magnifications are 1×and 3×separately.

infrared microscope objectives,infinity correction,reverse trace,optical design

TH742

A

1001-8891(2015)11-0938-05

2015-08-09;

2015-10-29.

徐思轶,(1989-),男,云南昆明人,硕士研究生,研究方向为红外光学系统设计。E-mail:449402764@qq.com

云南省省院省校合作项目,编号:2014IB007。