红外热成像技术在铜电解电流分布测量中的应用

2015-03-31赵仁涛张连平张志芳郭彩乔

赵仁涛,张 雨,铁 军,张连平,张志芳,郭彩乔

红外热成像技术在铜电解电流分布测量中的应用

赵仁涛1,张 雨1,铁 军1,张连平2,张志芳1,郭彩乔1

(1. 北方工业大学 电气与控制工程学院,北京 100144;2. 金川集团有限公司 铜冶炼厂铜电解1车间,甘肃 金昌 737100)

针对铜电解槽中阴极棒电流值无法实时测量的问题,应用红外热成像技术采集电解槽阴极棒的红外图像。对原始图像进行处理与分析的基础上,获取阴极棒的表面温度值。其次,通过理论分析与数据验证,结合COMSOL仿真软件数据建立了温度与电流之间的函数关系模型,进而求出电流值。对比实测电流值与模型电流值,结果表明:电解槽的总电流误差均在±5%以内,各阴极棒的电流误差基本在±12%以内,仅个别阴极棒电流误差偏大。该方法不仅实现了对阴极棒电流值的在线监测,而且对极间短路故障的检测提供了依据。

红外热成像;铜电解槽;模型辨识;故障检测

0 引言

铜电解精炼过程中,电流效率和电铜的品级率是考核电解生产效率和能力的重要指标,而极间短路,俗称“烧板”故障对上述两项指标都会产生不利的影响[1-2]。阴极棒中的电流值受极间距、电流密度、电解液循环量和始极片尺寸等多种因素的影响,当其突然增大时,发生极间短路故障[3];此时,电流效率降低,固定时间内的铜产量减少,给企业带来巨大的经济损失[4-6],国内对于极间短路的检测主要依靠手托式查槽装置,需要工人紧贴槽面循环排查,因其精度不高,容易出现漏查和错查现象。

红外热成像技术通过红外传感器接收来自于一定距离的被测物体所发出的红外辐射,经过系统处理后转化为热图像的一种技术,它将物体的热分布转换为可视图像,最终在显示器上以灰度值显示出来,从而得到被测物体的温度分布情况[7]。基于红外技术的4大优势[8]及应用中所注意的问题[9],在研究铜电解槽阴极棒电流测量方法的基础上[10],采用红外相机拍摄电解槽显示阴极棒表面温度的方案。经过分析,阴极棒的表面温度是阴极棒中电流值,分流比,环境温度与坐标位置的函数;在此基础上,依据COMSOL仿真软件得出的数据建立了温度—电流分布的数学模型[11]。通过与现场实测电流对比与分析,验证了此方案的可行性。

1 系统的组成

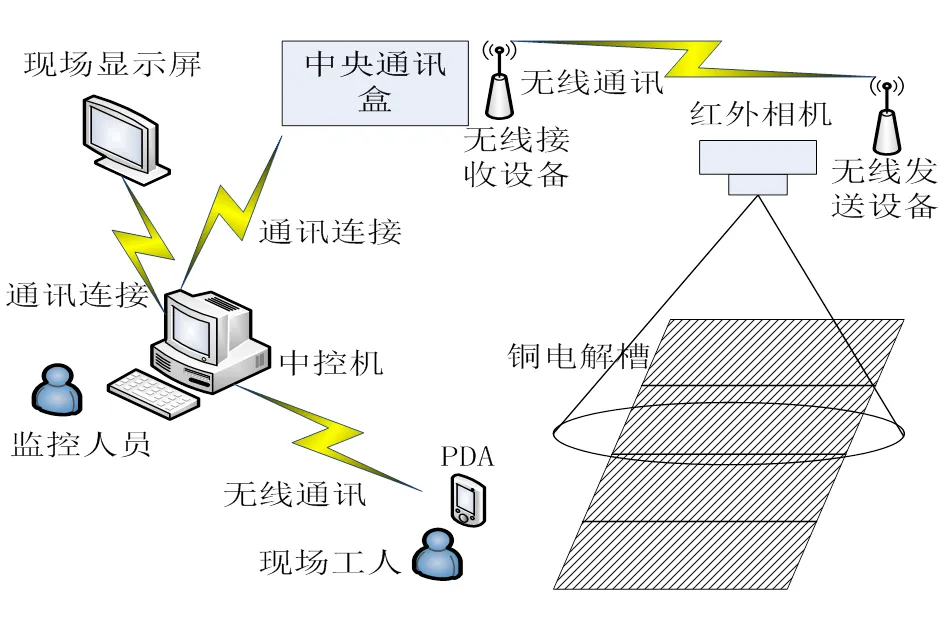

如图1所示,红外相机安装在距槽面高11 m处的巡检车底部,并对槽面进行循环扫描拍摄,通过ZigBee、AP无线设备把巡检车的运行数据与采集的红外图像传送至厂房中部的中央通讯盒,最后通过网线的通讯连接至中控室上位机。对图像进行处理分析后,把极间短路的故障信息通过通讯连接的现场显示屏显示出来。现场工作人员可通过PDA手持终端查看发生故障的阴极棒位置,故障处理后,标记已处理的故障信息反馈回中控机,并刷新现场显示屏的故障信息。

图1 系统组成图

2 数据的获取

2.1 铜电解槽的模型数据

以某铜厂电解槽阴极棒为研究对象,利用COMSOL温度场仿真软件建立模型。阴极棒为截面积为矩形的长方体铜棒(内嵌不锈钢棒支撑),长、宽、高分别为1300 mm、30 mm、20 mm,壁厚2.5 mm,两个挂耳长约90 mm,坐标分别位于350 mm和950 mm处,每个电解槽有53根阴极棒组成[11],如图2所示。

考虑到现场的实际情况,由于电解槽安装在室内,外界风速、阳光辐射等因素对阴极棒表面温度的影响很小。为了简化模型,仿真时只考虑理想状态下阴极棒与周围空气间的自然对流换热情况。在COMSOL平台建立阴极棒模型并设定相关参数后进行仿真,导出数据建立温度与电流之间的数学模型[12]。

图2 电解槽图片

2.2 温度值的获取

由于获取的原始灰度图像发生了桶形畸变及受干扰噪声的影响,为了实现灰度值的自动定位提取,对图像进行了几何校正、灰度值的增强[13]及干扰噪声的消除。参考文献[11]建立了灰度值与温度值之间的拟合数学表达式,如式(1)所示:

=-1.751×10-82+3.668×10-3-16.86 (1)

式中:表示阴极棒表面温度估计值,℃;表示阴极棒灰度值。

3 数学模型的建立

阴极棒电流分布示意图如图3所示。从图中可以看出,电解液中的电流经过挂耳流入阴极棒,把它分成了3段。其中1、2、3段的坐标区间分别是[0, 350 mm]、[350 mm, 950 mm]、[950 mm, 1300 mm],其中,阴极棒1300 mm处隔有绝缘层,0 mm与阴极母线相连,所以3段电流值分别为1与2的总和、1、0。

经理论分析与图表验证,影响阴极棒相异坐标位置温度大小不同的因素主要与:流经本阴极棒某段的电流值、分流比、坐标位置与环境温度相关[11]。通电导体焦耳热的产生与流经导体的电流平方成正比,这决定了模型中必定含有电流的平方项与分流比的平方项。当阴极棒坐标点设定在304.04mm处,分流比为0.5时,不同电流值下,不同环境温度对阴极棒表面温度的影响如图4所示。可以看出,两者几乎成线性关系。

图3 电流分布示意图

图4 不同环境温度对阴极棒表面温度的影响

如图5所示,不同坐标点对阴极棒表面温度的影响。当环境温度设定在50℃,分流比为0.5时,不同电流值下,阴极棒的表面温度与坐标点成非线性关系。

图5 不同坐标点对阴极棒表面温度的影响

由图5可以看出,阴极棒由于存在热传递的作用,使得同段的电流值并不相等,整体呈曲线状。其中,阴极母线、阳极母线和挂耳都会对其邻近区间的图像灰度值的提取造成影响。把受影响区间灰度值剔除后,阴极棒3段可提取的灰度值区间分别为[150 mm, 300 mm]、[400 mm, 550mm]、[1050 mm, 1200mm],且3段区间分别可提取10个坐标点的灰度值。

由以上分析可知:阴极棒表面温度可由流经本段电流的平方、分流比的平方、环境温度的1次方和坐标点的2次方表示。在第1段与第2段分别建立数学模型,如下:

f=0+12+2f2+3f+4r2+50(2)

s=0+112+2s2+3s+4r2+50(3)

式中:f,s表示第1段与第2段的阴极棒表面温度值,℃;,1表示第1段与第2段的电流值,A;f,s表示第1段与第2段的坐标位置,mm;r表示分流比;0表示环境温度,℃。

利用最小二乘法对模型系数进行辨识,结果如下所示:

f=1.262+18.1002-18.540f2+

1.217f+2.322r2+0.9690(4)

s=6.668+11.36012+15.793s2-

23.353s+5.774r2+0.9770(5)

1=r(6)

整理式(4)、(5)和(6)得出:

88.55064-(90.7032f2-5.9539f-4.74060+4.8932f-51.1816)2-(46.1016f2-3.0262f)-(15.7930s2-23.3530s)+s+1.43250-2.4866f-3.5299=0 (7)

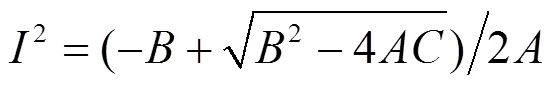

根据求根公式可知:

式中:=88.5506;=-90.7032f2+5.9539f+4.74060-4.8932f+51.1816;=-46.1016f2+3.0262f-15.7930s2+23.3530s+s+1.43250-2.4866f-3.5299。

由式(7)可知,自变量f、s、f、s通过提取阴极棒建模区间的坐标值与灰度值获取,两两组合共得到100个所求电流的近似值,剔除异常值后,求其平均值作为阴极棒的电流值。环境温度0通过提取第3段的灰度值经过公式(1)的转化后得到,因为此段没有电流通过,所以此段阴极棒的表面温度等于阴极棒所处的环境温度。代入以上数值求出电流值的平方,开方取正值得到模型估算的电流值。

4 模型电流与实测电流对比验证

采用红外相机拍摄的电解槽图像,经处理后如图6所示。按巡检车的运动方向从下往上,电解槽依次为1号、2号、3号和4号,阴极棒从右往左为1号~53号,图中白色处的阴极棒发生了极间短路故障。

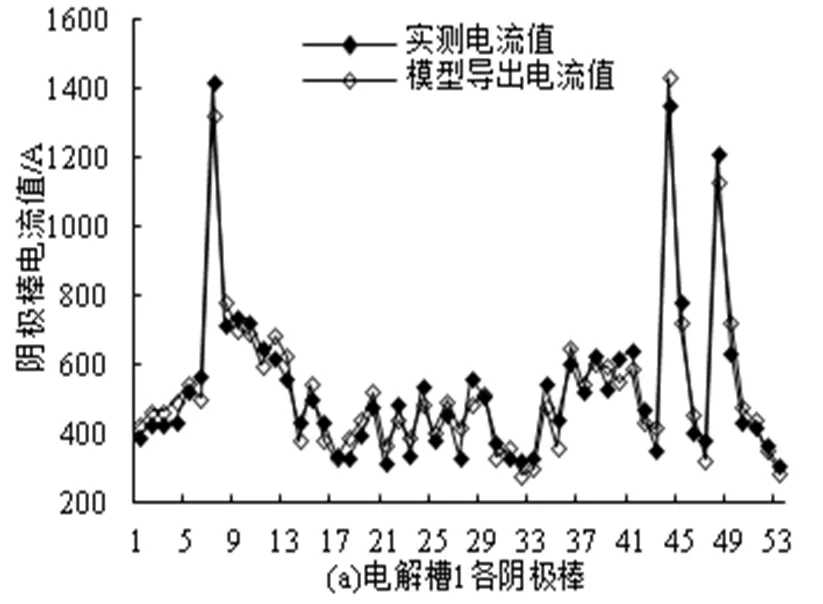

现场阴极棒电流值的获取采用电压表间接的测量方法,在电解槽总电流一定的情况下,假设每根阴极棒的做工尺寸相同,则在每根阴极棒上固定长度下所测的电压值比上总电压值等于每根阴极棒电流值比上总电流值。由于存在阴极棒尺寸的理想化、测量时间上的滞后、阴极棒上存有的杂质等干扰因素的影响,造成实测的结果会有一定的误差,但基本能反映各阴极棒的实际电流大小。如图7所示,4个电解槽各阴极棒电流实测值与模型值对比图。

图6 处理后的红外图像

由图7可知,大部分的阴极棒电流值在平均值528A附近波动,当发生极间短路时电流值增大,甚至可达1500A以上。当某电解槽发生极间短路的阴极棒个数较多时,由于电解槽的总电流不变,将导致其他阴极棒的电流值远低于平均电流值,这不仅导致了电能的浪费,而且精铜产量降低。其次,可以看出两种方法得出的正常阴极棒之间的电流误差较小,电流值接近。个别阴极棒由于表面存在污染状况(如喷溅的电解液、工人的涂画与铜的氧化等),对电压的实测与图像的处理都会带来影响,造成测量误差偏大。

还可以看出,发生极间短路的阴极棒与其邻近的阴极棒得出的电流误差值偏大,因为阴极棒发生极间短路后,该阴极棒所对应的阳极电流同样增大,产生高温,使提取的环境温度值高于正常值,代入模型中导致得出的电流值误差偏大。

5 结论

基于红外热成像技术建立模型得出的电流值与间接实测电流值对比表明:该方法对各阴极棒的电流值进行了较准确的测量,两种方法得出的各阴极棒的电流误差基本维持在±12%以内,模型得出的电解槽总电流与整流装置的电流值误差均在±5%以内,实现了阴极棒电流值的在线监测。对比图6与图7可以看出,也对极间短路故障进行了准确的提取,便于工人了解故障的严重程度,及时做出处理来阻止故障的延续。

[1] 朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京: 科学出版社, 2003: 491-534.

ZHU Zu-ze, HE Jia-qi.[M]. Beijing: Science Press, 2003: 491-534.

[2] 张文林, 李坚. 浅谈铜电解精炼中的极间短路[J]. 有色冶金节能, 2006(4): 26-29.

ZHANG Wen-lin, LI Jian. Discussion on the short circuit of anode in copper electrorefining[J]., 2006(4): 26-29.

[3] Bayliss C R. Modern techniques in electrolytic refining of copper[J]., 1976, 22: 773-776.

[4] Wiechmann E P, Vidal G A, Pagliero J A. Current-source connection of electrolytic cell electrodes: an improvement for electrowinning and electrorefinery[J]., 2006, 42: 851-855.

[5] Vidal G A, Wiechmann E P, Pagliero J A. Technological improvement in copper electrometallurgy: optibar segmented inter-cell bars[J]., 2004, 44: 147-154.

[6] Wiechmann E P, Vidal G A, Pagliero J A, et al. Copper electrowinning using segmented intercell bars for improved current distribution[J]., 2001, 41: 425-432.

[7] 郑兆平, 曾汉生, 丁翠娇, 等. 红外热成像测温技术及其应用[J]. 红外技术, 2003, 25(1): 96-98.

ZHENG Zhao-ping, ZENG Han-sheng, DING Cui-jiao, et al. Summary on the infrared thermal imaging temperature measurement technology and its application[J]., 2003, 25(1): 96-98.

[8] 蔡毅, 汤锦亚. 对红外热成像技术发展的几点看法[J]. 红外技术, 2000, 22(2): 2-6.

CAI Yi, TANG Jin-ya. Some opinions on the development of infrared thermal imaging technology[J]., 2000, 22(2): 2-6.

[9] 蔡毅, 王岭雪. 红外成像技术中的9个问题[J]. 红外技术, 2013, 35(11): 671-682.

CAI Yi, WANG Ling-xue. Nine issues associated with infrared imaging technology[J]., 2013, 35(11): 671-682.

[10] Zhao Rentao, Lin Liming, Li Huade, et al. A new approach to establishing cathode rod temperature-current model based on nickel electrolysis cells[J]., 2014, 168(4): 249-259.

[11] 赵仁涛, 张雨, 李华德, 等. 基于铜电解槽电流分布估计的烧板故障诊断[J]. 化工学报, 2015, 66(5): 1806-1814.

ZHAO Ren-tao, ZHANG Yu, LI Hua-de, etc. Fault diagnosis based on current distribution estimation for copper electrolytic tank[J]., 2015, 66(5): 1806-1814.

[12] 王洪茂, 铁军, 薛济来, 等. 镍电解槽电流分布检测方法的仿真研究[J]. 计算机仿真, 2014, 31(8): 245-249.

WANG Hong-mao, TIE Jun, XUE Ji-lai, et al. Investigation of detection method for current distribution in Ni-electrolyzer[J]., 2014, 31(8): 245-249.

[13] 赵仁涛, 王友余, 李华德, 等. 多粒子群优化算法的远红外图像对比度增强[J]. 计算机仿真, 2014, 31(1): 361-382.

ZHAO Ren-tao, WANG You-yu, LI Hua-de, et al. Far infrared image contrast enhancement based on Multi-Particle swarm optimization[J]., 2014, 31(1): 361-382.

The Application of Infrared Thermography in the Current-distribution Measurement of Copper Electrolysis

ZHAO Ren-tao1,ZHANG Yu1,TIE Jun1,ZHANG Lian-ping2,ZHANG Zhi-fang1,GUO Cai-qiao1

(1.,,100144,;2.,,737100,)

Aiming at the problem that current of the cathode bar can’t be measured in real-time in copper electrolytic tank, we used the technology of infrared thermography to acquire infrared image of the cathode bar. On the basis of process and analysis of the original image, surface temperature values of the cathode bar were obtained. Furthermore, the functional model of temperature-current was established combining with the data of COMSOL simulation software model through theoretical analysis and data validation and we got the current values. With comparison between the measured current and model current, results showed that the total current error of electrolytic tank is all within ±5%, the current error of every cathode bar is almost within ±12%, and only exceptional current error is relatively large. This method not only realizes the online monitoring of the cathode current value, and provides the basis for the detection of the short circuit fault.

infrared thermal imaging,copper electrolytic tank,model identification,fault detection

TF811,TN219

A

1001-8891(2015)11-0981-05

2015-04-14;

2015-05-30.

赵仁涛(1970-),男,副教授,博士研究生,主要从事数据处理与系统识别。E-mail:rentao_zhao70@163.com。

国家科技部科技支撑计划项目,编号:2012BAEB09。