高参数汽轮机高调门内流动失稳故障的一种经济性解决方法

2015-03-30唐海峰邢阁玉刘金福

万 杰,唐海峰,邢阁玉,王 勇,刘金福

(1.哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨 150001;

2.神华河北国华沧东发电有限责任公司,河北 沧州 061113)

0 引言

当前,大规模开发利用风能等可再生能源、发展智能电网等能源战略举措,是解决化石能源日益枯竭以及传统能源开发利用所带来的环境污染等人类共识性难题的一条有效途径。然而,大规模消纳具有强随机波动不确定性的风电等新能源电力,进一步增大了电网的峰谷差,不仅需要依靠多种具备快速响应速度的互补性电源,同时还需保证互补性电源自身大范围变工况运行时的经济性;因而,水电与燃气或者燃油发电是互补性电源的最佳选择[1]。在日本及部分欧洲发达国家中所占比例较高的水电是主要调峰手段;在美国,占近一半装机容量的燃气/油发电是调峰首选;而中国的能源结构布局决定了火力发电在发电装机构成中的主导地位,必然主要依赖于火电机组的深度大范围变负荷运行进行调峰[2]。因此,为了提高部分负荷工况下的机组运行经济性,机组正常运行时一般都采用喷嘴进汽规律。然而,火电机组虽具备良好的可控性和负荷调节能力,但在喷嘴调节方式下机组进行大范围深度变负荷运行时极易出现导致安全性和经济性显著下降的故障[3-4],尤其是电网中占主流的高参数火电机组。

汽轮机通过高压调节阀门(简称高调门)控制进汽量来调整其功率,机组随负荷变化而动作频繁。当喷嘴配汽规律设计不佳时,就会导致汽轮机在变负荷运行时出现影响机组安全高效性的问题或故障[5-6],许多机组为了安全起见甚至不得不采用单阀运行方式[7],这极大地降低了机组运行经济性。理论及实践证明,喷嘴进汽规律的优化设计不仅能够解决机组的轴系失稳故障,而且还能解决高调门摆动等其他局部进汽故障问题[8]。文献[9]和文献[10]介绍了两种不同机理的阀门摆动问题,并给出了基于喷嘴配汽规律优化设计的处理方法,在实际运行试验中取得了较好的改造效果。然而,对于由于阀体本身设计缺陷导致的流动失稳故障,尤其是高参数大功率机组出现的严重故障,目前的研究成果还未给出一种有效的经济性解决方式。文献表明:局部进汽时也会出现阀体部件的强迫振动故障,甚至直接导致阀杆脱落出现安全事故[11-12]。这除与材质、加工、热处理、表面处理工艺及避免应力集中的设计等有关以外,还和整个阀腔设计、设备运行调整工况、阀杆型线设计、阀的固定方式等有关。因此,对于不严重的故障,目前在现场实际中都是从机械装配方面进行简单加固等处理;对于比较严重的故障,则需要阀体厂家对阀体部件进行重新优化设计,通过更换新的阀体设备部件从根源上消除故障[13]。此外,由于其主要诱导因素是调节阀内汽体流动的不稳定性和作用在阀头上的不均蒸汽力[14-16],所以,也有学者提出通过改善流动失稳高调门的运行方式,尽量避免让汽轮机在某一阀较小开度下运行的解决方式;但是,也会导致出现影响机组运行经济性的问题。然而,对于一些实际中更加严重的故障,尤其是目前得到广泛推广的高参数超临界机组出现的阀门内蒸汽流动失稳故障,单纯依靠限制阀门开度和简单加固阀门本体机械等方式无法解决。因为,高参数机组的阀门内流体流动失稳故障不同于普通机组,故障出现的阀门开度由单一点演化为一个区间,出现阀体本身强烈振动甚至伴随蒸汽管道的强烈振动现象;因此,在某些负荷区间只能切换至单阀方式运行,而在停机时则需要通过更换新的阀门本体部件才能彻底解决此故障。

本文针对高参数汽轮机高调门内的汽流流动失稳故障进行了相关研究,基于故障机理分析提出了一种新的经济性现场处理方法:对汽轮机高调门配汽规律进行重新优化设计。最后,通过实际中2 台超临界机组在部分负荷时出现的流动失稳故障处理,验证了本方法的有效性:高调门进汽规律优化不仅能够抑制高压转子由于受不平衡汽流力产生汽流激振问题,而且还能够改善调节阀内的气流不稳定流动问题;不仅避免了机组直接切换至单阀方式进行节流运行,而且还避免了机组停机更换阀体设备部件给电厂带来的很大经济损失。这对提高超(超)临界等高参数大功率机组的设计及安全高效地进行深度变负荷运行等具有一定的科学理论意义和工程实践价值。

1 高调门内汽流的流动失稳故障

1.1 故障案例概述

某电厂配备2 台超临界660 MW 空冷机组,主蒸汽进汽时为两个主汽门带四个高调门,高调门喷嘴布置如图1 所示,四个高调门GV1 ~GV4 对应喷嘴组具有不同喷嘴数目。为了提高机组变负荷运行时的经济性,降低调节阀的节流损失,机组投产试运行后开始切换并投运顺序阀,喷嘴规律为GV1 +GV3 →GV4 →GV2,能够在保证瓦温和轴振满足要求的条件下顺利投运顺序阀。然而,机组投运顺序阀一段时间后发现,两台机组高调门GV4 都在27%开度附近以及GV2 在20%开度附近(正好位于长期停留运行的600 MW 负荷和660 MW 负荷工况区域)都存在强烈的阀体激振现象,严重时还伴随其前面的主蒸汽管道都强烈振动导致阀杆多次脱落,存在极大的安全隐患。为此,机组只能降参数运行来躲避阀体激振点,甚至在某些工况下不得不切换至单阀方式运行,但这使得机组偏离了最优运行工况对经济性产生了一定影响。此外,与本电厂配备相同类型机组的另外一个电厂的两台超临界机组,在进行变负荷运行时也出现了类似故障。

图1 主汽阀及高调门的配置图

1.2 故障机理概述

调节阀的阀体激振问题实际上就是一种流动失稳故障,是由内部汽流的流动引起的,研究证明:调节阀内部的复杂非定常湍流运动会产生不断增长并向外扩散的扰动,可能会造成汽流的不稳定,进而引起阀门工作的不稳定,即出现汽流激振现象;并且,其一般的综合表现为阀杆的横向或轴向振动[12]。汽轮机调节阀内部的流动是复杂的非定常三维可压缩湍流流动,流动中产生的扰动不断增长并向外扩散,就可能会造成气体流动的不稳定,进而引起阀门工作的不稳定,影响汽轮机的安全运行。文献[16]对汽轮机常用的型线阀和球型阀的不稳定工况和振动工况进行了研究,并给出了流动失稳的故障机理:随着阀门升程的不断增大,压差也不断的增大,此时阀碟附着流和阀座附着流的反复交变,气流对阀碟的作用力也达到最大;如果阀门系统的结构、材料和运行工况对应的阀门系统阻尼不能抑制气流激振力的作用,阀杆/阀碟系统可能发生强迫振动。并且,高调门的汽流流动失稳是一类普遍存在的故障,尤其是在高参数机组上,由于故障严重程度不同,进而表现出的故障现象明显程度也就不同。

2 故障的一种经济性解决方法

2.1 基于喷嘴配汽设计的故障解决方法

通常,如果要彻底消除这个问题只能通过对阀体结构优化设计的方法来解决[13-14]。并且,实际中机组一旦出现此问题运行人员一般采取降低运行参数躲避阀体振动区间,或者直接切换至单阀方式运行。然而,这对于实际运行中的汽轮机来讲都是非常不经济的。因为,非计划性停机检修更换阀门本体设备,会给电厂带来很大的经济损失;而降参数或者直接切换至单阀方式运行也会影响机组运行经济性。此外,根据故障机理可知:更换新的阀门本体设备也不能完全保证其他负荷点不存在严重的流动失稳故障;因此,即便是计划停机更换阀体设备部件,不仅会给电厂带来造价很大的工程,而且也可能还会存在问题不能根除的风险。

目前,理论分析和实践改造都已证明:通过改变进汽规律可以改变调节级后汽流流场,对解决高压缸内的汽流力产生的轴系激振问题具有很好的实践效果[4,8]。同时,由于机组调门对应的喷嘴组数目是不同的,因此调门内的流场稳定性自然也会存在不同。并且,流动稳定性还受到运行条件的影响,压力、调门开度等。所以,本文提出一种基于高压调节阀门的进汽规律优化的改进方案来解决阀体内的流动失稳;由于可以通过直接在线修改喷嘴进汽规律来解决此故障,因此是一种经济性解决方法。

2.2 改进方案的考核及论证

由于超临界机组初参数高,因此,在进行顺序阀运行前,还需要进行详细校核喷嘴配汽规律对机组轴系稳定性所产生的影响,以保证机组能够顺利、安全的投入顺序阀运行。因此,基于对角进汽策略的安全性保证前提,可供选择的改进方案有以下三种:

(1)改进方案一:GV2 +GV4 →GV3 →GV1;(2)改进方案二:GV1 +GV3 →GV2 →GV4;(3)改进方案三:GV2 +GV4 →GV1 →GV3。

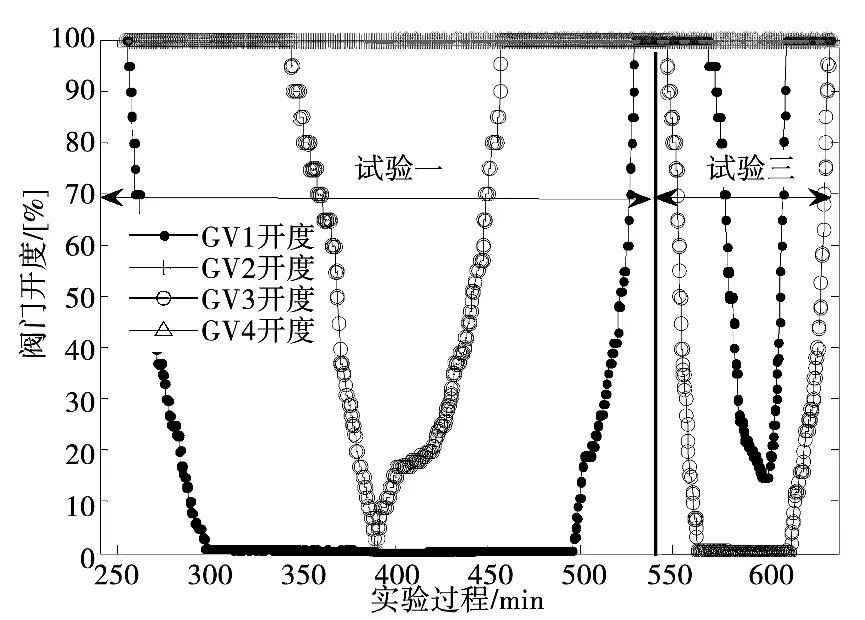

为了获取最优改进方案,需要进行阀门开关试验。依次进行上述3 种方案和考核试验,特别注意的是在调整高压调节阀门开度时,每一步高压调节阀门开度的调整量要尽可能小,以保证试验过程的平稳。首先,为了验证每一套方案对机组轴系稳定性的影响,试验时需要大范围变化4 个高压调节阀门的开度,观察机组的轴振和瓦温等变化状况。因此,主汽压和4 个高压调节阀门的控制都需改为手动模式;并且,为了测试方案对抑制气流流动失稳的有效性,机组还需要在几个关键阀位上进行大范围不同主汽压力下的变负荷考核试验,确保机组能够进行正常滑压运行调节。此外,在试验过程中,如果某种阀门顺序开启试验的振动、瓦温、瓦振发生异常,出现明显升高现象,以致危害机组安全,则迅速停止该种试验,然后,进行下一种方案考核试验。其中,2 台机组的最优方案考核试验过程如图2 和图3所示,由于第一台机组的第二套方案存在严重的流动失稳故障,因此,在第二机组上只对方案一和三进行了考核论证。

图2 机组一的方案考核试验过程

图3 机组二的方案考核试验过程

表1 机组一在不同喷嘴规律下的高调门内流动状况

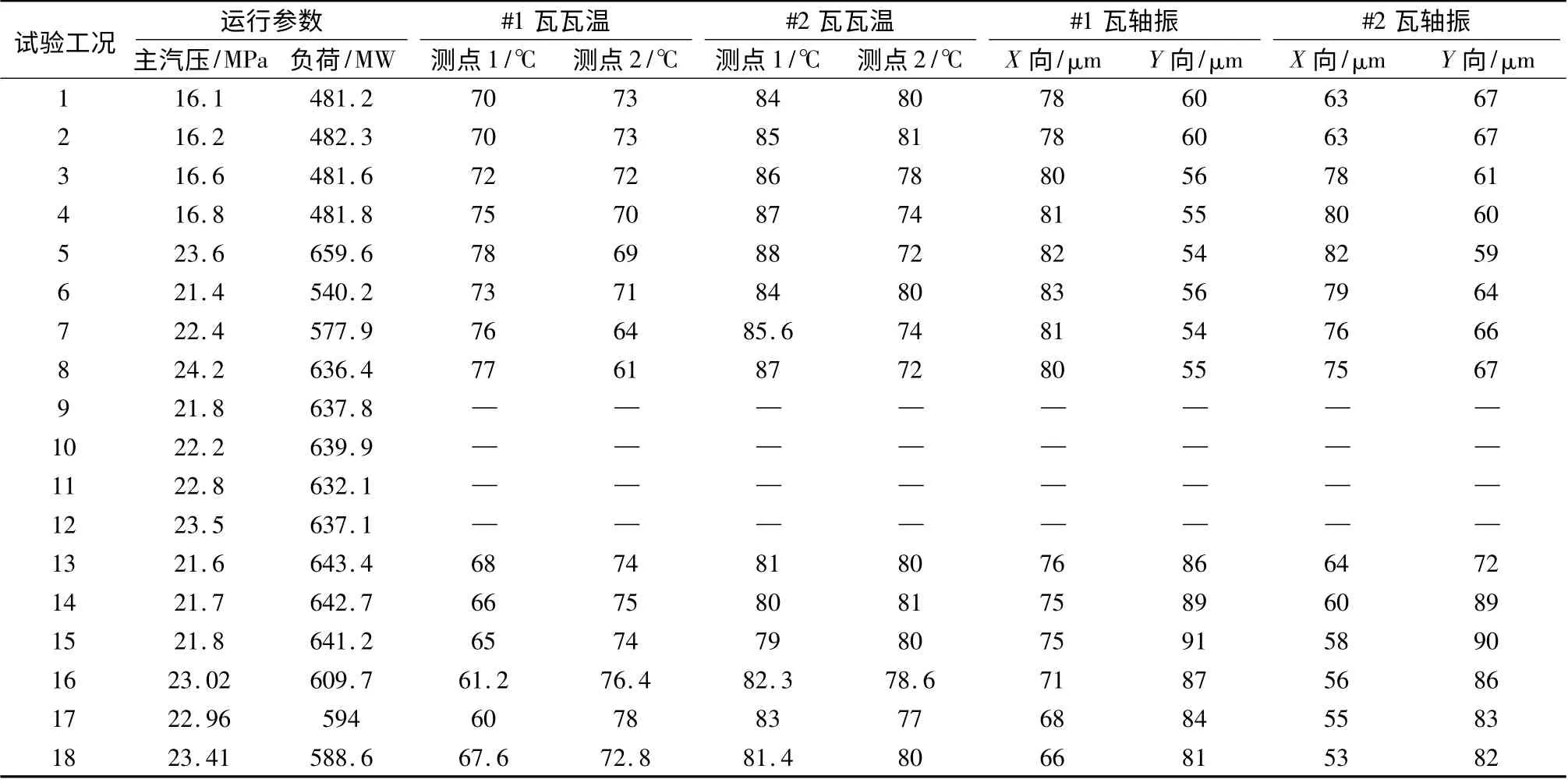

试验过程中主要考核不同喷嘴进汽方案下是否存在流动失稳故障及轴系稳定性情况,主要考核指标如表1 和表2 中所示。由于目前2 台机组的流动失稳故障点出现在一个典型的调门节流区间,即第三个和第四个开启高调门的常运行阀位区间20% ~30%,因此,需在几个关键阀位点和负荷点做较为细致的考核。以第一台机组的考核结果为例,是否存在流动失稳故障作为最重要的考核评价指标,因此,在试验过程中机组一旦发现存在严重流动失稳,可直接终止此试验而进行下一方案考核试验;所以,表1 中需要对负荷点和阀位点等做好记录,而表2 中的则无须做记录。表中,试验工况点“1”为全周进汽进行节流调节时的阀门流动状况、轴振及瓦温,以便作为衡量轴系稳定性的标准;试验工况点“2 ~8”对应方案一的三阀全开以及两阀全开的几个典型工况点;试验工况点“9 ~12”对应方案二的三阀全开的几个典型工况点;试验工况点“13 ~18”对应方案三的三阀全开以及两阀全开的几个典型工况点。

通过表1 和表2 的试验数据对比,可以看出对于第一台机组方案一即可以避免机组出现调门流动失稳故障,又可以保证机组的轴系稳定达到基本与单阀相当的水平。对第二台机组的考核试验结果也得到了同样的结果。此外,通过论证分析发现:方案一和方案三下的调门流动比较稳定的主要原因在于,GV2 和GV4 的喷嘴总数目远多于GV1 和GV3的喷嘴总数目,因此,先开启GV2 和GV4 时机组的流量已经达到额定流量60%以上,因此,第三阀和第四阀所承担的流量较少,流体对阀门的作用力就

表2 机组一在不同喷嘴规律下的轴系稳定性

3 实际机组的故障处理及改造效果

进行实际故障处理时,将优化后的调门开启规律改到机组的DEH 阀门管理程序中,通过一段时间较长的实际运行效果来验证方法的有效性。同时,为了避免由于阀门管理优化改造影响机组正常运行所带来的经济损失,本次优化通过采用阀门管理的在线修改技术,机组运行期间即可完成配汽优化改造。首先,机组在单阀方式下运行,将机组原来的配汽规律函数备份后,再将机组新的配汽规律修改至DEH 阀门管理中。然后,在单阀状态下,调整机组的主蒸汽压力和负荷,由单阀切换成顺序阀方式运行;在顺序阀状态下,按正常方式进行变负荷运行一段时间,并且记录在改变机组负荷过程中机组的振动、瓦温以及阀体是否振动等情况。在线改造完毕后,机组切换至顺序阀正常运行时,在300 ~660 MW 负荷区间正常运行时,已经不存在高调门的振动问题,危及机组安全高效运行的隐患得到了妥善处理。而且,机组的轴系稳定性基本与优化前的水平相当,故障得到妥善处理。

此外,利用高调门内流动失稳的这种经济性解决方法,对另外一个电厂的其他两台存在类似问题的超临界空冷机组也进行了实际故障处理,同样也取得了较好的优化改造效果。因此,本方法具有一定的工程实用性。

4 结论及展望

本文针对火电机组进行深度变负荷运行时出现的由于阀体结构设计等缺陷导致的阀体内流动失稳而出现强烈激振的问题进了相关研究,得到了如下结论:

(1)提出了一种基于高调门喷嘴配汽规律优化的经济性解决方法:通过在线优化改造喷嘴配汽规律,不仅避免了机组降参数运行甚至直接切换至单阀方式运行所带来的运行经济性下降问题,而且还避免了非计划性停机检修以及直接更换阀体设备等给电厂带来的额外运营成本,保证了机组的安全稳定性和高效经济性;

(2)通过对几台实际机组进行优化改造试验,验证了该方法的有效性和实用性:高调门进汽规律优化不仅能够改变局部进汽时的高压转子受力状态,抑制高压转子由于受不平衡汽流力产生汽流激振问题,改善机组深度变负荷运行时的轴系稳定性;而且,还能够改善高调门内的气流流动失稳问题,解会相对减小,与阀门产生共振的机率就会减小。试验工况点“9 ~12”的结果也揭示了这一问题根源,GV4 对应喷嘴数目最多,因此,同样阀门开度时流过的蒸汽量就会偏多,作用在阀门本体上的汽流力就会最大,极易发生共振问题;所以,当GV4 的阀门开度减小时,流动也逐渐趋于稳定。决由此产生的高压调节汽门阀体强烈振动问题。

本文不仅对提高大功率火电机组深度变负荷运行时的安全高效性具有极大的工程实践价值,而且对国内外今后将会得到大规模发展的超(超)临界机组的优化设计也具有一定的借鉴意义。

[1]高志华,任震,黄雯莹.电力市场中调峰权及其交易机制[J].中国电机工程学报,2005,25(5):88 -92.

[2]刘吉臻.大规模新能源电力安全高效利用基础问题[J].中国电机工程学报,2013,33(16):1 -8.

[3]张秀坤,蒋明东,苏盛波,等.国产600 MW 汽轮机配汽方案优化改造[J].节能技术,2005,23(1):87 -90.

[4]高林,戴义平,王志强,等. 大功率汽轮机配汽方式对轴系稳定性的影响[J]. 中国电机工程学报. 2008,28(35):84 -89.

[5]关海平,焦晓亮,等.600 MW 汽轮发电机组运行状况的调研分析[J].节能技术,2011,29(1):57 -60.

[6]徐志强,宋英东,等.国产引进型600 MW 汽轮机顺序阀投运情况调查及分析[J]. 汽轮机技术,2008,50(5):374 -377.

[7]江飞,孙建国,等.国产亚临界600 MW 空冷机组单阀-顺序阀切换试验研究[J].节能技术,2011,29(5):437 -441.

[8]于达仁,刘占生,李强,等. 汽轮机配汽设计的优化[J].动力工程,2007,27(1):1 -5.

[9]吕雪霞,李照忠,等.600 MW 亚临界空冷机组汽轮机高调门摆动问题的分析及解决方案[J].节能技术,2012,30(3):258 -261.

[10]宋崇明,刘娇,等.亚临界330 MW 供热机组汽轮机高调门大幅高频摆动问题的分析及解决[J]. 节能技术,2012,30(6):527 -531.

[11]胡剑,张宝.国产600 MW 汽轮机调节汽门阀杆脱落原因分析[J].浙江电力,2009(3):45 -47.

[12]李海英.工业汽轮机抽汽调节阀杆振动断裂原因分析及探讨[J].石油化工设备技术,2009,30(6):43 -46.

[13]张林茂,陈峰,刘子夫,等.300 MW 机组高压调节汽阀阀杆脱落或断裂的故障分析与处理[J].电力技术,2009(6):47 -50.

[14]屠珊,毛靖儒,孙弼. 非定常复杂流动诱发的调节阀不稳定性研究综述[J].流体机械,2000,28(4):30 -32.

[15]毛靖儒,屠珊,等. 汽轮机调节阀内流动特性的试验研究[J].工程热物理学报,2002,11(6):687 -690

[16]屠珊,孙弼,毛靖儒. 气流诱发调节阀杆振动的研究[J].动力工程,2004,24(5):729 -731.