罗茨风机驱动机械蒸汽再压缩热泵蒸发器系统运行特性的试验研究

2015-03-30张化福杨鲁伟张振涛蔺雪军杨俊玲

张化福,杨鲁伟,张振涛,蔺雪军,杨俊玲,张 冲

(中国科学院理化技术研究所,北京 100190)

0 前言

机械蒸汽再压缩(Mechanical vapor recompression,MVR)热泵技术是一项高效环保的节能技术,广泛应用于溶液蒸发工艺与传统的多效蒸发系统,如化工、轻工、食品、制药、海水淡化、污水处理等工业生产领域[1-2]。

在国外,MVR 热泵技术在系统集成和压缩机研究方面,都比国内起步要早,并在海水淡化的应用方面有了广泛地推广[3-5]。

国内对MVR 热泵技术的研究,起步较晚,大多集中在理论分析和数值仿真方面,张琳等人对MVR蒸发器管内沸腾传热传质过程进行了数值模拟[6],石成君等人对高盐度废水处理系统的性能进行了数值仿真分析[7],顾承真等人着重对MVR 系统整体性能进行了模拟分析[8],周雷等人基于MVR 技术对低温干燥系统进行了设计和数值模拟分析[9]。

在MVR 热泵系统的试验研究方面,国内的相关研究相对很少,林文野对用于MVR 系统中的单螺杆水蒸气压缩机湿压缩过程进行了数值模拟及实验验证[10],庞卫科从MVR 系统出发,试验研究了不同型号压缩机驱动下的MVR 热泵系统性能[11-12]。

1 系统流程原理

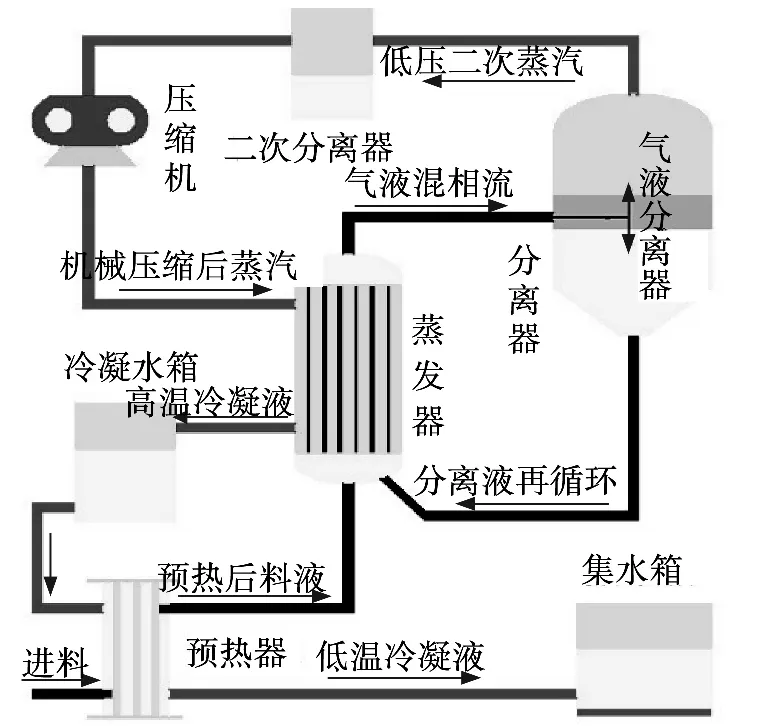

如图1 所示,为机械再压缩热泵蒸发器的流程原理示意图,以下分别从物质流动过程和能量流动过程两个方面加以说明。

物质流动过程,常温物料经过预热后,被加热至蒸发温度,而后进入蒸发器,吸收蒸汽冷凝所释放的热量,在蒸发器内进行沸腾传热并蒸发形成汽液两相混合物,而后进入汽液分离器,水蒸气上升,液态物料下降,最终实现汽液分离,下沉的液态物料返回蒸发器进行再次蒸发,上升的水蒸气经由分离器顶部排出,而后进入二次分离器,除去夹带的液滴,二次分离后的蒸汽进入压缩机后能量得到提升,高温高压下的水蒸气进入蒸发器冷凝放热,为物料的沸腾蒸发提供能量来源,高温冷凝液从蒸发器底部排除至冷凝水箱,而后从冷凝水箱排出,在预热器内与常温物料进行热量交换,将物料加热至所需的温度至此完成一个循环。

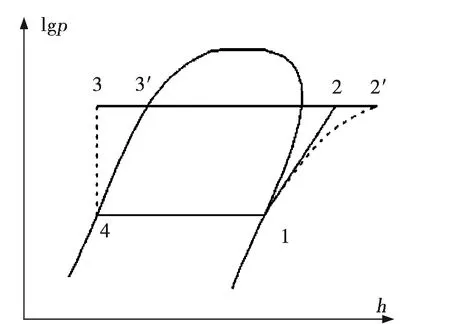

能量流动过程,结合图2 所示的蒸汽热力状态变化图进行说明,常温下低焓值的物料经预热器预热后,显热得到提升,变成高焓值的物料,在蒸发器中继续吸收热量,显热得到进一步提升,直至饱和状态,而后潜热不断增加进入相变过程,即水分子不断从液相状态变为汽相状态,分离器中下降的液相物料经再循环后进入蒸发器,吸收热量,潜热增加,不断汽化,重复以上过程;水蒸气经二次分离后,进入压缩机提升能量,这样低焓值的水蒸气经压缩后变成高焓值水蒸气,高焓值的蒸汽经由压缩机排出后,并返回到蒸发器,冷凝释放潜热,并加热物料;凝结下来的冷凝水仍具有较高的焓值,接下来进入预热器与低焓值的物料进行热量交换,将高焓值冷凝水的热量传递给低焓值的物料,至此完成了能量的循环。

图1 系统流程原理

图2 蒸汽热力状态变化

2 主要性能指标

MVR 热泵蒸发器系统的性能考核指标主要有总蒸发水量Qf、系统压缩比ε、制热性能系数COP、单位能耗蒸发水量SMER 、风机绝热内效率ηs和容积效率ηv、蒸发器换热系数KS。总蒸发水量

式中

Qf——总蒸发水量/kg·h-1;

m——系统的蒸发水量/kg;

t——蒸发水量对应的蒸发时间/h。

总蒸发水量反映的是MVR 蒸发器系统的处理能力,总蒸发水量越大,处理能力越强,但应注重在实际应用中的匹配性。系统压缩比

式中 ε——压缩比,无量纲;

pin——压缩机进口压力/Pa;pout——压缩机出口压力/Pa。

系统压缩比反映的是压缩机把水蒸气能量提升的程度,压缩比越高,水蒸气的温升越大,越适合那些沸点温升高的物料。

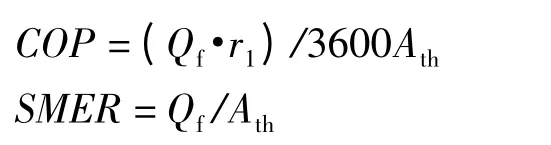

系统性能系数

式中

COP——制热性能系数,无量纲;

SMER——单位能耗蒸发量/kg·kW-1·h-1;

Ath——系统的总耗电量/kW·h;

r1——蒸发器壳侧冷凝潜热/kJ·kg-1。系统性能系数反映的是MVR 蒸发器系统的能耗指标,SMER 和COP 越大,系统耗电量越小,节能效果越明显。

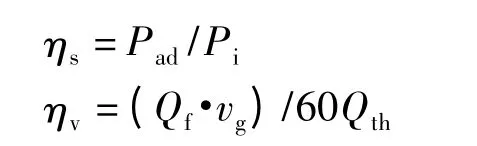

风机效率

式中

ηs——风机绝热内效率,无量纲;

ηv——风机容积效率,无量纲;

Pad——风机等熵压缩理论功/kW;

Pi——风机实际功耗/kW;

vg——汽相比容/m3·kg-1;

Qth——风机理论风量/m3·min-1。风机效率是评价性能优劣的重要指标,其中,绝热内效率反映风机偏离等熵压缩的程度,容积效率反映风机泄漏的程度。

蒸发器换热系数

式中 KS——换热系数/W·m-2·℃-1;

r2——蒸发器管侧汽化潜热/kJ·kg-1;As——蒸发器换热面积/m2;△T——蒸发器换热温差/℃。

蒸发器的换热系数是评价蒸发器换热性能优劣的重要指标,换热系数越高,所需的换热面积越小,蒸发器结构越小。

3 试验系统搭建

根据系统流程原理搭建的试验平台如图3 所示,所搭建的试验系统为罗茨风机驱动自然循环式MVR 热泵蒸发器。

图3 罗茨风机驱动MVR 热泵系统

系统另外增设了一套电热装置,以加快系统启动过程,同时还可用来补给散失的热量,维持系统稳定在指定的工况下运行。

试验采用的蒸发介质为水,过程中测试的参数有:风机吸汽压力及温度、排汽压力及温度;蒸发器壳程温度、管程温度;分离器液位、汽相压力、汽相温度和液相温度;冷凝水箱液位及压力;进料液流量;系统总功耗、风机功耗、电加热功率等。

试验中,判断系统达到稳定运行工况的标志是,系统的蒸发温度,即分离器液相温度稳定在一个特定数值不变或上下微小波动,此时分离器汽相压力应和液相温度对应的饱和压力一致,这样才能稳定蒸发。

试验中,总蒸发水量的测定方法为,维持分离器的液位不变,在稳定运行的过程中,进料量就等于蒸发量。然而实际操作中很难调到一个特定的进料量使得分离器保持在一个恒定不变的液位。可行的做法是让进料量保持在一合理的数值后,稳定运行一段时间,观察分离器的液位变化,进料量去除分离器液位变化带来的水量,即得出系统的总蒸发水量。

4 数据处理与分析

图4 所示为两种不同频率下蒸发量随蒸发温度的变化,可以看出,蒸发温度越高,蒸发量越大,电机频率越大,蒸发量越大。这是由于随着蒸发温度的增加,风机容积效率不断增大的缘故。

图5 所示为两种不同频率下风机压缩比随蒸发温度的变化规律,蒸发温度越高,压缩比越小,电机频率越大,压缩比越大。

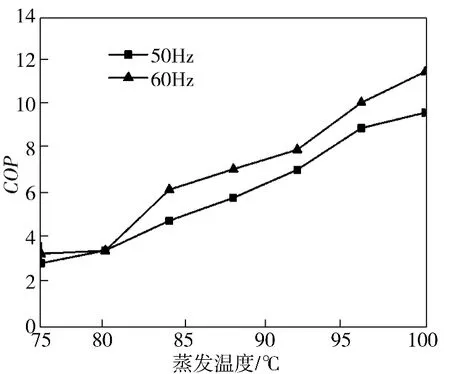

图6 所示为两种不同频率下系统COP 随蒸发温度的变化规律,从图中可以看出,蒸发温度越高,COP 越大,频率越大,COP 越大;最高为11.58,最低为2.88。

这里出现了蒸发温度越高,COP 越大的现象,是由于随着蒸发温度的升高,蒸发量的升高幅度远大于总功耗的升高幅度。

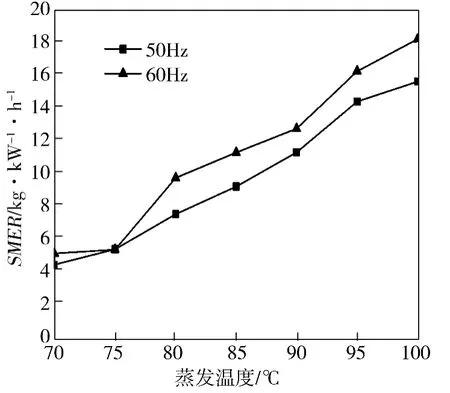

图7 所示为两种不同频率下系统SMER 随蒸发温度的变化规律,从图中可以看出,蒸发温度越高,SMER 越大,电机频率越大,SMER 越大;最高为18.24,最低为4.5。

这里SMER 的变化表现出与COP 一致的结果,这是合理的。

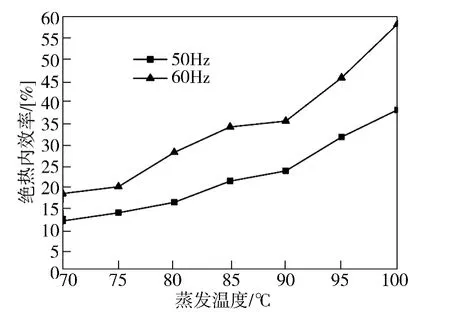

图8 所示为两种不同频率下绝热内效率随蒸发温度的变化规律,蒸发温度越高,绝热内效率越大,电机频率越大,绝热内效大率越大;最高为58.21%,最低11.53%。

这是由于随着蒸发温度的升高,风机机功耗增加量较小,而蒸发量大幅增加所致。

图4 蒸发量随蒸发温度的变化

图5 压缩比随蒸发温度的变化

图6 系统COP 随蒸发温度的变化

图7 系统SMER 随蒸发温度的变化

图8 绝热内效率随蒸发温度的变化

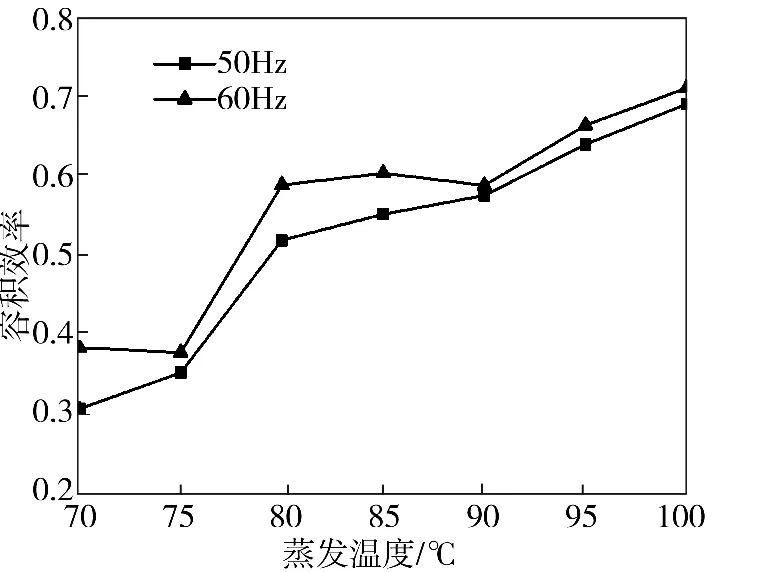

图9 反映的是容积效率随蒸发温度的变化,蒸发温度越大,容积效率越大,频率越高,容积效率越大。

图9 容积效率随蒸发温度的变化

图10 所示为两种不同频率下换热系数随蒸发温度的变化规律,蒸发温度越高,换热系数越大,频率越大,换热系数越大。

这里,随着蒸发温度升高,换热系数差别很大,是由于低压下粘度的变大和少量的不凝性气体影响了换热。

5 结论

通过对罗茨风机驱动自然循环式MVR 热泵蒸发器系统的实际运行过程进行试验研究,得出以下主要结论:

图10 换热系数随蒸发温度的变化

(1)罗茨风机驱动MVR 系统的总蒸发水量随着蒸发温度的升高而升高,增幅较为明显,同一工况下,电机频率越高,蒸发量越大;系统压比随着蒸发温度的升高逐渐降低,同一工况下,电机频率越高,压比越大;压比维持在1.3 ~1.5 范围内;试验表明该型号罗茨风机驱动MVR 系统适合蒸发量和沸点温升都不大的场合。

(2)罗茨风机的绝热内效率和容积效率随蒸发温度的升高而升高,同一工况下,电机频率越高,绝热内效率和容积效率越大;容积效率提高是由于泄漏量减小的缘故,绝热内效率的提高是由于容积效率的升高对绝热内效率的加强作用大于风机耗电量增加对绝热内效率的减弱作用,总体表现为升高的趋势;实验发现当蒸发温度为70℃时,绝热内效率仅仅有11.53%,这里由于蒸发量降低的很多导致等熵压缩功大幅度降低,而压缩机内功率降低的幅度不是很大造成的。

试验表明该型号罗茨风机驱动MVR 系统适合在高温工况运行,此时风机效率更高。

(3)罗茨风机驱动MVR 系统的COP 和SMER均随蒸发压力的升高而升高,同一工况下,电机频率越高,COP 和SMER 越大;这是由于风机绝热内效率和容积效率随蒸发压力升高而升高引起的;绝热内效率越高,系统功耗越小,容积效率越大,系统容积蒸发量越大;提高罗茨风机的绝热内效率和容积效率至关重要。

(4)蒸发器换热系数随着蒸发温度的升高而升高,增幅较为明显,同一工况下,电机频率越高,换热系数越大;换热系数随着蒸发温度的不同,变化非常大,主要原因是由于在低温工况下,特别是75℃以下的蒸发工况,罗茨风机的容积效率降低很多,实际的蒸发量减小,换热量减小,最终导致换热系数急剧减小;可一步考虑强制循环的蒸发模式,以提高管内流体速度,增强蒸发器换热性能。

[1]庞卫科,林文野,戴群特,等. 机械蒸汽再压缩热泵技术研究进展[J].节能技术,2012,30(4):312 -315.

[2]高丽丽,张琳,杜明照.MVR 蒸发与多效蒸发技术的能效对比分析研究[J].现代化工,2012,32(10):84 -86.

[3]RUBINA B,HAWLADER M N A,LIANG Songwei.Performance evaluation of a mechanical vapor compression desalination system[J].Desalination,2004(166):123 -127.

[4]Keith Alexander,Brian Donohue.Failure nanlysis of an MVR(mechanical vapor recompressor)Impeller,Engineering Failure Analysis,2007,23(1):104 -106.

[5]ABDULNASSER A M,NAFEY A S,Fath H E S.Thermoeconomic analysis of some existing desalination processes[J].Desalination,2007(205):354 -373.

[6]张琳,高丽丽,崔磊,等. MVR 蒸发器管内沸腾传热传质数值模拟[J].化工进展,2013,32(3):43 -48.

[7]石成君,周亚素,孙韶,等. 机械蒸汽再压缩蒸发技术高盐度废水处理系统的性能分析[J].水处理技术,2013,39(12):63 -68.

[8]顾承真,闵兆升,洪厚胜.机械蒸汽再压缩蒸发系统的性能分析[J].化工进展,2014,33(1):30 -35.

[9]周雷,韩东,何纬峰,等. 基于蒸汽再压缩技术的低温干燥系统设计与节能分析[J]. 节能技术,2014,32(1):60 -64.

[10]林文野.用于MVR 的单螺杆水蒸气压缩机湿压缩过程数值模拟及实验验证[D]. 北京:中国科学院大学,2013.

[11]庞卫科,林文举,潘麒麟,等.离心风机驱动机械蒸汽再压缩热泵系统的性能分析[J].机械工程学报,2013,49(12):23 -25.

[12]庞卫科.机械蒸汽再压缩热泵系统的理论分析与实验研究[D].北京:中国科学院大学,2013,5.