ICP 深硅刻蚀工艺掩模的研究*

2015-03-30李丹丹李赛男熊继军

李丹丹,梁 庭,李赛男,姚 宗,熊继军

(1.中北大学 电子测试技术重点实验室,山西 太原030051;2.中北大学 仪器科学与动态测试教育部重点实验室,山西 太原030051)

0 引 言

感应耦合等离子体(inductive coupled plasma,ICP)[1,2]对半导体材料的刻蚀工艺是超大规模集成电路(very large scale integration,VLSI)[3]、特大规模集成电路(ultra large scale integration,ULSI)[4]及新兴微机电系统(micro-electromechanical system,MEMS)[5]加工中的一项重要技术。在大规模集成电路制造中,常用的反应离子刻蚀(reactive ion etching,RIE)[6]对 于 加 工200 mm 以 上 直 径 的 芯 片 和0.25 μm的线宽及孔洞其能力已达到极限,低气压高密度等离子体刻蚀[7]设备的出现解决了这一问题,实现了低损伤和高刻蚀速率。ICP 深硅刻蚀技术[8~10]是一种高密度等离子体的刻蚀,刻蚀过程是物理作用和化学作用的结合,具有精度高、大面积刻蚀均匀性好、刻蚀损伤小、污染少、刻蚀垂直度好、刻蚀断面轮廓可控性高和刻蚀表面平整光滑等优点[11]。ICP 深硅刻蚀技术这些优点,使之成为高深宽比硅槽的有效加工手段。Chen Q 和Larsen K P 等人已经使用ICP 加工各项同性的形貌[12,13]。

本文以ICP 刻蚀为基础,分别讨论了金属掩模材料和光刻胶掩模材料对深硅刻蚀表面形貌、刻蚀选择比和刻蚀速率的影响。

1 ICP 刻蚀原理

硅刻蚀是体加工中重要的一步,在硅表面光刻图形后,通过刻蚀工艺将图形转移到光刻胶下边的层上。通常硅刻蚀分为湿法刻蚀和干法刻蚀,ICP 属于干法刻蚀,其刻蚀系统如图1 所示。

图1 ICP 刻蚀系统示意图Fig 1 Diagram of ICP etching system

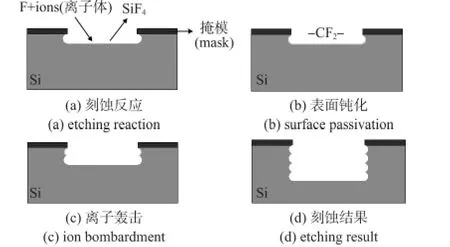

硅的干法刻蚀一般有几种方式,因为SiF4,SiCl4,SiBr4都是易气化的物质,所以,一般采用F,Cl,Br 基作为刻蚀气体,本文选用F 基作为实验例子,ICP 干法刻蚀过程如图2。

F 基最常用的气体是SF6,因为最多可以电离出6 个F离子(自由基),SF6与Si 的反应如下

如果想得到较为垂直的刻蚀形貌,一般需要加入一些物理作用或者在刻蚀的同时加入一些保护侧壁的气体,一般选择C4F8,反应如下

其中,(CF2)n为聚合物,可以起到保护侧壁的作用。

再次进行刻蚀步骤,离子轰击去除碳氟化合物沉积物,反应如下

图2 ICP 干法刻蚀过程Fig 2 Dry etching process of ICP

2 ICP 刻蚀实验

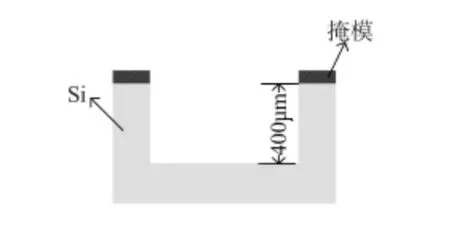

本实验使用的是北方微电子公司的DSE200 系列深硅等离子刻蚀机,分别采用金属铝和光刻胶AZ4620 作为刻蚀掩模,研究不同的掩模材料对深硅刻蚀的影响。对同样的图形进行硅的深刻蚀,刻蚀结构大小为1 050 μm×1050μm,深度为400 μm,如图3 所示。

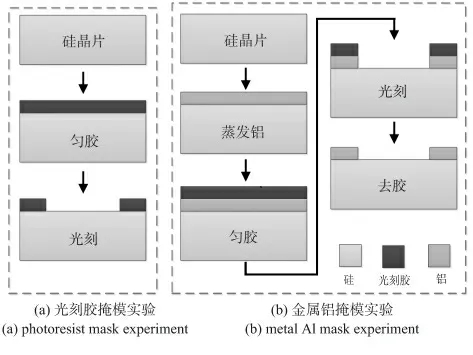

首先选择2 片同样的4in(1in=2.54 cm)N 型硅片,使用3 号液(H2SO4︰H2O2=3︰1)清洗干净,然后分别进行实验,工艺流程如图4。

图3 刻蚀结构示意图Fig 3 Diagram of etching structure

图4 不同掩模工艺流程Fig 4 Different masking process

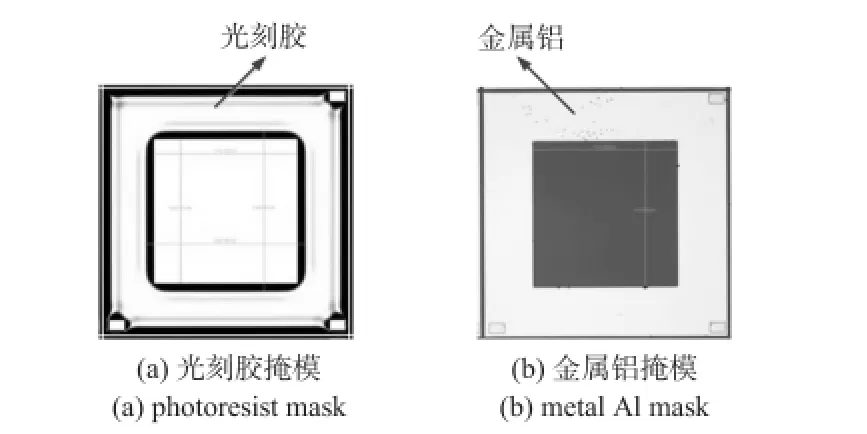

图4 (a)使用光刻胶AZ4620 做掩模,光刻后如图5(a)所示,再分别经过前烘,曝光,后烘,形成图形。图4(b)利用金属铝做掩模,通过电子束蒸发在硅片上溅射2μm 的金属铝,光刻后如图5(b)所示,然后使用浓硝酸腐蚀金属铝,形成图形,用丙酮去胶,形成最终图形。

图5 光刻后示意图Fig 5 Diagram after photolithography

然后,对两种硅片在同条件下进行深硅刻蚀,设定腔室压强为7 mTorr,源功率为1 000 W,射频电极功率为300 W,SF6流量为100 mL/min,C4F8流量为20 mL/min,刻蚀过程如下:

1)预沉积,反应气体为C4F8,时间为1 s;

2)沉积,反应气体为C4F8,时间为2 s;

3)刻蚀沉积保护层,反应气体为SF6,时间为1.5 s;

4)硅刻蚀,反应气体为SF6,时间为3.2 s;

5)重复上述工艺,总时间为40 min 左右。

3 刻蚀结果与分析

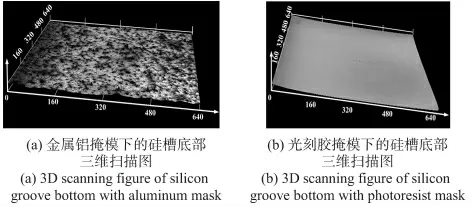

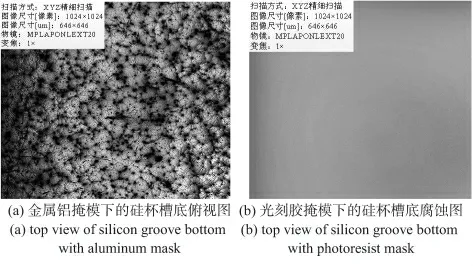

对两种掩模材料下的深硅刻蚀槽进行三维扫描,形貌如图6、图7 所示。

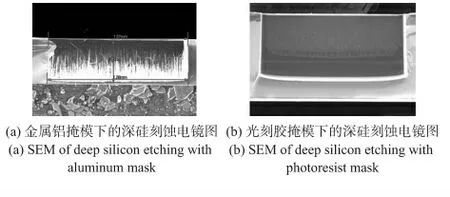

扫描电子显微镜(scanning electron microscope,SEM)扫描下的刻蚀形貌如图8 所示。

图6 刻蚀硅杯槽底三维扫描图Fig 6 3D scanning figure of etching silicon groove bottom

图7 硅杯槽底俯视图Fig 7 Top view of silicon groove bottom

图8 深硅刻蚀SEM 示意图Fig 8 SEM of deep silicon etching

同样图形的深硅刻蚀中,光刻胶掩模和金属铝掩模下的总刻蚀时间分别为40,42 min,刻蚀速率分别为9.84,9.52 μm/min,光刻胶掩模下的刻蚀速率比金属铝掩模稍快,刻蚀垂直度分别为92.3°,91.8°,刻蚀选择比分别为60.45,400。从SEM 图中可以清晰地看出,光刻胶作为刻蚀掩模时,刻蚀角度虽然没有金属铝作掩模时陡直,但是侧壁光滑,硅杯底部平整,金属铝掩模下的侧壁底部出现了长草现象。

实验结果研究表明:使用光刻胶做掩模,虽然刻蚀选择比较低,但是刻蚀过程中无溅射,硅杯的侧壁与底部无污染,平整光滑;使用金属做掩模,在刻蚀过程中,反应气体会与金属掩模反应,发生迸溅,形成金属微掩模,所以,造成硅杯的底部出现长草现象,并且在深硅刻蚀过程中,容易产生污染,对设备造成损坏,影响设备功能。

4 结 论

深硅刻蚀对刻蚀条件有较高的要求,除了需要满足一定的刻蚀速率和较高的选择比之外,还对刻蚀形貌有严格的控制,刻蚀时使用的掩模对刻蚀速率、垂直度、选择刻蚀比都有一定的影响。实验结果表明:光刻胶作为掩模,刻蚀速率、垂直度与金属铝相当,但是刻蚀选择比要比金属铝小很多。同时,由于金属铝作为掩模时,会与刻蚀气体反应,发生溅射,反应物溅射到深槽底部形成刻蚀过程中的微掩模,造成深硅刻蚀侧壁的长草现象。

[1] Zhang Zhixia,Feng Yongjian,Zhang Chunquan.Etching technique of inductive couple plasmas[J].Journal of Xiamen University:Natural Science,2004,43:365-368.

[2] Kiihamki J,Franssila S.Deep silicon etching in inductively coupled plasma reactor for MEMS[J].Physica Scripta,1999,79:250-254.

[3] 刘浦锋.超大规模集成电路用硅片产业化[J].世界科学,2013(6):55-56.

[4] 杨之廉,朱 钧.未来的特大规模集成电路[J].科学,1993(6):29-33.

[5] 任泰安.微机电系统——二十一世纪的新兴产业[J].河南机电高等专科学校学报,1996(1):5-7.

[6] 杨 光,苟 君,李 伟,等.二氧化硅的反应离子刻蚀工艺研究[J].微处理机,2012(3):1-3,6.

[7] 杨银堂,王 平,柴常春,等.低气压高密度等离子体刻蚀轮廓的数值研究[J].固体电子学研究与进展,2003(3):359-365.

[8] 卓 敏,贾世星,朱 健,等.用于微惯性器件的ICP 刻蚀工艺技术[J].传感技术学报,2006(5):1381-1382.

[9] 许高斌,皇 华,展明浩,等.ICP 深硅刻蚀工艺研究[J].真空科学与技术学报,2013(8):832-835.

[10]樊中朝,余金中,陈少武.ICP 刻蚀技术及其在光电子器件制作中的应用[J].微细加工技术,2003(2):21-28.

[11]喻兰芳,梁 庭,熊继军,等.4H-SiC ICP 深刻蚀工艺研究[J].传感器与微系统,2014,33(10):8-10.

[12]Chen Q,Fang J,Ji H F,et al.Isotropic etch for SiO2microcantilever release with ICP system[J].Microelectronic Engineering,2008,85(3):500-507.

[13]Larsen K P,Ravnkilde J T,Hansen O.Investigations of the isotropic etch of an ICP source for silicon microlens mold fabrication[J].Journal of Micromechanics and Microengineering,2005,15(4):873.