乙烯和/或1-丁烯与丙烯共聚合的工业化研究

2015-03-28赵东波赵爱利于国滨

赵东波,赵爱利,于国滨

(中国石油天然气股份有限公司兰州石化分公司乙烯厂,甘肃省兰州市 730060)

共聚合是提高聚丙烯(PP)性能的一条重要途径。与常见丙烯-乙烯无规共聚物(PPE)相比,丙烯-1-丁烯无规共聚物(PPB)具有二甲苯可溶物含量低、刚韧平衡性好、雾度低等优点,可用于医用及食品领域,且可以充分利用我国丰富的1-丁烯资源,控制生产成本,经济性较高。丙烯-乙烯-1-丁烯共聚物(PPEB)的熔融温度比丙烯均聚物大幅降低,可用于生产流延PP、双向拉伸PP薄膜热封层,附加值高[1]。

国内外PPB的研究主要是针对实验合成及对其相对分子质量、结晶度等的分析,而工业化的研究在国内较少,本工作在Lyondell Basell公司300 kt/a的Sphripol-Ⅱ环管工艺PP装置上,对乙烯和/或1-丁烯与丙烯共聚合的性能进行分析,为同类装置的生产提供参考。

1 工艺方案

采用Sphripol-Ⅱ环管工艺生产无规共聚PP时,两个串联的环管反应器(分别称为一环管、二环管)中乙烯加入量相同,Lyondell Basell公司生产的ZNM1型Ziegler-Natta催化剂作主催化剂,阿克苏诺贝尔化工有限公司生产的三乙基铝(TEAL)作助催化剂,外给电子体为环己基-甲基-二甲氧基硅烷(CHMMS)。

主催化剂及助催化剂在预接触罐中活化后,进入预聚合反应器与丙烯在20 ℃条件下预聚合,以提供PP足够的机械强度,避免进入环管反应器后破裂产生大量细粉。预聚合后的淤浆进入串联操作的一环管和二环管,生成的PP粉料经高压闪蒸罐进行第1次气固分离,分离后的气相进入高压回收塔回收,PP粉料进入低压闪蒸罐进行第2次气固分离;第2次分离后的气体进入低压回收系统进行原料回收,PP粉料经汽蒸、干燥后进入风送系统,经挤出造粒后即为PP产品。

2 聚合性能对比

2.1 催化剂活性的变化

生产过程中控制TEAL与主催化剂及CHMMS与主催化剂的质量比不变,考察聚合温度及共聚单体种类对催化剂活性的影响。引入乙烯减少了丙烯单体插入催化剂活性中心周围的位阻,有利于其他单体(丙烯和/或1-丁烯)的嵌入。相反,引入1-丁烯,由于其体积较大,阻碍丙烯接近催化剂活性中心,因此导致丙烯与1-丁烯无规共聚合(简称丙丁共聚)时催化剂活性下降[2]。秦亚伟等[3]的研究表明,丙丁共聚的催化剂活性低于丙烯均聚合,是因为非晶形的PPB包覆在催化剂活性中心表面时,降低了共聚单体1-丁烯与催化剂活性中心接触的几率,导致催化剂活性迅速下降。

生产过程中考虑到共聚单体的影响因素,对不同单体聚合时的温度进行调整。从表1看出:温度对催化剂活性影响最大,丙烯均聚合时,温度下降10.0 ℃,催化剂活性降低约61.47%;温度相同时,质量分数为3.0%的乙烯与丙烯无规共聚合(简称乙丙共聚),催化剂活性比丙烯均聚合增加16.57%;丙丁共聚时反应温度为(65.0±0.5)℃,比丙烯均聚合降低5.0 ℃,催化剂活性仅降低约4.49%,所以加入1-丁烯作共聚单体对催化剂活性的影响可以忽略;乙烯、1-丁烯与丙烯三元共聚合(简称乙丙丁共聚)过程中,温度控制为(60.0±0.5) ℃,与丙烯均聚合相比,催化剂活性提高约16.33%,说明乙烯、1-丁烯协同作用对催化剂活性提高较大。因此,乙丙丁共聚过程中首先引入一种共聚单体,待工艺状态稳定后再逐步增加另一种共聚单体的加入量,以免催化剂活性增加过快而发生事故。

表1 共聚单体种类对催化剂活性的影响Tab.1 Effect of the comonomer type on the catalytic activity

2.2 H2加入量变化

引入乙烯使链增长反应速率增加,PP的相对分子质量增加、熔体流动速率(MFR)下降,反应系统中需增加H2用量来保证最终无规共聚PP的MFR达到8.00 g/10 min左右。加入1-丁烯后,整体的链转移速率增加,PP的相对分子质量降低、MFR提高,要保持最终PP的MFR,需降低反应系统中的H2浓度[2]。

从表2看出:与丙烯均聚合相比,提高乙丙共聚的H2用量,降低丙丁共聚的H2用量,使PPE的MFR提高,PPB的MFR下降,使最终PPEB的MFR控制为8.00 g/10 min左右。

表2 H2加入量的变化Tab.2 Change of the hydrogen adding amount

2.3 环管反应器内温度控制

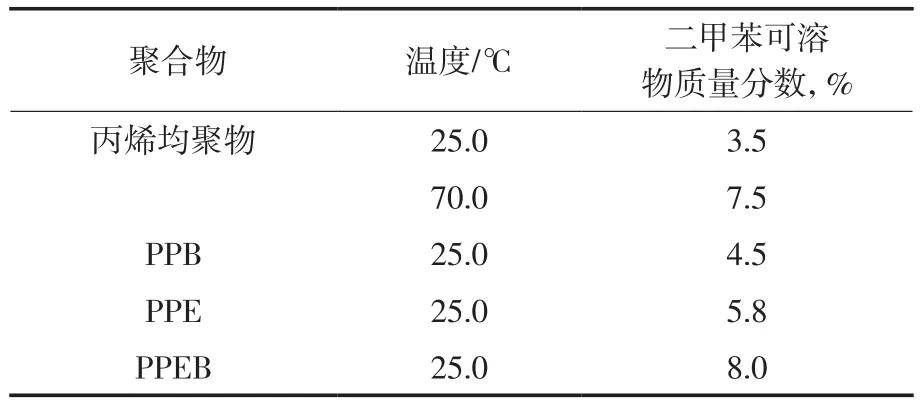

温度影响催化剂活性及二甲苯可溶物的含量。温度在一定范围内升高,催化剂活性增加,环管反应器内浆液中二甲苯可溶物的含量也相对增加,增加了浆液中溶出物黏壁的风险,同时使最终无规共聚PP产品的二甲苯可溶物含量增加(见表3,按GB/T 24282—2009测试)。因此,采用不同的聚合方式,温度控制范围不同。乙丙共聚的温度控制在(70.0±0.5) ℃;丙丁共聚温度为(65.0±0.5) ℃,但经过生产实践,将温度控制在(70.0±0.5) ℃更有利于闪蒸系统液态丙烯及1-丁烯的汽化,提高闪蒸效果;乙丙丁共聚的温度控制在(60.0±0.5) ℃,在生产实践中催化剂活性较高,环管反应器运行良好。

表3 不同PP中二甲苯可溶物的含量Tab.3 The xylene soluble content of different PP

2.4 闪蒸分离系统的变化

与丙烯相比,乙烯的相对分子质量小,闪蒸分离更容易,闪蒸系统不需特殊调整;与丙烯相比,1-丁烯的相对分子质量高,汽化相同质量的1-丁烯需更多热量。因此,在生产PPB过程中需提高闪蒸系统的蒸汽压力,以提高蒸汽的热焓,确保1-丁烯完全汽化,减少后系统携带碳氢化合物的可能,确保装置安全生产。PPEB生产过程中因反应温度较低,需更多热量以保证碳氢化合物的汽化。界区提供的蒸汽压力为0.29 MPa,在调节阀及副线全开的情况下闪蒸罐顶部的温度仍偏低,将界区低压蒸汽的压力从0.29 MPa调整为0.32 MPa,使闪蒸线的温度控制在70.0 ℃以上,以确保闪蒸效果。从表4看出:丙丁共聚及乙丙丁共聚过程中,闪蒸罐及袋式过滤器平均温度比丙烯均聚合时降低约10.0 ℃。

表4 均聚合和共聚合过程中闪蒸单元的平均温度变化Tab.4 Change of the average temperature in the flash unit during homopolymerization and copolymerization

2.5 汽蒸器内温度的控制

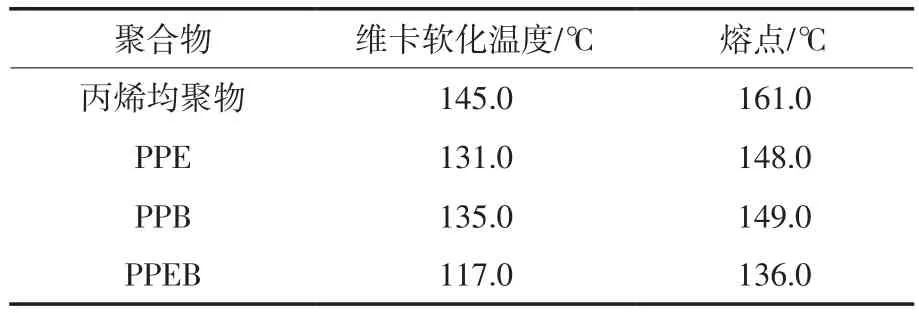

三路蒸汽分别从汽蒸器的顶部、中部及下部加入,使物料在汽蒸器中处于膨化状态,蒸汽与物料接触,使物料中残余的TEAL失活,以确保后系统的安全操作。与1-丁烯作共聚单体相比,乙烯作共聚单体对降低无规共聚PP的熔融温度更有效,对无规共聚PP的最终性能影响较大。乙烯质量分数为6.0%时,PPE的熔点可降至140.0 ℃以下[4]。因此,随着乙烯含量增加,需适当降低汽蒸器内温度,避免因PPE熔点下降,且在较高温度条件下操作,小分子物料熔融黏壁,从而保证装置安全运行。引入1-丁烯后,与PPEB相比,PPB和PPE的熔变化较小,因此,对于汽蒸器内温度控制无需进行大幅调整。

同时引入乙烯和1-丁烯后,与丙烯均聚物相比,PPEB的熔点大幅降低(见表5),需控制汽蒸器内温度低于105.0 ℃。汽蒸器内温度发生波动时,不能通过调整蒸汽的加入量来控制温度,必须保证蒸汽的流量,以保证物料处于膨化状态。蒸汽量减少,物料接触紧密,若散热不及时,必将导致物料结块,影响风送及挤出造粒系统的出料效率。由于物料黏性增加,低温操作有利于装置的稳定运行,为保证物料处于膨化状态,必须保证蒸汽流量不低于2.6 t/h,要降低蒸汽热值,则需降低蒸汽压力,但丙烯闪蒸线需更高的热值来保证丙烯和1-丁烯的汽化。因此,需分别控制丙烯闪蒸线及汽蒸器的蒸汽流量,以满足不同需求。对汽蒸器系统的蒸汽进行改造,在汽蒸器三路蒸汽的总线处增设降温增湿器,以达到降低汽蒸器内温度的目的。

表5 不同PP的熔点和维卡软化温度Tab.5 The melting point and Vicat softening temperature of different PP

2.6 共聚单体进料控制

对于Sphripol-Ⅱ环管工艺,按引进工艺生产无规共聚PP系列产品时,由于乙烯压缩机能力限制,在37.5 t/h的负荷下无规共聚PP中乙烯最大质量分数为2.5%。乙烯质量分数随负荷变化的趋势见图1,生产过程中可根据装置负荷计算最终无规共聚PP中的乙烯含量。

图1 乙烯含量随生产负荷变化的关系曲线Fig.1 Plots of the ethylene content versus the production load

最终无规共聚PP中1-丁烯含量可根据生产负荷及所提供的蒸汽压力进行调整。乙丙丁共聚且低负荷生产时,PPEB中乙烯质量分数可提至2.5%以上,但随着乙烯含量提高,物料的黏性增加[5],物料易在汽蒸器的搅拌器、叶片及器壁上挂壁,随着时间推移挂壁物料跌落后易堵塞旋转阀和挤出机的进料器,挤出机无法稳定运行。因此,1-丁烯和乙烯同时加入时,建议控制PPEB中乙烯质量分数低于2.5%,1-丁烯可根据PPEB的性能要求进行调整。

3 结论

a)引入乙烯后,MFR一定的情况下,H2加入量增加,催化剂活性增加。引入过程需缓慢,以免乙烯及H2用量增加,催化剂活性增加,导致反应器内局部温度过高。

b)引入1-丁烯后,保证MFR不变的情况下,H2加入量降低,催化剂活性变化不大。需降低H2加入量以保证PPB的MFR,提高蒸汽的热焓,在蒸汽流量不变的情况下提供更多热量,确保闪蒸效果,控制后系统粉料中碳氢化合物的含量。

c)与其他无规共聚PP相比,PPEB的熔点下降较大,需降低汽蒸器内温度,以避免小分子物料熔融后黏附在管壁上,影响装置长周期运行。

d)乙烯对于无规共聚PP的熔点及环管反应器内浆液中二甲苯可溶物含量均有显著影响,所以需控制PPEB中乙烯质量分数低于2.5%,避免生产过程中物料熔融黏壁,1-丁烯含量可根据PPEB性能要求进行调整。

[1] 周洪义,李润富,刘立新. 丙烯/1-丁烯无规共聚物与丙烯/乙烯抗冲共聚物的对比研究[J]. 化工科技,2012,20(6):29-32.

[2] 文煜峰,韩世敏,胡友良. 以丙烯为主体的二元及三元共聚研究——丙烯与乙烯和丁烯-1的共聚合[J]. 高分子学报,1996(1):65-72.

[3] 秦亚伟,牛慧,董金勇. Ziegler-Natta催化体系催化丙烯/1-丁烯共聚及其共聚物的表征[J].石油化工,2013,42(10):1159-1164.

[4] 王秀绘,高飞,王亚丽,等.无规共聚聚丙烯的研究进展[J].塑料工业,2010,38(9):6-10.

[5] 胡雄.丙烯/1-丁烯无规共聚透明聚丙烯研究[J].广州化工,2010,37(7):51-52